Петербург первым в стране внедрил 3D-печать в энергетике

По итогам первого года применения аддитивных технологий в теплоэнергетике ГУП «ТЭК СПб» изготовило 200 деталей оборудования для котельных способом 3D печати.

За год на предприятии произведено более 210 единиц продукции 49 наименований. Среди выпускаемых деталей – механические комплектующие для автоматических горелок, крыльчатки охлаждения, торцевые уплотнения, уплотнительные кольца для насосов и другие запчасти.

3D-принтеры позволяют теплоэнергетикам создавать снятые с производства и недоступные импортные запасные части, менять их вне целого комплекта, избегать простоя оборудования. Так минимизируется зависимость от поставщиков и логистики, сокращается время ремонта. За год 3D-печать позволила сохранить порядка 20 единиц оборудования. Запчасти подтвердили свою надежность при длительной эксплуатации.

«Инновационные проекты петербургских энергетиков решают поставленные Президентом России задачи по достижению технологического суверенитета страны. Способствуют импортозамещению. Внедрение новых технологий в жизнеобеспечивающих сферах способствует повышению комфорта горожан, что соответствует приоритетам развития города на ближайшие годы. Речь о таких отраслях, как промышленность, здравоохранение, общественный транспорт, образование и наука, забота о детях и людях «серебряного возраста»», - подчеркнул губернатор Александр Беглов.

Он отметил, что новый способ производства комплектующих для теплоэнергетики уже повысил надежность теплоснабжения полумиллиона петербуржцев. Использование 3D-печати позволило оперативно и своевременно провести ремонт на источниках, снабжающих теплом и горячей водой 1940 зданий, в том числе 980 жилых домов, 170 детских садов, школ, больниц и других социальных учреждений.

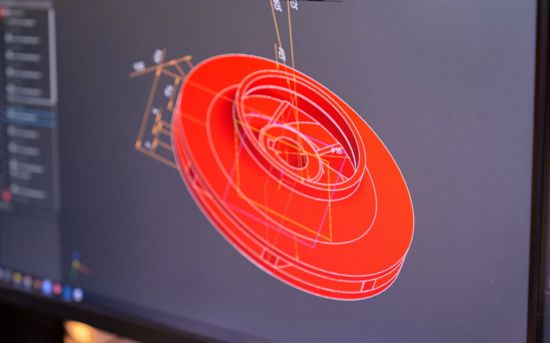

При производстве деталей с помощью 3D-принтеров специалисты ГУП «ТЭК СПб» создают все запасные части с нуля. Эскизы строятся на основе ранее изготовленных, старых, а иногда и сломанных запчастей. Затем разрабатывается 3D-модель, которая загружается в специальную программу. Для печати необходимо задать до 600 параметров – каждый из них, как и материал для печати, подбирается под конкретную деталь. Принтер работает со скоростью 600 мм/сек, а печать занимает от 20 минут до нескольких часов. Так, порядка 16 часов ушло на производство крыльчатки охлаждения диаметром 35 сантиметров. Деталь успешно эксплуатируется в составе оборудования Приморской котельной.

Отсутствие отмостки способствует процессам деструкции от воздействия поверхостных вод, осадков, которые разрушали фундамента и стен.

Во время работ с наружной стороны колокольни одной из сложностей была заготовка псковского бута нужного размера и качества. Реставраторы с этой задачей справились.

В настоящее время укреплен последний участок фасада звонницы с южной стороны, у самого основания памятника.

Проведено удаление слоя балласта, примыкающего к стене, на глубину 2 метра. Выполнено инъектирование.

Устроена молниезащита и заземление.

Полное завершение работ на колокольне планируется к концу 2024 года.

Колокольня имеет 6 ярусов и три уровня венчания верхнего яруса звона.

Стены колокольни сложены из неотесанной плиты с напуском для перехода к габаритам верхнего яруса.

Точная дата строительства и автор проекта Троицкой колокольни неизвестны. Авторы проекта реставрации ориентировались на материалы внешнего облика колокольни на период конца XIX века.