Игорь Гусаков: «Коронакризис не остановил развитие «Керапласта"»

О влиянии кризиса, вызванного пандемией и мерами по борьбе с ней на рынок, положении в ООО «Керапласт», новинках, которые предлагает компания, «Строительному Еженедельнику» рассказал генеральный директор предприятия Игорь Гусаков.

— Игорь Александрович, «Керапласт» работает на сравнительно узком рынке изготовления световых куполов, дымовых люков и окон. В последнее время были ли какие-либо изменения в этом сегменте?

— Все ключевые изменения на рынке, которые мы наблюдаем сейчас, главным образом являются следствием такого глобального фактора, как пандемия коронавируса. Слово «глобальный» я использовал неслучайно. Проблема носит действительно всеобщий, международный характер. Для рынка, на котором работает наша компания, пандемия имела два наиболее существенных негативных последствия. Первое из них — ослабление международной производственной кооперации из-за частичного перекрытия границ, появление логистических проблем. Не секрет, что большинство игроков нашего сегмента рынка осуществляют поставки из-за рубежа либо самого оборудования, либо комплектующих, в частности, акриловых куполов. И проблемы с границами и доставкой нередко вызывали перебои или задержки с выполнением компаниями взятых на себя обязательств. Второе последствие пандемии — общая осторожная политика инвесторов, сворачивание, удешевление или смещение по срокам реализации проектов. Соответственно в целом снизился спрос на нашем сегменте рынка, как, впрочем, и на многих других.

— Как коронакризис повлиял на деятельность «Керапласта»? Смогло ли предприятие преодолеть возникшие проблемы?

— В целом ситуацию с некоторым снижением спроса мы изменить, разумеется, не можем. Но благодаря тому, что ООО «Керапласт» — одна из лидирующих компаний своего сегмента рынка, мы сумели достаточно быстро и эффективно адаптироваться к изменившимся условиям. Важную роль здесь сыграли размер предприятия, мощный производственный потенциал, большой запас комплектующих. Благодаря этому нам удалось фактически сохранить объемы выпуска продукции и своевременность ее поставки заказчикам. Более того, некоторые потребители, не имевшие возможности удовлетворить свои потребности в люках и окнах дымоудаления у других, обратились к нам. Мы сохранили сроки исполнения контрактов на докризисном уровне, и таким образом компания смогла даже расширить число и географию покупателей продукции.

Это, конечно, не значит, что коронакризис не создал для нас проблем. И временная приостановка производства во время длительных «президентских выходных», когда на местах еще не было четкого понимания, какие предприятия имеют право продолжить работу, и повышение общей неопределенности на рынке, и действия заказчиков по удешевлению реализуемых проектов, и необходимость организовать работу сотрудников в режиме борьбы с распространением вируса коснулись и нас. Но все же они не смогли остановить развития нашей компании.

— Предлагает ли ООО «Керапласт» какие-то новинки?

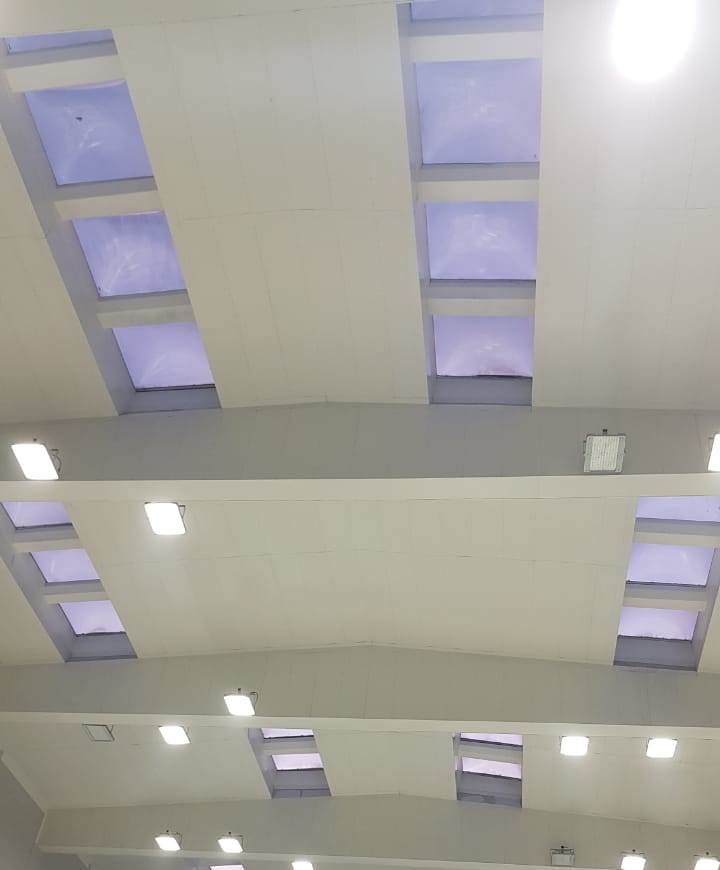

— В этом году мы вывели на российский рынок новый вид продукции — ленточные фонари со встроенными люками дымоудаления, производящиеся литовской «дочкой» KeraGroup на заводе в Вильнюсе под брендом MAXILUX. Этот продукт применяется для естественного освещения галерей, производственных, складских иных больших помещений с обеспечением мер противопожарной безопасности.

По желанию заказчика размеры ленточных фонарей могут быть различными: ширина конструкции от 1000 до 6400 мм, длина — неограниченна. Эта продукция сочетает традиционные достоинства Keraplast — прочность и надежность как несущих, так и светопрозрачных конструкций, стойкость к внешним воздействиям, низкий уровень теплопроводности. Люки дымоудаления могут быть оснащены пневматической, электромеханической или ручной системами открывания. Светопрозрачная часть из поликарбонатной плиты предлагается в широком диапазоне толщин — от 10 до 25 мм. Наполнение может быть прозрачным, непрозрачным, зеленым, голубым или бронзовым. По многим показателям ленточные фонари Keraplast не имеют аналогов на российском рынке.

Подчеркну также, что люки дымоудаления для этих систем прошли сертификацию в лаборатории ВНИИ пожарной охраны МЧС России, которая осуществила все необходимые тесты и проверки.

— Что еще нового произошло в жизни возглавляемой вами компании? На какие крупные интересные проекты поступала продукция?

— Несмотря на коронакризис, ООО «Керапласт» продолжает активно работать на рынке, как развивая сотрудничество с уже имевшимися партнерами, так и находя новых крупных заказчиков. В частности, мы продолжаем взаимодействовать с «ИКЕА»: в разных регионах России осуществляется реновация уже имеющихся и возведение дополнительных зданий с использованием нашей продукции. Применяется она и для логистических центров пищевых продуктов (например, для Х5 Retail Group в Красноярске), производств медицинского оборудования. Отгружали мы наше оборудование в особую экономическую зону «Липецк», в Якутию — для модернизации аэропортов, на другие объекты.

Большую поставку мы осуществили на строительство завода гидролиза меди в Екатеринбурге. При этом «Керапластом» впервые была применена схема по доставке продукции отдельными блоками, которые уже затем собирались на месте. Это позволило серьезно сократить логистические затраты. В собранном виде системы представляют собой довольно объемные конструкции, соответственно место в кузовах грузовых автомобилей используется неэффективно. Наше новое предложение помогает клиентам экономить приличные деньги на перевозке.

— Как говорится, кризис — не только время проблем, но и время возможностей. Какие перспективы вы видите для компании? Может быть, есть какие-то интересные новшества у материнской компании — финского холдинга KeraGroup?

— Разумеется, мы продолжаем искать варианты для развития компании и оценивать перспективы вывода на российский рынок новых видов продукции. Однако непростое общеэкономическое положение в стране оказывает определенный сдерживающий эффект. Для нас, как «дочки» финской компании, работающей в еврозоне, одним из таких факторов стало снижения курса российского рубля к евро. Поэтому значительные усилия мы прилагаем к максимальной адаптации производства продукции к новым условиям, в том числе и в смысле импортозамещения и увеличения локализации производства, чтобы обеспечить конкурентоспособные условия на отечественном рынке. Все это делается, разумеется, без ущерба традиционно высокому качеству нашей продукции.

В Финляндии же коронакризис серьезно простимулировал интерес к светопрозрачным конструкциям для террас частных домов. Люди, вынужденные самоизолироваться из-за пандемии, часто работающие удаленно, стали предпринимать меры к обустройству своих жилищ, повышению комфортности пребывания в них. В том числе многие захотели обустроить застекленные террасы, с обеспечением естественного освещения и соблюдением мер противопожарной безопасности. Производство таких конструкций на головном предприятии холдинга существенно выросло. Напрямую переносить предложение этой продукции российскому покупателю мы не планируем — это достаточно дорогостоящие системы, и для частных потребителей в России они вряд ли доступны, но мы думаем над тем, как адаптировать эту идею для наших условий.

Справка о компании

ООО «Керапласт» является российским подразделением финской компании Keraplast OY (c 2014 года — KeraGroup), основанной в 1971 году. Она производит светопрозрачные конструкции, люки и окна дымоудаления. Узкая специализация позволяет компании быть одним из лидеров в своем сегменте и выпускать продукцию высокого качества, востребованную на зарубежных рынках (Германия, Великобритания, Швеция, Эстония, Литва и др.).

Российское подразделение было основано в 2002 году. Комплектующие, в том числе пластиковые светопрозрачные элементы, компания получает из Финляндии, с головного производственного предприятия. Двигатели для люков дымоудаления используются производства германской компании D+H. В Петербурге осуществляется сборка с применением минеральной ваты в качестве утеплителя. Сформирована дилерская сеть, которая представляет продукцию Keraplast в регионах — Нижнем Новгороде, Ростове-на-Дону, Екатеринбурге, Казани, Краснодаре и пр.

Системы компании используются для общественных зданий, в которых на сравнительно малых площадях часто бывают большие скопления людей. Самые уникальные объекты — это аэропорты Пулково и Шереметьево, конгрессно-выставочный комплекс «Экспофорум». Также это здания промышленно-логистического назначения: фабрика по выпуску жевательной резинки Wrigley, предприятие корпорации Gilette, автозаводы Ford, Тоyota, GM, Hyundai, шинный завод Nokian Tyres, пищевое производство Danon, завод теплоизоляционных материалов Rockwool, завод Liebherr, логистические центры «Кулон Эспро» и др. Часто системы Keraplast устанавливаются на крупных торговых комплексах: «О'Кей», «Карусель», «Метро Кэш энд Кэри», «МЕГА», «ИКЕА», «К-Раута», «ОБИ», Real, автосалоны BMW, Toyota-Lexus, Porche, Ford, Infiniti и пр. Кроме того, это могут быть социальные объекты, такие как школы, спортивные центры, бассейны, поликлиники, больницы.

В конце прошлого года в Пушкине был введен в строй уникальный завод по производству фармацевтических субстанций. Объем инвестиций составил 3,3 млрд рублей. Об особенностях работы «Строительному Еженедельнику» рассказал руководитель проекта по строительству завода ГЕРОФАРМ Антон Юренко.

– Расскажите, пожалуйста, о проекте строительства завода ГЕРОФАРМ. В чем его уникальность для России?

– Завод ГЕРОФАРМ в Пушкине – это один из немногих заводов на территории России, на котором производятся активные фармацевтические субстанции.

Создание таких производств сегодня входит в число приоритетных задач, которые ставятся государством перед бизнесом, так как помимо развития собственно отрасли это является гарантом лекарственной безопасности страны в нынешней непростой внешнеполитической ситуации.

Завод по производству субстанций инсулина был открыт в ноябре прошлого года. На его запуске присутствовал Президент России Владимир Путин. Производительность линии составляет более 1 т субстанции в год. После выхода завода на проектную мощность мы сможем полностью обеспечить потребность жителей России в инсулине и развивать экспортное направление.

– Как был организован процесс строительства?

– Создание фармацевтического производства субстанций – процесс сложный, потому что каждый проект уникален. Здесь нет готовых технологических решений и подрядчиков, которым можно было бы отдать реализацию всего проекта «под ключ». Помимо этого существует определенный дефицит опытных специалистов, обладающих комплексными компетенциями. Каждая технология является ноу-хау компании, это и определяет специфичность каждого проекта.

Проектирование и строительство нашего завода осуществлялось под контролем и с огромной вовлеченностью команды ГЕРОФАРМ. Над проектом работал департамент, в состав которого входили специалисты различного профиля – технологи, строители, инженеры, экологи. За счет этого нам удалось избежать многих ошибок, сохранить ноу-хау компании и существенно оптимизировать технические решение и финансовые затраты. Кроме того, мы смогли значительно сократить привлечение генподрядных компаний. При проектировании завода использовались новейшие технологические решения и лучший мировой опыт по организации фармацевтических производств, с соблюдением высокого уровня промышленной и экологической безопасности.

Это второй завод компании – первый завод был запущен в 2013 году в Московской области. При его реализации мы также самостоятельно занимались проектным управлением. Завод работает по принципу полного цикла – там производятся как субстанции, так и готовые лекарственный формы.

– Какова специфика реализации фармацевтического проекта со строительной точки зрения? С какими сложностями пришлось столкнуться и как их преодолевали?

– В каждой отрасли промышленности есть свои специфические требования. Основными являются технология производства и применяемое технологическое оборудование – все проектируется и создается вокруг этих двух составляющих. Также наряду с действующим строительным законодательством есть требования и стандарты, применяемые в фармацевтической отрасли. Специфика создания фармпроизводства именно в этом и заключается: увязать эти требования между собой. Очень часто они вступают в противоречия друг с другом, а унифицированных решений по взаимоувязке просто не существует. Именно поэтому проектной команде приходится в каждом отдельном случае принимать действительно уникальные решения. Это, наверное, основное отличие реализации проектов фармацевтических производств.

Все означенные требования необходимо учитывать с самой начальной стадии, проектирования, и даже раньше – составляя техническое задание заказчика. Это, в свою очередь, накладывает определенные ограничения на планировочные решения, устройство инженерных систем. В части инженерных систем на фармацевтических предприятиях есть так называемые чистые среды: чистый пар, очищенная вода, вода для инъекций, соответствующие жестким требованиям по химической и микробиологической чистоте. Вокруг технологического процесса необходимо создавать так называемый комплекс чистых помещений, который представляет собой обособленное внутреннее пространство с очень строгими требованиями к чистоте воздуха, параметрам микроклимата помещений, конструкции стен, полов, потолков, окон, дверей и т. д.

Еще несколько особенностей реализации фармацевтического проекта: необходимость подтверждения запроектированных параметров инженерных систем, технологического оборудования и процессов – то есть их квалификация и связанные с этим мероприятия: подготовка документации, проведение испытаний, строго задокументированная фиксация результатов. После строительства производства и ввода в эксплуатацию необходимо пройти инспекционную проверку на получение лицензии, заключение GMP, внести новую площадку в регистрационное удостоверение на выпускаемые препараты. Данные особенности подразумевают достаточно долгосрочные мероприятия – порядка полутора лет между моментом готовности завода к производству и началом выпуска фармацевтической продукции.

Если говорить о сложностях, то их при строительстве промышленного предприятия всегда возникает достаточно много: начиная с получения всех необходимых разрешений и согласований для начала строительства, а также его дальнейшего сопровождения, и заканчивая непосредственно выпуском готовой продукции, соответствующей всем необходимым требованиям. Что интересно, мы с самого первого дня строительных работ, заряженные энтузиазмом и желанием построить завод максимально быстро, столкнулись с существенными незапланированными задержками в виде проведения комплекса специальных работ по обследованию и очистке территории от взрывоопасных предметов. При проведении земельных работ нами были найдены четыре снаряда времен Великой Отечественной войны.

Также важной особенностью реализации было то, что мы стремились сделать производство более эффективным при использовании достаточно компактных планировочных решений. Завод выпускает два принципиально разных вида активных фармацевтических субстанций, каждая обладает своими особенностями технологии производства.

– Каков был объем инвестиций и механизм финансирования?

– Общий объем инвестиций составил 3,3 млрд рублей. Проект реализовывался за счет собственных и привлеченных средств (Фонд развития промышленности, ВТБ), а также в рамках программы Российского фонда прямых инвестиций. Строительство завода осуществлялось в рамках специального инвестиционного контракта, заключенного в декабре 2017 года с Минпромторгом России и Правительством Санкт-Петербурга.

– Какую продукцию выпускает завод? В чем ее значимость?

– На нашем заводе организовано производство субстанций генно-инженерных инсулинов человека и аналогов инсулина, а также активных фармацевтических субстанций для оригинальных препаратов компании для лечения неврологических, офтальмологических заболеваний и климактерического синдрома.

Сегодня в инсулиновом портфеле компании – два генно-инженерных инсулина человека – Ринсулин® Р и Ринсулин® НПХ, а также аналоги инсулина – РинЛиз®, РинЛиз® Микс 25 и РинГлар®.

К сожалению, ежегодно количество пациентов с диагнозом «сахарный диабет» только увеличивается. Официально в России заболевание диагностировано у 4,6 млн человек. Поэтому, безусловно, инсулины – препараты высокой социальной значимости.

– Планирует ли компания развитие проекта, создание новых производственных мощностей, расширение номенклатуры выпускаемой продукции?

– В настоящее время в собственном научно-исследовательском центре мы ведем разработку препаратов для лечения как сахарного диабета, так и других социально значимых заболеваний. Производство этих препаратов будет организовано на заводе в Пушкине.

Перегородки в производственных помещениях

Ольга Гордон, директор по развитию ООО «Наяда Северо-Запад»:

– При строительстве завода ГЕРОФАРМ мы принимали участие в оформлении интерьеров не только офисных, но производственных помещений. Были смонтированы конструкции собственного производства: перегородки NAYADA-Twin (200 кв. м) и ламинированные двери для офисных помещений. Фармацевтические проекты предполагают использование материалов, отвечающих требованиям ГОСТ и гигиены. Также очень важны и строительные (прочностные) характеристики конструкций. Компланарные (плоские) поверхности без выступов и углублений исключают скопление лишней грязи. Стены и перегородки легко выдерживают высокие нагрузки. Были использованы материалы и высокопрочные покрытия с антибактериальным, звукоизоляционный и звукопоглощающим эффектами. В производственных помещениях использованы стеклянные перегородки NAYADA-Twin, которые обладают пыле- и звукоизоляционными свойствами. В офисных помещениях NAYADA-Twin зонируют пространство, формируя кабинеты и переговорные с хорошей звукоизоляцией. Перегородки системы NAYADA-Twin высотой 5 м наша компания изготовила и смонтировала впервые. Специально для этого проекта были разработаны усиление конструкции стальным профилем и так называемая «парящая ферма» без крепления к кровле.