Игорь Гусаков: «Коронакризис не остановил развитие «Керапласта"»

О влиянии кризиса, вызванного пандемией и мерами по борьбе с ней на рынок, положении в ООО «Керапласт», новинках, которые предлагает компания, «Строительному Еженедельнику» рассказал генеральный директор предприятия Игорь Гусаков.

— Игорь Александрович, «Керапласт» работает на сравнительно узком рынке изготовления световых куполов, дымовых люков и окон. В последнее время были ли какие-либо изменения в этом сегменте?

— Все ключевые изменения на рынке, которые мы наблюдаем сейчас, главным образом являются следствием такого глобального фактора, как пандемия коронавируса. Слово «глобальный» я использовал неслучайно. Проблема носит действительно всеобщий, международный характер. Для рынка, на котором работает наша компания, пандемия имела два наиболее существенных негативных последствия. Первое из них — ослабление международной производственной кооперации из-за частичного перекрытия границ, появление логистических проблем. Не секрет, что большинство игроков нашего сегмента рынка осуществляют поставки из-за рубежа либо самого оборудования, либо комплектующих, в частности, акриловых куполов. И проблемы с границами и доставкой нередко вызывали перебои или задержки с выполнением компаниями взятых на себя обязательств. Второе последствие пандемии — общая осторожная политика инвесторов, сворачивание, удешевление или смещение по срокам реализации проектов. Соответственно в целом снизился спрос на нашем сегменте рынка, как, впрочем, и на многих других.

— Как коронакризис повлиял на деятельность «Керапласта»? Смогло ли предприятие преодолеть возникшие проблемы?

— В целом ситуацию с некоторым снижением спроса мы изменить, разумеется, не можем. Но благодаря тому, что ООО «Керапласт» — одна из лидирующих компаний своего сегмента рынка, мы сумели достаточно быстро и эффективно адаптироваться к изменившимся условиям. Важную роль здесь сыграли размер предприятия, мощный производственный потенциал, большой запас комплектующих. Благодаря этому нам удалось фактически сохранить объемы выпуска продукции и своевременность ее поставки заказчикам. Более того, некоторые потребители, не имевшие возможности удовлетворить свои потребности в люках и окнах дымоудаления у других, обратились к нам. Мы сохранили сроки исполнения контрактов на докризисном уровне, и таким образом компания смогла даже расширить число и географию покупателей продукции.

Это, конечно, не значит, что коронакризис не создал для нас проблем. И временная приостановка производства во время длительных «президентских выходных», когда на местах еще не было четкого понимания, какие предприятия имеют право продолжить работу, и повышение общей неопределенности на рынке, и действия заказчиков по удешевлению реализуемых проектов, и необходимость организовать работу сотрудников в режиме борьбы с распространением вируса коснулись и нас. Но все же они не смогли остановить развития нашей компании.

— Предлагает ли ООО «Керапласт» какие-то новинки?

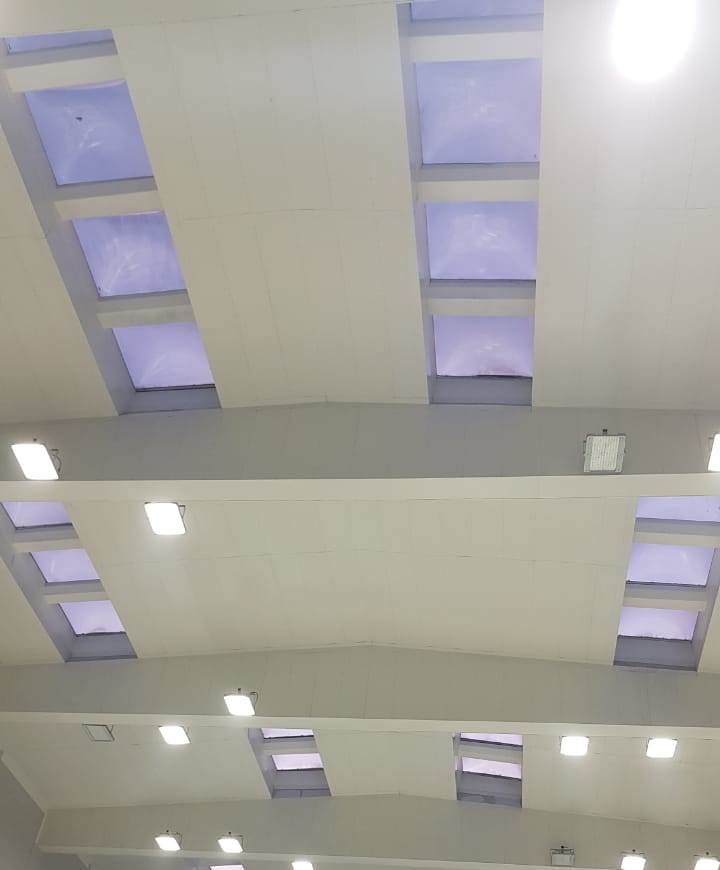

— В этом году мы вывели на российский рынок новый вид продукции — ленточные фонари со встроенными люками дымоудаления, производящиеся литовской «дочкой» KeraGroup на заводе в Вильнюсе под брендом MAXILUX. Этот продукт применяется для естественного освещения галерей, производственных, складских иных больших помещений с обеспечением мер противопожарной безопасности.

По желанию заказчика размеры ленточных фонарей могут быть различными: ширина конструкции от 1000 до 6400 мм, длина — неограниченна. Эта продукция сочетает традиционные достоинства Keraplast — прочность и надежность как несущих, так и светопрозрачных конструкций, стойкость к внешним воздействиям, низкий уровень теплопроводности. Люки дымоудаления могут быть оснащены пневматической, электромеханической или ручной системами открывания. Светопрозрачная часть из поликарбонатной плиты предлагается в широком диапазоне толщин — от 10 до 25 мм. Наполнение может быть прозрачным, непрозрачным, зеленым, голубым или бронзовым. По многим показателям ленточные фонари Keraplast не имеют аналогов на российском рынке.

Подчеркну также, что люки дымоудаления для этих систем прошли сертификацию в лаборатории ВНИИ пожарной охраны МЧС России, которая осуществила все необходимые тесты и проверки.

— Что еще нового произошло в жизни возглавляемой вами компании? На какие крупные интересные проекты поступала продукция?

— Несмотря на коронакризис, ООО «Керапласт» продолжает активно работать на рынке, как развивая сотрудничество с уже имевшимися партнерами, так и находя новых крупных заказчиков. В частности, мы продолжаем взаимодействовать с «ИКЕА»: в разных регионах России осуществляется реновация уже имеющихся и возведение дополнительных зданий с использованием нашей продукции. Применяется она и для логистических центров пищевых продуктов (например, для Х5 Retail Group в Красноярске), производств медицинского оборудования. Отгружали мы наше оборудование в особую экономическую зону «Липецк», в Якутию — для модернизации аэропортов, на другие объекты.

Большую поставку мы осуществили на строительство завода гидролиза меди в Екатеринбурге. При этом «Керапластом» впервые была применена схема по доставке продукции отдельными блоками, которые уже затем собирались на месте. Это позволило серьезно сократить логистические затраты. В собранном виде системы представляют собой довольно объемные конструкции, соответственно место в кузовах грузовых автомобилей используется неэффективно. Наше новое предложение помогает клиентам экономить приличные деньги на перевозке.

— Как говорится, кризис — не только время проблем, но и время возможностей. Какие перспективы вы видите для компании? Может быть, есть какие-то интересные новшества у материнской компании — финского холдинга KeraGroup?

— Разумеется, мы продолжаем искать варианты для развития компании и оценивать перспективы вывода на российский рынок новых видов продукции. Однако непростое общеэкономическое положение в стране оказывает определенный сдерживающий эффект. Для нас, как «дочки» финской компании, работающей в еврозоне, одним из таких факторов стало снижения курса российского рубля к евро. Поэтому значительные усилия мы прилагаем к максимальной адаптации производства продукции к новым условиям, в том числе и в смысле импортозамещения и увеличения локализации производства, чтобы обеспечить конкурентоспособные условия на отечественном рынке. Все это делается, разумеется, без ущерба традиционно высокому качеству нашей продукции.

В Финляндии же коронакризис серьезно простимулировал интерес к светопрозрачным конструкциям для террас частных домов. Люди, вынужденные самоизолироваться из-за пандемии, часто работающие удаленно, стали предпринимать меры к обустройству своих жилищ, повышению комфортности пребывания в них. В том числе многие захотели обустроить застекленные террасы, с обеспечением естественного освещения и соблюдением мер противопожарной безопасности. Производство таких конструкций на головном предприятии холдинга существенно выросло. Напрямую переносить предложение этой продукции российскому покупателю мы не планируем — это достаточно дорогостоящие системы, и для частных потребителей в России они вряд ли доступны, но мы думаем над тем, как адаптировать эту идею для наших условий.

Справка о компании

ООО «Керапласт» является российским подразделением финской компании Keraplast OY (c 2014 года — KeraGroup), основанной в 1971 году. Она производит светопрозрачные конструкции, люки и окна дымоудаления. Узкая специализация позволяет компании быть одним из лидеров в своем сегменте и выпускать продукцию высокого качества, востребованную на зарубежных рынках (Германия, Великобритания, Швеция, Эстония, Литва и др.).

Российское подразделение было основано в 2002 году. Комплектующие, в том числе пластиковые светопрозрачные элементы, компания получает из Финляндии, с головного производственного предприятия. Двигатели для люков дымоудаления используются производства германской компании D+H. В Петербурге осуществляется сборка с применением минеральной ваты в качестве утеплителя. Сформирована дилерская сеть, которая представляет продукцию Keraplast в регионах — Нижнем Новгороде, Ростове-на-Дону, Екатеринбурге, Казани, Краснодаре и пр.

Системы компании используются для общественных зданий, в которых на сравнительно малых площадях часто бывают большие скопления людей. Самые уникальные объекты — это аэропорты Пулково и Шереметьево, конгрессно-выставочный комплекс «Экспофорум». Также это здания промышленно-логистического назначения: фабрика по выпуску жевательной резинки Wrigley, предприятие корпорации Gilette, автозаводы Ford, Тоyota, GM, Hyundai, шинный завод Nokian Tyres, пищевое производство Danon, завод теплоизоляционных материалов Rockwool, завод Liebherr, логистические центры «Кулон Эспро» и др. Часто системы Keraplast устанавливаются на крупных торговых комплексах: «О'Кей», «Карусель», «Метро Кэш энд Кэри», «МЕГА», «ИКЕА», «К-Раута», «ОБИ», Real, автосалоны BMW, Toyota-Lexus, Porche, Ford, Infiniti и пр. Кроме того, это могут быть социальные объекты, такие как школы, спортивные центры, бассейны, поликлиники, больницы.

«Марьино» – классический индустриальный парк со сложившейся стратегией. Однако индустриальным площадкам сегодня приходится меняться, чтобы отвечать новым требованиям рынка. Без этого выйти победителем в конкурентной борьбе невозможно, уверен Александр Паршуков, директор по инвестициям компании «ВТБ Девелопмент» (управляет парком «Марьино» в Санкт-Петербурге).

– Александр Николаевич, какое преимущество «Марьино» Вы считаете ключевым?

– Я считаю, что их несколько, практически равноважных. Это и уникальная транспортная доступность (в полутора километрах находится выезд на КАД, а осенью будет открыта скоростная магистраль на Москву, которая пройдет в непосредственной близости от «Марьино»), и готовая инфраструктура, и выделенные инженерные мощности (включая электричество), и наличие необходимых градостроительных документов и документов на собственность. Весь этот комплекс формирует главное преимущество: на нашей площадке можно за год построить и запустить новое производство или склад. И у нас уже есть примеры. Логистический комплекс «Адмирал» был возведен именно в такие сроки.

– Как Вы оцениваете итоги 2018 года?

– Для нас он сложился вполне успешно: мы заключили две крупные сделки – с немецким производителем медтехники Sarstedt (вложит в проект около 750 млн рублей) и российско-турецкой компанией Magmaweld, специализирующейся на выпуске сварочного оборудования. Строительство обоих заводов начнется уже в этом году.

– Решение сократить минимальную площадь продаваемых участков до 0,4 га обусловлено конкурентной борьбой?

– Парк «Марьино» исторически ориентировался на крупных и средних российских и зарубежных игроков. И все наши нынешние резиденты относятся именно к этой категории компаний – финский Teknos (производитель лаков и красок), российско-французский DIPO (топливные системы для автомобилей), группа «Адмирал» (логистический оператор), а также вышеупомянутые Sarstedt или Magmaweld.

Базовая концепция парка предполагала деление на участки по 1,5 га. Однако в течение прошедшего года мы получили довольно много запросов на лоты по 0,3–0,7 га. Не реагировать на них было бы, мягко говоря, странно. В итоге в парке появилась территория, которая будет «нарезаться» под небольшие производства. Мы уже ведем переговоры с рядом таких компаний и рассчитываем заключить несколько сделок до конца года.

Но это не всё. Сейчас мы прорабатываем идею создания в «Марьино» универсального промышленного здания, в котором предприятия могли бы арендовать или выкупать помещения размером в несколько сотен или тысяч квадратных метров.

На мой взгляд, эти решения будут выгодны обеим сторонам: малый бизнес получит возможность воспользоваться сервисами, инфраструктурой и льготами парка, а мы пополним пул партнеров гибкими, быстро реагирующими на изменение конъюнктуры резидентами. Устойчивость нашего проекта от этого только возрастет.

– С какими стратегическими направлениями Вы связываете перспективы развития парка?

– «Марьино» – классический индустриальный парк, базовым продуктом которого являются полностью подготовленные под строительство завода площадки. Мы стремимся избавить резидента от любых дополнительных издержек, связанных с инфраструктурным обеспечением будущего предприятия.

Нашим основным фокусом были и остаются средние промышленные компании. Мы готовы предложить им участки вплоть до 30 га.

Также в качестве одной из точек роста мы рассматриваем логистику. Предпосылок для ее развития две. Первая – высокий спрос на складские объекты. Текущие мощности Санкт-Петербурга заполнены на 98%. Вторая – запуск скоростной трассы на Москву, которую с Марьино соединяет наименее загруженный участок КАД.

Транспортный вопрос – один из самых сложных для Санкт-Петербурга и Ленинградской области. Благодаря активному жилищному строительству некогда небольшие районы и поселки превратились в полноценные города – и на дорогах стало тесно. В правительстве 47-го региона всерьез обсуждают возможность реализации таких экзотичных для северных широт проектов, как канатная дорога. Генеральный директор компании «Петербургские дороги» Юрий Орленко считает, что линии легкорельсовых трамваев (ЛРТ) смогут значительно снизить транспортную напряженность даже в самых застроенных локациях.

– В начале июня состоится очередной Петербургский международный экономический форум. Возлагаете ли Вы профессиональные надежды на данное мероприятие?

– В преддверии ПМЭФ многие представители бизнеса ожидают перемен к лучшему, и в последние годы форум их надежды оправдывает – там анонсируется большое количество нужных городу инфраструктурных проектов. Однако чаще всего на ПМЭФ подписываются только лишь декларации о намерениях, в итоге многие объекты до сих пор существуют только на бумаге. Среди таких, к сожалению, оказались и проекты по строительству линий скоростных трамваев, которые часто называют легкорельсовыми. Я как горожанин очень рассчитываю на то, что в этом году ситуация изменится.

– Какой проект Вы имеете в виду?

– Проект соединения ЛРТ поселка Шушары со станцией метро «Купчино» активно обсуждался на ПМЭФ-2018. Однако, насколько мне известно, окончательно концессионное соглашение до сих пор не подписано.

– Почему Вы считаете, что строить надо именно ЛРТ, а не привычные автомобильные дороги?

– Посмотрите вокруг: уже не один год все специалисты обращают внимание на растущие как грибы жилые дома на окраинах Петербурга. Транспортная инфраструктура там либо не строится, либо строится, но очень медленно. Впрочем, даже если дорога есть, то она банально не справляется с огромным потоком машин, который формируется растущим населением этих локаций. Нужно искать новые пути решения транспортных проблем.

– В чем преимущества ЛРТ?

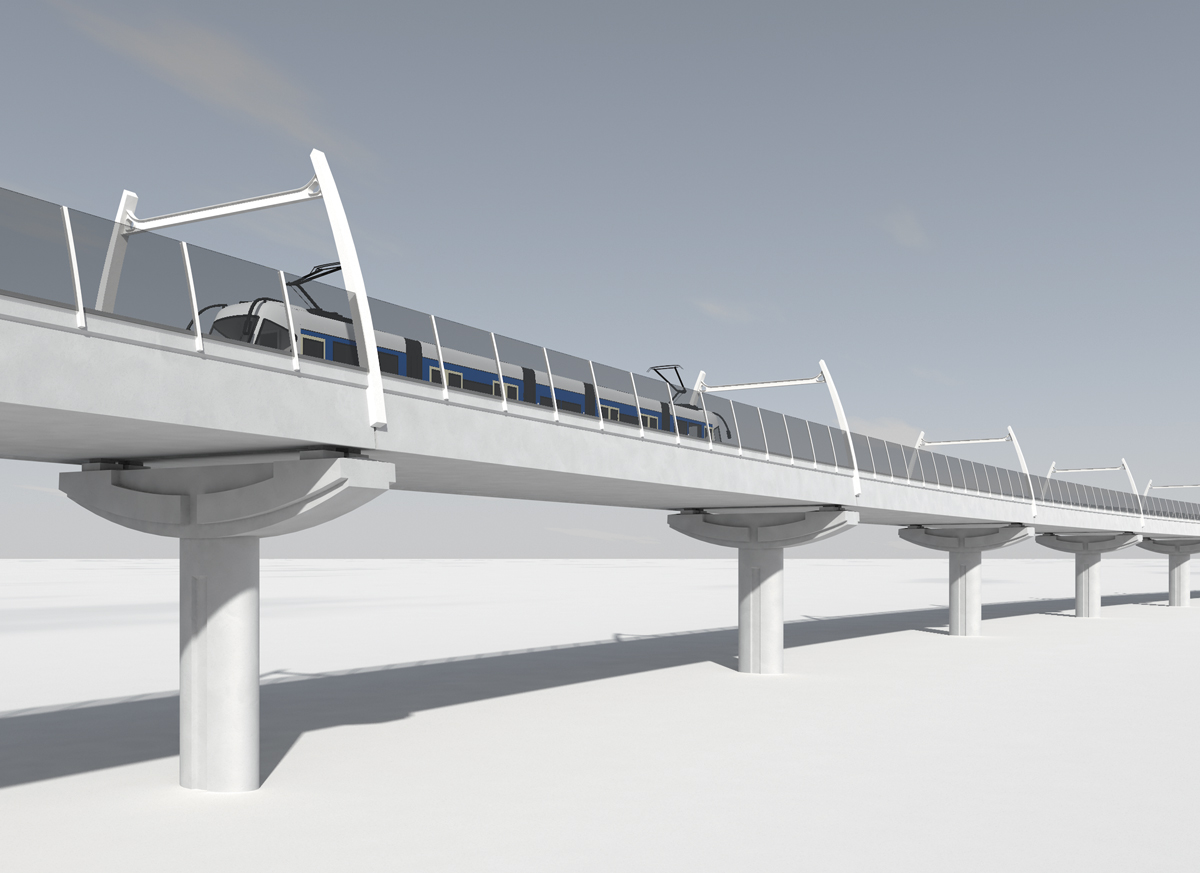

– У ЛРТ их много, однако самое очевидное – способность перевозить большое количество людей, не увеличивая автомобильный трафик. Это реальная возможность разгрузить дороги, облегчив жизнь автомобилистам. Кроме того, пассажиры трамвая будут быстро добираться до места назначения по расписанию, независимо от пробок.

ЛРТ работает от электричества, а значит, не загрязняет атмосферу выхлопными газами, что благотворно влияет на экологию города. Кроме того, это один из самых тихих видов транспорта.

Помимо этого, в Петербурге не хватает парковок. Это серьезная проблема, и ее надо решать – в том числе и таким способом.

– Проекты ЛРТ обычно критикуют за высокую стоимость. Это обосновано?

– ЛРТ – действительно удовольствие недешевое: надо не просто спроектировать и построить, но прежде всего – изъять землю. Это трудоемкий и затратный процесс. Однако ежегодно среди участников ПМЭФ находятся компании, готовые инвестировать в такие проекты. Бизнесмены умеют считать деньги, поэтому если среди них есть желающие вложить собственные средства в ЛРТ, то это точно обосновано экономически.

Кроме того, если ЛРТ предполагается пустить по существующим трамвайным путям или железной дороге (конечно, их потребуется реконструировать), то реализация проекта несколько упрощается – не надо заниматься поиском и изъятием земель. По этой причине будет несложно соединить линиями, например, город Сестрорецк и станцию метро «Старая Деревня».

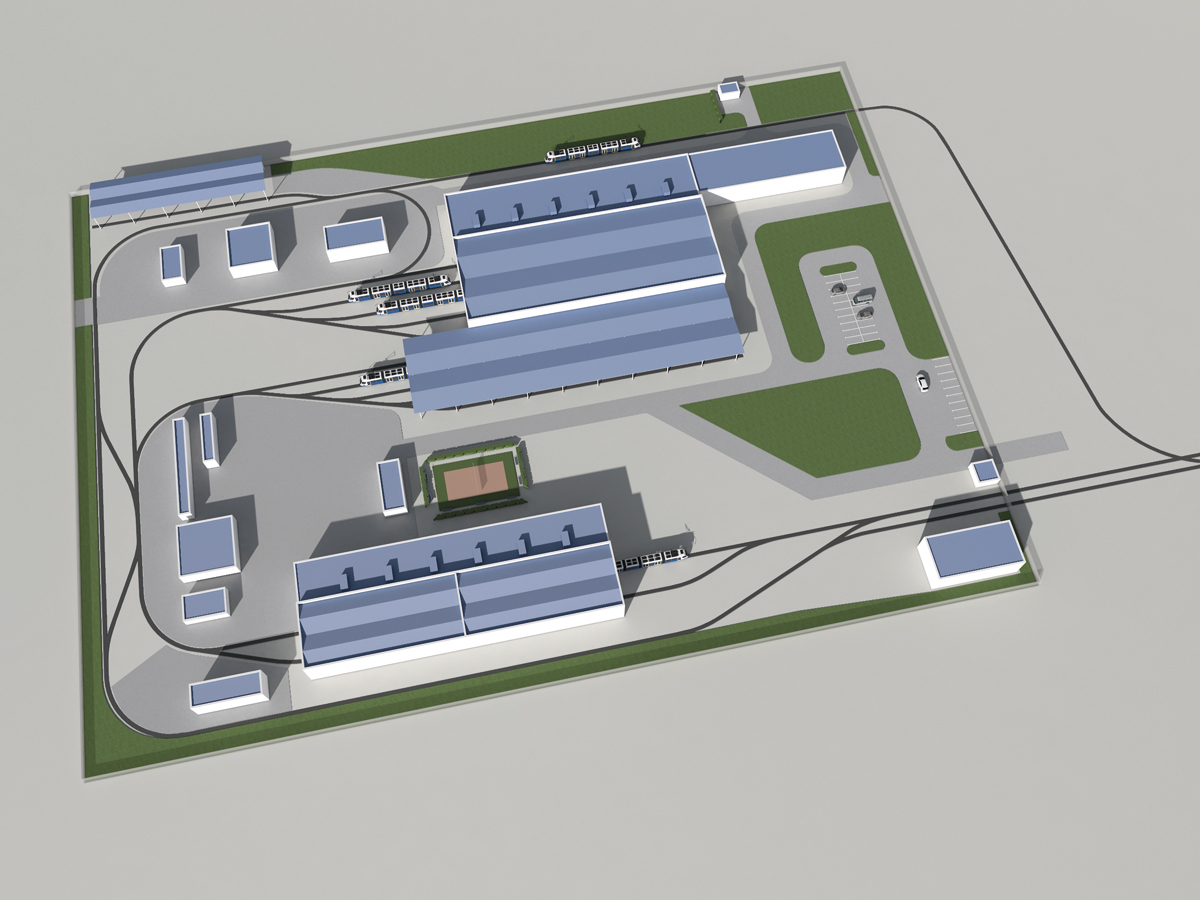

К сожалению, наш проект ЛРТ от аэропорта «Пулково» до Московского вокзала, с планируемым депо возле станции метро «Купчино», так и не был реализован из-за нехватки городского финансирования. На тот момент он оценивался в 15–17 млрд рублей.

На этой линии путь из центра города до Пулково занимал бы около 50–60 мин. При этом предполагалось, что трамвай будет делать 26 остановок, поэтому им могли бы пользоваться не только те, кто едет в Пулково или возвращается из него. К 2025 году пассажиропоток должен был достигнуть 26 млн людей в год, а к 2045 – 44 млн.

Я уверен, что рано или поздно, но городские власти придут к пониманию, что в долгосрочной перспективе ЛРТ строить выгодно.

– Помимо Шушар и Сестрорецка, куда еще, на Ваш взгляд, стоит прокладывать ЛРТ?

– Во многих локациях – особенно там, где активно строится жилье. Например, район Усть-Славянка можно соединить со станцией метро «Рыбацкое». Сейчас, на мой взгляд, это единственная возможность избежать транспортного коллапса на данном направлении.

ЛРТ поможет решить транспортные проблемы городов Ленобласти, которые строятся на границе с Петербургом: Мурино, Кудрово, Бугры и т. д. Линии можно направить на Колпино, в Петергоф и в другие локации.

– Ваша компания готова участвовать в реализации ЛРТ-проекта?

– Мы с огромным удовольствием примем участие в любом из таких проектов, если к нам обратятся с подобным предложением. Наша организация обладает всеми необходимыми ресурсами, и у нас работают только квалифицированные специалисты.

Мы занимаемся вопросами ЛРТ уже более 12 лет. На данный момент мы – единственная в городе компания, имеющая опыт проектирования подобных линий. Наш проект ЛРТ от Пулково до Московского вокзала прошел Главгосэкспертизу и получил положительное заключение.

Помимо этого, мы участвовали в проекте «Линии Надземного экспресса», в создании предпроектных проработок ЛРТ на всех вылетных магистралях Петербурга. Наша команда также принимала участие в проекте высокоскоростной железнодорожной линии между Москвой и Казанью (ВСМ-2). Проект был глобальным, сложным, но очень интересным.

За годы работы наша компания получила колоссальный опыт в проектировании ЛРТ. Мы неоднократно встречались с иностранными специалистами и обменивались опытом по применению инновационных технических решений и современных материалов для ЛРТ. Мы на практике изучили процессы реализации аналогичных зарубежных проектов. Именно поэтому я уверен, что ЛРТ нужны не только Петербургу, но и всей нашей стране.