Игорь Гусаков: «Коронакризис не остановил развитие «Керапласта"»

О влиянии кризиса, вызванного пандемией и мерами по борьбе с ней на рынок, положении в ООО «Керапласт», новинках, которые предлагает компания, «Строительному Еженедельнику» рассказал генеральный директор предприятия Игорь Гусаков.

— Игорь Александрович, «Керапласт» работает на сравнительно узком рынке изготовления световых куполов, дымовых люков и окон. В последнее время были ли какие-либо изменения в этом сегменте?

— Все ключевые изменения на рынке, которые мы наблюдаем сейчас, главным образом являются следствием такого глобального фактора, как пандемия коронавируса. Слово «глобальный» я использовал неслучайно. Проблема носит действительно всеобщий, международный характер. Для рынка, на котором работает наша компания, пандемия имела два наиболее существенных негативных последствия. Первое из них — ослабление международной производственной кооперации из-за частичного перекрытия границ, появление логистических проблем. Не секрет, что большинство игроков нашего сегмента рынка осуществляют поставки из-за рубежа либо самого оборудования, либо комплектующих, в частности, акриловых куполов. И проблемы с границами и доставкой нередко вызывали перебои или задержки с выполнением компаниями взятых на себя обязательств. Второе последствие пандемии — общая осторожная политика инвесторов, сворачивание, удешевление или смещение по срокам реализации проектов. Соответственно в целом снизился спрос на нашем сегменте рынка, как, впрочем, и на многих других.

— Как коронакризис повлиял на деятельность «Керапласта»? Смогло ли предприятие преодолеть возникшие проблемы?

— В целом ситуацию с некоторым снижением спроса мы изменить, разумеется, не можем. Но благодаря тому, что ООО «Керапласт» — одна из лидирующих компаний своего сегмента рынка, мы сумели достаточно быстро и эффективно адаптироваться к изменившимся условиям. Важную роль здесь сыграли размер предприятия, мощный производственный потенциал, большой запас комплектующих. Благодаря этому нам удалось фактически сохранить объемы выпуска продукции и своевременность ее поставки заказчикам. Более того, некоторые потребители, не имевшие возможности удовлетворить свои потребности в люках и окнах дымоудаления у других, обратились к нам. Мы сохранили сроки исполнения контрактов на докризисном уровне, и таким образом компания смогла даже расширить число и географию покупателей продукции.

Это, конечно, не значит, что коронакризис не создал для нас проблем. И временная приостановка производства во время длительных «президентских выходных», когда на местах еще не было четкого понимания, какие предприятия имеют право продолжить работу, и повышение общей неопределенности на рынке, и действия заказчиков по удешевлению реализуемых проектов, и необходимость организовать работу сотрудников в режиме борьбы с распространением вируса коснулись и нас. Но все же они не смогли остановить развития нашей компании.

— Предлагает ли ООО «Керапласт» какие-то новинки?

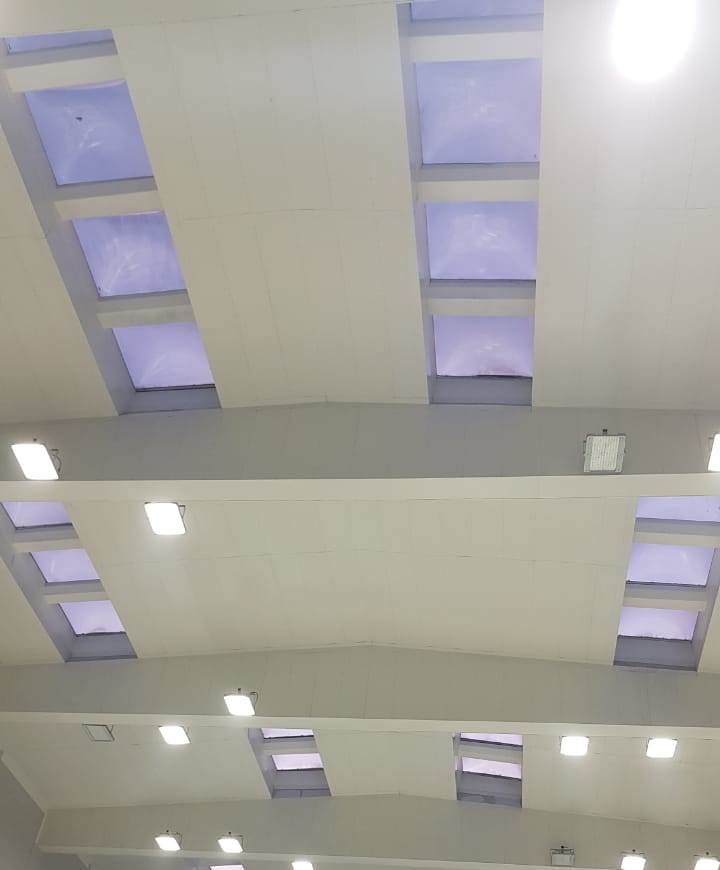

— В этом году мы вывели на российский рынок новый вид продукции — ленточные фонари со встроенными люками дымоудаления, производящиеся литовской «дочкой» KeraGroup на заводе в Вильнюсе под брендом MAXILUX. Этот продукт применяется для естественного освещения галерей, производственных, складских иных больших помещений с обеспечением мер противопожарной безопасности.

По желанию заказчика размеры ленточных фонарей могут быть различными: ширина конструкции от 1000 до 6400 мм, длина — неограниченна. Эта продукция сочетает традиционные достоинства Keraplast — прочность и надежность как несущих, так и светопрозрачных конструкций, стойкость к внешним воздействиям, низкий уровень теплопроводности. Люки дымоудаления могут быть оснащены пневматической, электромеханической или ручной системами открывания. Светопрозрачная часть из поликарбонатной плиты предлагается в широком диапазоне толщин — от 10 до 25 мм. Наполнение может быть прозрачным, непрозрачным, зеленым, голубым или бронзовым. По многим показателям ленточные фонари Keraplast не имеют аналогов на российском рынке.

Подчеркну также, что люки дымоудаления для этих систем прошли сертификацию в лаборатории ВНИИ пожарной охраны МЧС России, которая осуществила все необходимые тесты и проверки.

— Что еще нового произошло в жизни возглавляемой вами компании? На какие крупные интересные проекты поступала продукция?

— Несмотря на коронакризис, ООО «Керапласт» продолжает активно работать на рынке, как развивая сотрудничество с уже имевшимися партнерами, так и находя новых крупных заказчиков. В частности, мы продолжаем взаимодействовать с «ИКЕА»: в разных регионах России осуществляется реновация уже имеющихся и возведение дополнительных зданий с использованием нашей продукции. Применяется она и для логистических центров пищевых продуктов (например, для Х5 Retail Group в Красноярске), производств медицинского оборудования. Отгружали мы наше оборудование в особую экономическую зону «Липецк», в Якутию — для модернизации аэропортов, на другие объекты.

Большую поставку мы осуществили на строительство завода гидролиза меди в Екатеринбурге. При этом «Керапластом» впервые была применена схема по доставке продукции отдельными блоками, которые уже затем собирались на месте. Это позволило серьезно сократить логистические затраты. В собранном виде системы представляют собой довольно объемные конструкции, соответственно место в кузовах грузовых автомобилей используется неэффективно. Наше новое предложение помогает клиентам экономить приличные деньги на перевозке.

— Как говорится, кризис — не только время проблем, но и время возможностей. Какие перспективы вы видите для компании? Может быть, есть какие-то интересные новшества у материнской компании — финского холдинга KeraGroup?

— Разумеется, мы продолжаем искать варианты для развития компании и оценивать перспективы вывода на российский рынок новых видов продукции. Однако непростое общеэкономическое положение в стране оказывает определенный сдерживающий эффект. Для нас, как «дочки» финской компании, работающей в еврозоне, одним из таких факторов стало снижения курса российского рубля к евро. Поэтому значительные усилия мы прилагаем к максимальной адаптации производства продукции к новым условиям, в том числе и в смысле импортозамещения и увеличения локализации производства, чтобы обеспечить конкурентоспособные условия на отечественном рынке. Все это делается, разумеется, без ущерба традиционно высокому качеству нашей продукции.

В Финляндии же коронакризис серьезно простимулировал интерес к светопрозрачным конструкциям для террас частных домов. Люди, вынужденные самоизолироваться из-за пандемии, часто работающие удаленно, стали предпринимать меры к обустройству своих жилищ, повышению комфортности пребывания в них. В том числе многие захотели обустроить застекленные террасы, с обеспечением естественного освещения и соблюдением мер противопожарной безопасности. Производство таких конструкций на головном предприятии холдинга существенно выросло. Напрямую переносить предложение этой продукции российскому покупателю мы не планируем — это достаточно дорогостоящие системы, и для частных потребителей в России они вряд ли доступны, но мы думаем над тем, как адаптировать эту идею для наших условий.

Справка о компании

ООО «Керапласт» является российским подразделением финской компании Keraplast OY (c 2014 года — KeraGroup), основанной в 1971 году. Она производит светопрозрачные конструкции, люки и окна дымоудаления. Узкая специализация позволяет компании быть одним из лидеров в своем сегменте и выпускать продукцию высокого качества, востребованную на зарубежных рынках (Германия, Великобритания, Швеция, Эстония, Литва и др.).

Российское подразделение было основано в 2002 году. Комплектующие, в том числе пластиковые светопрозрачные элементы, компания получает из Финляндии, с головного производственного предприятия. Двигатели для люков дымоудаления используются производства германской компании D+H. В Петербурге осуществляется сборка с применением минеральной ваты в качестве утеплителя. Сформирована дилерская сеть, которая представляет продукцию Keraplast в регионах — Нижнем Новгороде, Ростове-на-Дону, Екатеринбурге, Казани, Краснодаре и пр.

Системы компании используются для общественных зданий, в которых на сравнительно малых площадях часто бывают большие скопления людей. Самые уникальные объекты — это аэропорты Пулково и Шереметьево, конгрессно-выставочный комплекс «Экспофорум». Также это здания промышленно-логистического назначения: фабрика по выпуску жевательной резинки Wrigley, предприятие корпорации Gilette, автозаводы Ford, Тоyota, GM, Hyundai, шинный завод Nokian Tyres, пищевое производство Danon, завод теплоизоляционных материалов Rockwool, завод Liebherr, логистические центры «Кулон Эспро» и др. Часто системы Keraplast устанавливаются на крупных торговых комплексах: «О'Кей», «Карусель», «Метро Кэш энд Кэри», «МЕГА», «ИКЕА», «К-Раута», «ОБИ», Real, автосалоны BMW, Toyota-Lexus, Porche, Ford, Infiniti и пр. Кроме того, это могут быть социальные объекты, такие как школы, спортивные центры, бассейны, поликлиники, больницы.

21 января 1941 года в Ленинграде появилась организация, главной задачей которой было строительство метро в Ленинграде. Именно тогда родился Метрострой, благодаря которому сегодня в нашем городе действует один из красивейших и технически оснащенных метрополитенов мира.

Накануне мы встретились с почетным гражданином Санкт-Петербурга, человеком, который руководил Метростроем более 25 лет, – Вадимом Александровым.

– Вадим Николаевич, Метрострой отмечает свой очередной день рождения. За плечами 78-летняя история побед. Что сделано? Какие основные вехи Вы могли бы отметить?

– Победа была одна, в мае 1945 года. А Метрострой просто честно и добросовестно всегда выполнял свою работу. И не победой, но заслугой Метростроя является то, что он не сорвал ни одно обязательство, которое брал на себя. А вех было много, события разные происходили. Случались размывы. Петербург ведь где стоит – на болоте и на размывах. И проходка размыва – это большое искусство, которым никто, кроме петербургских метростроителей, не владеет, да и не сталкивался никогда. А мы неоднократно эти размывы пересекали. Только на моей практике их было три. Правильнее назвать это не победой, а достижением инженерной и технической мысли всего коллектива.

– Вы работаете в Метрострое более 55 лет. Как изменилась за это время организация в техническом плане? Каковы самые значимые достижения?

– Когда я, еще будучи студентом ЛИИЖТ, пришел на Метрострой на практику и работал в бригаде Поворова и Сухова, я увидел, насколько тяжелый труд у метростроевцев. Я удивлялся: как можно так самоотверженно работать? Из инструментов только отбойный молоток, лопата и транспортер. Не было даже погрузочных машин в те времена. И вот тогда я себе сказал: если я буду заниматься этим делом, то самое главное – это облегчить тяжелый физический труд. Я без пафоса говорю, так и было. Сейчас ведь не заставишь никого так работать, так пахать.

То, что было внедрено за это время – это фантастика. Мы лидеры у нас в России, я считаю, и не отстаем от зарубежных передовых организаций по внедрению технического прогресса. Механизация проходки перегонных тоннелей – первые механизированные щиты – изначально появилась именно в Ленинграде на Кировском заводе. Их так и называли – ленинградские щиты. Затем их значительно усовершенствовали на Ясиноватском заводе. И поставили мировой рекорд скоростной проходки, прошли 1250 м за 30 дней. Эти щиты до сих вносят свой вклад в строительство нашего метро. Сегодня следующий шаг – щиты Скуратовского опытно-экспериментального завода.

Обжатая на породу обделка где начала внедряться? В Ленинграде, на Метрострое, я лично участвовал в этом. До этого сколько «посажено» было станций, сколько домов повредилось на поверхности… А с обжатой на породу обделкой все это ушло в прошлое, осадки дневной поверхности были минимизированы, и появилась возможность безопасно идти под центром города. Если бы не эта технология, мы бы никогда не построили линию в 22 м от Адмиралтейства. Никто бы не рискнул. Раньше под Невой проходили только в кессоне, в сумасшедших условиях. Я работал в кессонах, знаю, что это такое. С обделкой, обжатой в породу, количество кессонов значительно сократилось, применяли только в крайних случаях.

Односводчатые станции первые появились в Петербурге. Я вместе с Горышиным Владимиром Всеволодовичем, директором Ленметростроя тогда, поехал во Францию. Посмотрели мы, как французы строят станцию «Этуаль». Но она-то открытым способом сооружалась, а у нас 70 м глубиной «Площадь Мужества» была. Спустя какое-то время приезжали к нам опять французы, цокали языком, когда видели, что мы сделали с их обделкой. Они не могли себе представить, что такое можно сделать на такой глубине. Да и многие специалисты, приезжающие к нам, поражаются тому, что мы делаем. Особенно двухъярусной односводчатой станции «Спортивная». Такой точно во всем мире нет.

Двухпутные тоннели – тоже мы первые на постсоветском пространстве реализовали. Потом уже москвичи подхватили. Наклонный ход с помощью ТПМК (тоннелепроходческого механизированного комплекса) успешно соорудили – тоже мы. Разработали эту машину совместно с немецким заводом Herrenknecht и успешно прошли уже три наклона. В том числе на «Адмиралтейской», где проходка велась без расселения примыкающих к площадке зданий. Разве можно было себе представить раньше такое? Нет, пришлось бы не только расселять, но и сносить. Но наша машина и наша технология позволили избежать этого.

Сейчас внедряем механизированную проходку вертикальных стволов. Технология не нова, но оборудование у нас отечественное, тот же Скуратовский завод поставляет. Первый ствол уже соорудили. Есть наработки по еще одной машине – для проходки подземных пешеходных переходов, которая позволит строить их и под железнодорожными путями, и под автодорогами, и делать это без прекращения движения транспорта.

Конечно, все эти новинки создавались при участии не только Метростроя, но и проектного института, ЛИИЖТ. Но основная инициатива шла именно от строителей и поддержана была всеми. Институт «Ленметрогипротранс» всегда откликался мгновенно. Ледяев Александр Петрович, руководитель кафедры «Мосты и тоннели» ЛИИЖТ, делал техническое сопровождение многих проектов. Там же по его инициативе была создана лаборатория. Именно в ней односводчатую станцию мы сначала смоделировали, провели испытание на нагрузки, и только убедившись, что расчеты верные, приступили непосредственно к строительству.

– Метрострой создан еще до войны, в январе 1941-го. Чем занималась организация в военное время?

– В день объявления войны, 22 июня 1941 года, весь десятитысячный коллектив метростроевцев был мобилизован и направлен на сооружение оборонительных сооружений вокруг Ленинграда. Строительство метро, конечно, прекратилось, шахты, которые уже успели построить, затопили. Метрострой, тогда носивший название Строительство № 5 НКПС, очень много сделал для защиты нашего города. Всю войну прошли вместе с городом. Строили ДОТы, ДЗОТы, копали окопы. Особая страница – это осуществление танковой переправы на Невский пятачок в районе Дубровки. Под постоянными обстрелами, в голоде и холоде все это осуществлялось. Но продолжали выполнять задания военного фронта. Строили Дорогу жизни, порты в Осиновце и Кобоне, через которые осуществлялись эвакуация ленинградцев и поставка грузов в блокадный город. Потом были десятки километров железных дорог, в том числе трагичная Дорога Победы. Трагичная – потому что прекрасно просматривалась противником и постоянно обстреливалась. Страшно подумать, сколько людей там погибло. Свайно-ледовые эстакады, низководные мосты через Неву на пути с Большой земли в Ленинград. Построили 12 угольных шахт в Комарово, благодаря чему город снабжался углем во время блокады. После снятия блокады участвовали в восстановлении города: заводов, железнодорожных станций, домов. Метростроевцы внесли огромный вклад в защиту города. Кто еще может из строительных организаций похвастаться, что защищал город во время войны? Это судьба такая у Метростроя. Мы едины с городом, мы кровь за него пролили. И хотелось бы, чтобы руководители города всегда помнили об этом и в трудные моменты поддерживали и сохраняли Метрострой.