Алексей Емельянов: «Востребованность добавок в бетон растет»

Рынок химических добавок в бетон продолжает расти. Такие выводы делает генеральный директор ООО «Полипласт Северо-Запад» Алексей Емельянов. В интервью «Строительному Еженедельнику» он рассказал о текущей деятельности предприятия, входящего в крупный российский химический концерн, и сложившейся ситуации на рынке производства и потребления добавок в бетон.

– Алексей Валерьевич, какие предварительные итоги работы ООО «Полипласт Северо-Запад» за первое полугодие можно подвести?

– В целом итоги можно назвать удовлетворительными. Программу-минимум мы смогли выполнить. В начале I квартала наблюдалась просадка, но она была отыграна во II квартале. На предприятии развиваем новые направления, вошли в ряд крупных федеральных проектов, вырос объем продаж. Поэтому прошедшее полугодие считаю положительным, но нам есть куда еще расти.

– Отражаются ли на рынке добавок в бетон нынешние объемы строительства зданий и сооружений в стране?

– Конечно, да. Производство строительной химии коррелируется под ситуацию в отрасли, в целом же востребованность данной продукции растет. В том числе именно потому, что добавки в бетон помогают повысить эффективность строительства, а именно ускорить сроки возведения объектов, снизить трудозатраты и финансовые расходы при реализации проекта. Согласитесь, это очень важно, когда девелопер пытается оптимизировать весь процесс строительства.

Сами добавки, в зависимости от вида, позволяют улучшить качество бетона, сделать его более прочным, водонепроницаемым, морозоустойчивым и т. д. При этом область применения строительной химии постоянно расширяется. Сейчас данная продукция используется как застройщиками, так и гражданами в индивидуальном строительстве. Понимание важности использования добавок в бетон у большинства потенциальных потребителей уже есть.

– А какие добавки в бетон в настоящее время наиболее востребованы?

– Стабильно работающие универсальные добавки и при этом по более низкой цене. Они сейчас вытесняют из ассортимента другие виды продукции, которые можно отнести к среднему и премиальному сегменту. Такие запросы рынка понятны, все хотят сэкономить. Но иногда целесообразнее использовать не универсальные, а специализированные добавки. Кроме того, не всегда дешевое бывает качественным. Потребитель должен об этом всегда помнить. Тем не менее, добросовестные производители, к которым мы относим и себя, выпускают качественную продукцию и в бюджетном формате.

– Какой объем продукции в настоящее время вы производите?

– Завод «Полипласт Северо-Запад» ежемесячно выпускает около 4 тыс. т продукции по стопроцентному весу. Сюда входят сухие добавки в бетон и в виде раствора, а также другие виды продукции, в том числе сопутствующие к основному. Заказчики, особенно крупные, чаще всего выбирают жидкие добавки. Они более практичны в использовании, транспортировке. Большая часть нашей продукции сейчас идет на экспорт.

– И какова международная география?

– Очень широка. Продукция, в основном нафталинсульфонатная, поставляется в Южную Америку, страны Персидского залива, Юго-Восточную Азию, где наш конкурент Китай. Также сейчас пробуем отправлять на международный рынок поликарбоксилатные добавки. Сейчас нашу продукцию, кроме непосредственно потребителей, закупают и иностранные производители добавок, а затем используют их в выпуске своей продукции. В рамках сотрудничества с каждым контрагентом отправляем на экспорт 100–500 т продукции.

– Чем можно объяснить закупки вашей продукции другими, западными игроками рынка?

– Ну, наверное, экономической конъюнктурой. Многим зарубежным производителям более выгодно приобретать материалы в нашей стране, чем закупать их у себя.

– В целом какова цена добавок бетон по отношению ко всему строительству?

– Очень незначительная. Так же, как по отношению к самому бетону, который в общестроительных работах занимает долю в 10–15%. Проектные, изыскательские работы, установка монолитного каркаса, отделка в совокупности требуют гораздо больших расходов. Тем не менее, повторюсь, использование добавок в бетон позволяет существенно экономить в строительстве, при этом улучшая его качество.

– Высока ли на рынке производителей конкуренция? Встречается ли контрафакт?

– Производителей на российском рынке достаточно много, в том числе из зарубежных стран. Соответственно, и конкуренция очень высока. Компании стараются конкурировать не только в цене, но и в качестве материала, области его применения. По моим наблюдениям, как мелкие, так и крупные игроки рынка могут производить продукцию как высококачественную, так и не очень.

Также, конечно, в нашем сегменте встречается и контрафакт, подделка под известные бренды. Кроме того, есть и так называемые «гаражные» производители, которые мешают ранее приобретенные компоненты чуть ли не в тазике.

Добавлю, что «Полипласт Северо-Запад» старается выстраивать со своими клиентами долгосрочные партнерские отношения. Наши специалисты постоянно информируют потребителей о новых добавках, рассказывают о том, как и где ту или иную добавку наиболее эффективно применять.

– А где и как происходит разработка новых добавок?

– При заводе у нас действует свой научно-технический центр. Он сотрудничает с глобальным НТЦ всего нашего холдинга. Наши специалисты постоянно ведут разработки новых материалов, относящихся как к основам, так и композитам. Регулярно улучшая потребительские свойства нашей продукции, выпуская новую, мы уверены что она будет востребована на рынке.

– Сколько человек работает в настоящее время в ООО «Полипласт Северо-Запад»?

– На нашем заводе в Кингисеппе с учетом торгового подразделения в Петербурге сейчас работает чуть более 200 человек. При существенном росте производства и потребления продукции мы, конечно, готовы будем расширяться, увеличивать свой штат специалистов.

– В преддверии Дня строителя что можете пожелать всем тем, кто имеет отношение к данной отрасли?

– Строительство сопровождало человечество всегда. Издревле профессия строителя была важна, почетна и уважаема. Такой же она осталась. От всей души поздравляю всех людей, имеющих отношение к строительной отрасли, с праздником, желаю хороших строек, заказов, крепкого здоровья и всего самого наилучшего!

Вторая жизнь

Строительные отходы и мусор можно эффективно перерабатывать. Однако в России значительная часть остаточных материалов все еще утилизируется на полигонах без возможности вторичного использования.

По оценке экспертов, в западных странах перерабатывается до 90% строительных отходов. В России этот показатель не превышает 20%. В настоящее время большинство остаточных строительных материалов складируется на мусорных полигонах, где затем сжигается или закапывается, что наносит вред окружающей среде. Кроме того, по всей стране регулярно появляются несанкционированные свалки.

В 2018 году Правительство России приняло Стратегию развития промышленности по переработке, утилизации и обезвреживанию отходов производств до 2030 года. В соответствии с ней, переработка строительных остаточных материалов должна дорасти как минимум до 60%. Предполагается, что в ближайшие годы в отрасль будут внедряться новые технологии. Застройщики, снижающие объемы мусора, а также его переработчики могут получить различные преференции, в том числе и налоговые.

Возможно всё

Специалисты различают понятия переработки и утилизации. Первое, вполне понятное, предполагает превращение объекта в новый материал или его составляющую. Второе – более объемное, оно может включать в себя, в частности, и полную или частичную переработку. Уничтожение – это последнее звено.

По мнению директора по инжинирингу ФГИК «Размах» Алексея Фунтова, современные технологии позволяют перерабатывать практически все. Даже ртутные отходы можно превратить в новую ртуть, а грунт, загрязненный тяжелыми металлами, можно очистить. Другое дело, подчеркивает специалист, что до нашей страны эти инновации пока не дошли и доходят с трудом, сталкиваясь с различными ограничениями.

По его словам, значительная часть строительного мусора появляется при демонтажных работах. Это бой кирпича, бетона и железобетона, отходы известняка, бута и доломита, щебня. Все это – V класс опасности, то есть пригодный для вторичного использования материал. Кроме того, часто встречается IV класс опасности – отходы от сноса деревянных строений, лом асфальтобетонного покрытия, загрязненный грунт и несортированный строительный мусор. Они также могут перерабатываться и использоваться.

О возможности вторичного применения большинства строительных отходов говорит и директор по демонтажу холдинга «СносСтройИнвест» Пётр Юскин. Он отмечает, что чаще всего перерабатываются металл (для выплавки новых изделий), бой кирпича (для дорожных работ, дренажных систем, садового дизайна, улучшения теплоизоляции), бой бетона (для обустройства фундаментов, изготовления железобетонных конструкций и для создания временных дорог).

«Утилизировать можно любые отходы с I по V класс опасности, при этом получая на 100% новый продукт или частично выделяя ценный компонент и повторно его применяя. При этом компания, которая занимается утилизацией отходов I–IV классов опасности, должна иметь лицензию на осуществление этой деятельности. Для работы с отходами V класса лицензия не требуется. Состав отходов чаще всего неоднородный, и утилизировать их без образования побочных отходов достаточно сложно. Компании чаще всего выделяют из отходов ценные компоненты, используя их в дальнейшем, а остатки от сортировки подлежат дальнейшему размещению на полигоне», – говорит Пётр Юскин.

Технологические особенности

Строительные отходы могут использовать в собственных целях и те, кто их создал. Генеральный директор компании «РПН-Сфера» Юрий Кортунов напоминает, что в строительном мусоре велика доля такого компонента, как древесный материал. «Это рамы, двери, напольные покрытия. Ввиду того, что издревле дерево является для человечества топливом, логично использовать эти элементы именно в этом качестве. Их образуется достаточно, чтобы питать небольшие или временные котельные (например, внутри предприятий или отапливающие «строительные городки»). Конечно, остается часть мусора, которой трудно найти применение, – обрывки линолеума, рубероида и т. п., которые ввиду сложного химического состава не стоит сжигать из-за риска существенного загрязнения атмосферы. Их-то как раз нужно отправлять на полигоны. Эту часть строительных отходов разумно измельчать и, используя в смеси с отходами грунта и крошкообразной фракцией, образовавшейся при дроблении кладки и монолитных элементов, использовать как рекультивационный грунт», – считает он.

По словам Сергея Яруллина, генерального директора компании AXE Machinery (производитель оборудования для сбора, сортировки и переработки отходов), с помощью современных дробилок непосредственно на стройплощадке можно переработать в щебень битый кирпич, асфальт, железобетон, металлолом и другие материалы. «Современный измельчитель способен переработать 100 т бетона всего за час. Получившуюся крошку можно использовать повторно при заливке фундамента. Крупные строительные компании, например, могут вывозить этот материал на другой объект после завершения строительства. К сожалению, дробилки стоят недешево, поэтому отходы чаще всего вывозят на полигоны», – отмечает он.

Алексей Фунтов соглашается с коллегой. Он добавляет, что помимо механического рециклинга, в том числе с задействованием дробилок, можно выделить и сырьевой, связанный с изменением химического состава исходного материала – в ходе реакций провоцируется деградация до низкомолекулярных исходящих состояний. В этой сфере в России сейчас производится множество разработок и патентуется много новых средств.

«В нашей стране технологически процесс рециклинга существенно не изменился за последние десятилетия, поскольку мы не говорим о переработке мусора, а имеем в виду вторичное использование тех или иных отходов. Раздельные элементы передаются не на мусороперерабатывающие предприятия, а на заводы, которые используют эти материалы вторично», – говорит руководитель проектов комплексного освоения территорий компании «Строительный трест» Анзор Берсиров.

Он также сообщил, что в проекте NEWПИТЕР на юго-западной границе города и области уже несколько лет применяется система раздельного сбора мусора. Жители домов отделяют твердые бытовые отходы и выбрасывают их в специальные контейнеры для пластика, стекла, бумаги и алюминиевых банок.

Значительная часть строительного мусора идет на переработку и при монтаже и демонтаже лифтового оборудования. Как отмечает инженер-эколог компании «МЛМ Нева трейд» Гульназ Сабирова, лифтовые кабины в основном сделаны из металла, а цветной и черный металл являются ценным ресурсом. «Его можно переработать, а затем применить в любой отрасли промышленности. Переработке подвергаются и стенки купе кабины, сделанные из ДСП. Кроме того, при демонтаже образуются строительные материалы: бетон, железобетон и кирпич. Они также могут быть переработаны и снова вовлечены в процесс производства. После демонтажа материалы передаются лицензированным организациям по обращению с отходами, а затем утилизируются», – рассказывает она.

Мнение

Анзор Берсиров, руководитель проектов комплексного освоения территорий компании «Строительный

трест»:

– С помощью стройматериалов создаются жилые дома, промышленные здания и социальные объекты. А вот материалы, которые используются при их упаковке, – бумага и пластиковая пленка – подходят для переработки. Пластик не разлагается и плохо горит, поэтому для рециклинга отходов такого рода должны работать перерабатывающие заводы. А регионы, в свою очередь, должны создавать комфортные экономические условия для их строительства.

Пётр Юскин, директор по демонтажу холдинга «СносСтройИнвест»:

– Процесс рециклинга постоянно совершенствуется, используется современная техника. Например, новые дробильно-сортировочные установки, в состав которых входят грохоты, конвейеры, дробилки различной степени дробления. Такое оборудование позволяет осуществлять большой объем работ в кратчайшие сроки.

Владимир Марков, генеральный директор корпорации ТЕХНОНИКОЛЬ:

– Большинство строительных материалов могут и должны подвергаться рециклингу. Однако до недавнего времени в России вторую жизнь получали только изделия из железобетона и кирпича, а все остальные материалы отправлялись на свалку. С внедрением программ реновации проблема приобрела особенную остроту. Появилась необходимость утилизации огромного количества отходов строительства и сноса (ОСС). Только с 2010 по 2015 года объем ОСС увеличился в 12 раз, а на переработку отправлялось всего 12%. Поэтому в настоящее время актуальнее говорить не о технологических переменах в рециклинге, а скорее о становлении системы переработки в России.

Так, на своих предприятиях мы внедрили программу «ТН-Рециклинг», реализацию которой начали с собственных предприятий. Для начала мы установили специальное оборудование, которое позволяет перерабатывать вторичный полистирол и отслужившую минераловатную изоляцию. Таким образом, на своих заводах мы полностью перерабатываем собственный вторичный полистирол (это может быть крошка от изоляции, плиты, не прошедшие контроль качества), упаковку, пленку, каменную вату.

Несколько лет назад мы расширили программу и пригласили к участию профессиональное сообщество. Теперь строители могут сдавать отслужившую теплоизоляцию на основе пенополистирола и каменной ваты на предприятия ТЕХНОНИКОЛЬ. При определенных объемах компания даже готова организовать транспортировку данных продуктов.

А если невозможное – возможно?

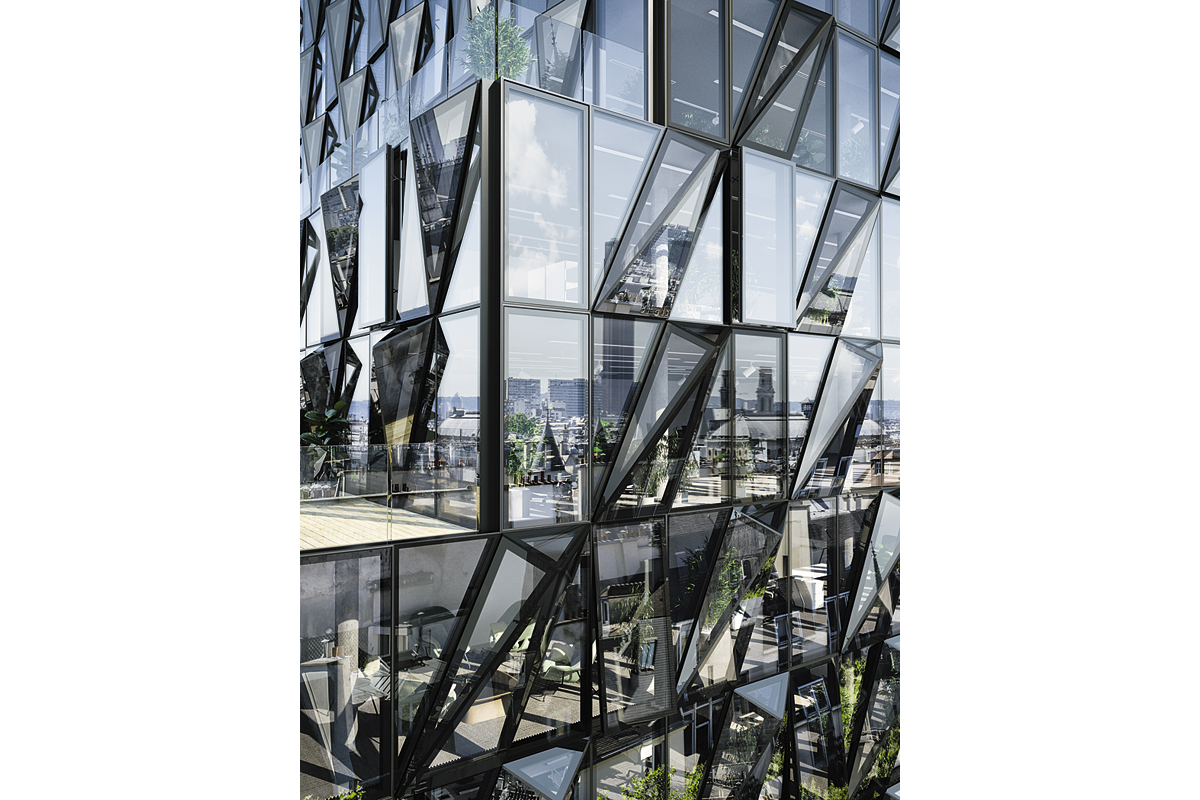

Распространение цифровых процессов, постоянно ускоряющееся изменение облика городов, слияние общественной и личной жизни, повышение комфорта и качества жизни – основные запросы для современного здания.

Возможно ли не только идти в ногу со временем, но и опережать его? В компании Schüco уверенно отвечают – да!

Перспектива – в инновациях

Поскольку в компании оценивают свою продукцию и услуги с учетом уровня инновационности, Schüco активно участвует в реализации жилых и офисных зданий, ориентированных на будущее. Требования к эффективным зданиям рассматриваются в комплексе, что делает возможным разрабатывать решения с уникальным и инновационным дизайном.

Инновация в Schüco начинается с идеи. Ассортимент услуг, предлагаемых специалистами компании, охватывает все этапы строительного процесса, гарантируя на каждом из них высокое качество.

«Сегодня заказчики, а следовательно, и архитекторы хотят видеть в проектах больше света, – отмечает генеральный директор российского представительства Schüco International Штеффен Ретиг. – Большой формат остекления, меньшая видимая ширина профиля помогают преобразовать архитектуру города, представить объект как единый организм, гармонично вписывающийся в окружающий ландшафт».

Все новинки, будь то утонченный профиль (Schüco FWS 35 PD), ручка с минималистичной геометрией (для окон серии PD) или встроенная в фасад раздвижная система (Schüco ASE 80 TC), сразу представляются компанией на профильных выставках и предлагаются к продаже.

Так, на последней выставке BAU-2019 были представлены: элементный фасад с непрозрачными поверхностями (платформа Schüco AF UDC 80), панорамными дизайнерскими встраиваемыми оконными элементами (Schüco AWS 75 PD), панорамными дизайнерскими вентиляционными створками (Schüco AWS VV PD) и скрытой текстильной солнцезащитой; концепция элементного фасада со встроенной раздвижной дверью Schüco ASE 80 TC, системой вентиляции с функцией очистки воздуха Schüco VentoLife и звукопоглощающими фасадными элементами Schüco PNC; стоечно-ригельный фасад с дверью и сенсорным дисплеем Schüco DoorControlSystem, встраиваемым оконным элементом с RWA, широкими солнцезащитными ламелями ALB и стеклами с изменением прозрачности; оболочка с объединенными в единую сеть компонентами управления фасадом контрольными устройствами Schüco BSC; элементные фасады со структурным остеклением и мехатронными элементами открывания; а также различные оконные и дверные системы.

Специальный и системный баланс

Широта линейки продукции, а также имеющиеся в Schüco разработки и технологии позволяют воплотить самые смелые архитектурные идеи, даже если они требуют создания уникальных продуктов.

Стандартные (или базовые) решения позволяют заказчику вписаться в экономическую составляющую проекта, соблюсти требования технических нормативов. Они изготавливаются по проверенным временем и практикой технологиям, соответствуют сертификатам и обеспечивают предсказуемый результат.

Если же проект подразумевает какие-либо технологические или архитектурные особенности, то профессионалами проектного бюро компании разрабатывается специальное решение (уникальные по геометрии профили, комбинации фурнитуры, ламели и т. д.).

При этом используются технологии информационного моделирования, 3-D печать и тщательное тестирование. Специальные решения проходят этапы согласования по геометрии, функциональности, возможностям производства и эксплуатации.

Все это, по мнению специалистов компании, способствует развитию производства, ведь если использованное единично инновационное решение окажется удачным, то со временем оно становится востребованным и превращается в новинку, выпускаемую серийно.

«Умный» профиль

С использованием продукции Schüco построено достаточно много зданий и сооружений, имеющих сертификацию систем LEED и BREAM. Есть ряд объектов, вырабатывающих больше энергии, чем потребляют (так называемые пассивные дома). Поэтому в компании тема энергоэффективности – уже не будущее и не настоящее, а, можно сказать, недалекое прошлое.

Сегодня в Schüco работают в векторе развития автоматизации и интеллектуализации своей продукции.

Оконные и дверные профили, производимые компанией по технологии Green, свободно интегрируются в систему «умный дом» или функционируют в автономном режиме.

Полностью укомплектованные необходимыми приводами и датчиками автоматизированные системы остекления Schüco могут, к примеру, учитывая уровень углекислого газа в помещении, температурные и погодные факторы, внешние воздействия и скорость ветра, соблюдать или корректировать график проветривания, менять степень солнцезащиты, а также работать под управлением пользователей, в том числе удаленно.

При этом сложная автоматика, которая, используя мехатронную фурнитуру, формирует и меняет индивидуальный сценарий в каждом помещении, скрыта в профиль и не влияет на эстетику восприятия.

Обучающийся сервис

При инновационности и сложности продукция Schüco легка в эксплуатации. В отдельных компонентах систем производитель добился максимального качества и срока службы – до пятидесяти лет – и всегда готов проконсультировать потребителя по всем вопросам, предоставляет через своих партнеров-переработчиков сервисное обслуживание.

В Билефельде (Германия) находится главный обучающий центр для сотрудников Schüco.

Полученные знания они передают через успешно работающие площадки в Солнечногорске и Химках. Здесь ежегодно повышают свой уровень компетентности по установке, наладке и обслуживанию систем десятки сервисных специалистов компаний-партнеров.

Ознакомиться с новинками, а также с технологиями сборки и обслуживания продукции компании можно и на проводимых Schüco по всей России семинарах.

Повышая профессионализм персонала, компания держит курс на дальнейшее улучшение качества работы клиентской структуры «архитектор – заказчик – партнер Schüco», что максимально отвечает реалиям рынка и заставляет невозможное становиться возможным.

Цитаты

Генеральный директор Schüco в России Штеффен Ретиг:

– Мы в России с 1997 года. За эти годы наша компания создала по всей стране сеть представительств. Благодаря современной складской и дистрибьюторской логистике мы обеспечиваем своевременную доставку систем оконных и дверных профилей, фасадов, комплектующих и фурнитуры нашим переработчикам со складов в Солнечногорске и Гатчине.

Компания постоянно развивается и двигается вперед. Но главное, что все это мы делаем не ради себя, а ради наших партнеров: архитекторов, производителей, инвесторов и частных заказчиков. Именно от них идет стимул к обеспечению с помощью нашей продукции большей свободы дизайна, к созданию технологических и инновационных решений, позволяющих работать на более высоком уровне.

Старший архитектурно-строительный специалист Schüco Екатерина Троц:

– У нас есть очень удобная по использованию в BIM-проектировании база семейств наших решений и узлов. Архитекторы, работающие с нами, хорошо знакомы с данной платформой на сайте. Данные базы свободно интегрируются в модели. Кроме этого, наши специалисты могут создавать семейства под индивидуальные запросы заказчиков. Базы, созданные в разных странах, в том числе и линейка digital-продуктов, представленная на BAU-2019, интегрируются между собой. Это очень удобно, ведь при малейшем изменении проекта мы можем выгрузить семейство, внести необходимые правки на любой стадии реализации и загрузить обратно с привязкой к стоимости, к конкретному подрядчику и, например, к планируемому сроку проведения технического обслуживания.