Опалубка 2025: новые стандарты, материалы и технологии для монолитного строительства

В 2025-м опалубочные системы переживают заметный технологический скачок: материалы становятся легче, циклы — быстрее, требования к безопасности — жёстче. Инженерам нужно не просто выбрать щиты и стойки, а понимать, как рынок меняется и что реально влияет на сроки, качество и стоимость монолита.

Итог: опалубка перестаёт быть «расходником» — превращается в инструмент управления рисками и скоростью строительства.

Какие тренды определяют опалубку в 2025 году?

1. Ускорение циклов монолитных работ

Главный драйвер — давление на сроки. Требования заказчиков ужесточаются, и подрядчики переходят на системы, позволяющие снимать и переставлять щиты быстрее при соблюдении ГОСТов по прочности бетона.

На первый план выходят:

- лёгкие панели,

- повышенная жесткость профилей,

- стандартизированные замки, которые позволяют работать без точечной подгонки.

Итог: растёт востребованность систем, уменьшающих количество операций и человеческого фактора.

2. Унификация и совместимость

Компании стремятся к таким решениям, которые работают в разных типах проектов:

- жилые дома,

- промышленные объекты,

- паркинги,

- инженерные сооружения.

Модульная логика вытесняет тяжёлую уникальную опалубку.

Производители выпускают совместимые элементы: стойки, ригели, замки, позволяющие использовать комплект как мультиинструмент.

Вывод: в 2025 году универсальность снижает складские запасы и экономит бюджеты подрядчиков.

3. Рост требований к безопасности

Инженеры всё чаще ориентируются на:

- ГОСТ 23409-2021 (опалубка для монолитных работ),

- требования по нагрузкам и прогибам,

- нормы по защите рабочих мест.

Системы с несоответствующей жёсткостью и устаревшие стойки массово выводятся из эксплуатации.

Итог: стандартизация и паспортная безопасность становятся фактором конкурентоспособности подрядчика.

Эволюция материалов: что меняется в 2025 году?

Мировая и российская практика показывают сдвиг от тяжёлой стали к материалам, которые позволяют работать быстрее и точнее.

Алюминиевая опалубка — где выигрывает?

Алюминий остаётся «рабочей лошадкой» в малой и средней этажности.

Ключевые преимущества:

- низкий вес,

- возможность монтажа без крана,

- высокая кратность оборотов при правильном обслуживании.

Инженеры отмечают, что алюминий помогает компенсировать нехватку квалифицированной рабочей силы: меньше вес — меньше ошибок при перестановках.

Вывод: алюминий — оптимальный выбор для объектов с постоянными перестановками и ограничениями по подъёмной технике.

Пластиковая опалубка — где она уже оправдана?

Пластиковые панели получили широкое применение в 2023–2025 годах благодаря:

- влагостойкости,

- точной геометрии,

- многократности использования.

Такие системы актуальны при частом контакте с влажной средой, сложной конфигурации форм и требованиях к чистовой поверхности.

Но есть ограничение: не все пластиковые панели выдерживают нагрузки высотного монолита.

Итог: пластик — инструмент нишевого применения, но именно он снижает стоимость работ в ряде задач (перегородки, колонны, мелкие формы).

Стальная опалубка — почему она не уходит с рынка?

Сталь остаётся стандартом для:

- высотных ЖК,

- коммерческих центров,

- крупных промышленных зданий.

Причина простая: высокая несущая способность и стабильность геометрии в условиях больших нагрузок.

Слабое место — вес. Но производители адаптируются: используют профили с оптимизированным сечением, уменьшают толщину листов без потери жёсткости.

Вывод: сталь — базовое решение для тяжёлых циклов и крупных объёмов бетона.

Инновации 2025 года: что меняет правила игры?

Технологии в опалубке перестают быть «второстепенной» темой. Чем быстрее работает система, тем ниже стоимость одного квадратного метра монолита.

1. Быстровозводимые системы

Такие конструкции ориентированы на резкое сокращение числа операций.

Ключевые особенности:

- минимальное количество замков,

- крупногабаритные панели,

- встроенные элементы для быстрой перестановки.

На стройках 2024–2025 годов такие системы активно используются в:

- складских комплексах,

- логистике,

- производственных зданиях.

Итог: в типовых промышленных объектах быстровозводимые щиты сокращают трудозатраты и механизацию.

2. Роботизированные решения

Роботизация в российской опалубке пока не массовая, но тренд выраженный:

- автоматизированные подъёмные платформы,

- механизированные стойки,

- системы контроля геометрии.

Главный плюс — снижение ошибок при сборке, что влияет на безопасность и качество бетонирования.

Вывод: роботизированные модули становятся конкурентным преимуществом крупных подрядчиков.

3. Цифровые инструменты и BIM

Проектирование опалубки в BIM сокращает количество пересборок.

В 2025 году это уже не редкость — подрядчики закладывают опалубочные циклы в модель объекта:

- просчитывают прогибы,

- моделируют нагрузки,

- оптимизируют схему перестановки.

Итог: BIM не ускоряет сам монтаж, но снижает риски ошибок и перерасхода щитов.

Как новые системы снижают риски и стоимость монолита?

1. Контроль качества поверхности

Современные щиты дают ровную поверхность без перерасхода шпаклёвки и штукатурки.

Это прямое снижение стоимости финишной отделки.

Вывод: качественная опалубка экономит бюджеты не на бетоне, а на последующих работах.

2. Минимизация человеческого фактора

Тяжёлые системы требуют опытных монтажников.

Лёгкие и модульные решения уменьшают число критичных операций:

- точная установка,

- обработка стыков,

- фиксация замков.

Итог: меньше ошибок — меньше переделок и рисков опалубочного коллапса.

3. Повышение безопасности работ

Современные стойки, площадки, страховочные элементы соответствуют требованиям ГОСТов и СП 70.13330.

Это снижает вероятность аварий и остановок строительства.

Вывод: система, работающая по нормам, напрямую влияет на непрерывность и скорость бетонирования.

Практика 2023–2025: что реально работает на стройках?

На объектах за последние три года закрепились следующие закономерности:

- щиты с высокой точностью геометрии требуют меньше подготовки перед заливкой;

- лёгкие панели ускоряют темп работ без потери прочности конструкции;

- совместимость комплектующих позволяет не держать на складе разные системы;

- стальные комплекты остаются оптимальными для высотного монолита;

- пластик активно применяется на внутренних работах и в проектах с влажной средой;

- алюминий занимает нишу там, где скорость перестановок критична;

- BIM-моделирование опалубочных циклов снижает объём переделок и конфликтов на площадке.

Итог: российский рынок опалубки меняется эволюционно, но уже заметно влияет на скорость и экономику объектов.

FAQ: короткие инженерные ответы

Что выбрать: стальную или алюминиевую опалубку?

Сталь — для высотных и тяжёлых нагрузок.

Алюминий — для быстроты перемещения и объектов средней этажности.

Пластиковая опалубка — это надёжно?

Да, но в нишевых задачах. Она не заменяет сталь в высотном строительстве.

Нужен ли BIM для опалубки?

Если объект крупный или сложный — да. Он снижает ошибки и ускоряет подготовку.

Robotics в опалубке — это уже норма?

Пока точечно, но тенденция усиливается: механизация снижает риски и нагрузки.

Как выбрать систему без переплат?

Смотреть не на цену щита, а на скорость циклов, ресурс панелей и совместимость.

Заключение

Опалубка 2025 — это сочетание лёгких материалов, строгих стандартов и продвинутой механизации. Системы становятся не просто инструментом формирования бетона, а частью инфраструктуры безопасности и скорости строительства.

Инженерам важно не «выбрать тип щита», а понимать, как система влияет на экономику цикла, риски, качество поверхности и безопасность.

Итог: выигрывают те, кто выбирает не самую дешёвую систему, а ту, которая обеспечивает предсказуемый и быстрый монолит.

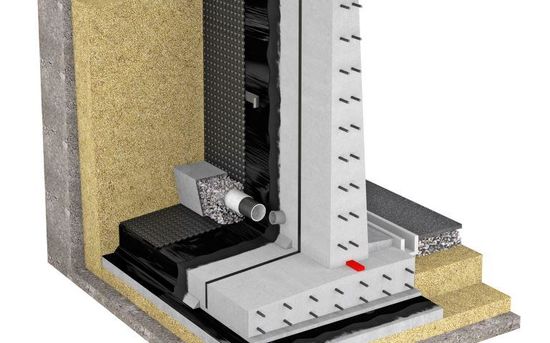

Представлена новая система для транспортно-дорожного строительства ТН-СТЕНА Подпорная

Решение с использованием геосинтетической мембраны ПЛАНТЕР Д предназначено для устройства гидроизоляции подпорных стен и позволит продлить срок эксплуатации дорог и других транспортно-дорожных сооружений и повысить их надежность.

Из-за многообразия географических и климатических условий проектирование и строительство российских дорог является сложной задачей, требующей от инженеров тщательного выбора решений и ресурсов. Особенно это актуально для территорий со сложным ландшафтом.

Так, в холмистой местности требуется возведение подпорных стен на откосах и склонах. Это необходимо, чтобы предотвратить сползание грунта на дорогу. Конструкция должна выдерживать значительные нагрузки и при этом не разрушаться под воздействием окружающей среды, ведь от нее напрямую зависит безопасность водителей и пассажиров. Для ее возведения должны применяться только надежные и долговечные материалы. Поэтому специалисты компании ТЕХНОНИКОЛЬ разработали систему для транспортно-дорожного строительства ТН-СТЕНА Подпорная.

Решение предназначено для устройства гидроизоляции подпорных стен из монолитного и сборного железобетона. В его основе лежит сочетание гидроизоляционного слоя из мастики ТЕХНОНИКОЛЬ №21 (Техномаст) и геосинтетической мембраны ПЛАНТЕР Д. Мембрана, которая представляет собой полотно из полиэтилена высокой плотности в отформованными выступами в 9 мм, защищает гидроизоляцию от повреждений, отводит лишнюю влагу, нейтрализует воздействие подземных вод на конструкцию. Герметизация деформационных швов в бетонной конструкции подпорной стены выполняется гидрошпонками FM-140/50, которые сохраняют высокие физико-механические свойства даже под деструктивным воздействием агрессивной среды.

Благодаря применению геосинтетической мембраны в комбинации с двумя дренажными трубами полностью исключается переувлажнение грунта и снижается общая нагрузка на конструкцию подпорной стены. А удобство и скорость монтажа материала значительно экономят трудозатраты на строительство объекта.

Применение решения с геосинтетической мембраной позволит продлить срок эксплуатации конструкции подпорной стены и, соответственно, повысить надежность транспортно-дорожных сооружений.

Исследования подтвердили герметичность Эпоксидного клея ТЕХНОНИКОЛЬ

Испытания, проведенные в ООО НИЦ «Строительных технологий и материалов», показали, что Эпоксидный клей ТЕХНОНИКОЛЬ можно эффективно применять в системах с клеевым соединением.

В различных системах ТЕХНОНИКОЛЬ зачастую используется клеевое соединение. Оно является альтернативой механическому крепежу, когда нет возможности закрепиться механически. Например, в системе ТН-Резервуар Барьер на поверхность бетона или железобетона можно приклеить ленту LOGICBASE V-Strip, к которой далее приваривают ПВХ-мембрану LOGICBASE или ECOBASE. При этом ленту приклеивают с помощью Эпоксидного клея ТЕХНОНИКОЛЬ.

Часто у строителей возникал вопрос, герметичен ли Эпоксидный клей ТЕХНОНИКОЛЬ и способен ли он держать высокое давление воды, которое может возникнуть в различных системах? Чтобы это выяснить, Эпоксидный клей подвергли испытаниям в ООО НИЦ «Строительных технологий и материалов».

Эпоксидный клей испытали на прямое и обратное давление воды (по методике для определения водонепроницаемости бетонов), а также испытали по методике для гидроизоляционных мастик (обмазочной гидроизоляции).

В первом случае для проведения испытания в соответствии с требованиями ГОСТ 12730.5 п.4 были изготовлены 18 бетонных образцов маркой по водонепроницаемости W2 диаметром 150 мм и высотой 50 мм. Изготовленные образцы хранились в камере нормального твердения при температуре (20±2)°С и относительной влажности воздуха не менее 95% в течении 28 суток. Перед нанесением эпоксидного клея образцы выдерживали в помещении лаборатории в течение 3-х суток при температуре (20±2)°С и относительной влажности воздуха (60±5)%. Перед нанесением эпоксидного клея поверхность основания была очищена от цементного молока и обеспылена. Клей был нанесен в один слой толщиной 2 мм. Испытуемые образцы с покрытием выдерживались в помещении с температурой воздуха (20±2)°С и относительной влажностью (60±5)% в течение 7 суток.

Для проведения испытания в соответствии с требованиями ГОСТ 26589 изготавливалась свободная пленка толщиной 2 мм. Нанесение производилось на антиадгезионную подложку. Испытуемые образцы также выдерживались в помещении с температурой воздуха (20±2)°С и относительной влажностью (60±5)% в течение 7 суток.

Испытания показали, что Эпоксидный клей ТЕХНОНИКОЛЬ, нанесенный на бетонное основание, выдерживает прямое давление воды 2 МПА. Свободная пленка толщиной 2 мм из Эпоксидного клея ТЕХНОНИКОЛЬ выдерживает прямое давление воды, составляющее 0,3 МПА, в течение не менее 24 часов. А это значит, что Эпоксидный клей ТЕХНОНИКОЛЬ можно использовать не только как клей, но ещё и как обмазочную гидроизоляцию (т.е. в качестве полимерной мастики в различных системах).