Арматура

Арматура относится к прокату, сделанному в основном из металла. Также для изготовления применяются композитные материалы. Чаще всего она выглядит в виде гладких или рельефных прутков, используемых для сцепления бетонных конструкций. Кроме того, сфера применения арматуры очень широкая, поскольку без нее трудно обойтись при изготовлении различных строительных конструкций.

Общее представление об арматуре

Строительная арматура, выполненная из любого материала, представляет собой изделие, предназначенное для усиления конструкций. Если при изготовлении используется металл, то из нее можно сварить каркас, который становится базой бетонных площадок или фундамента. К основным параметрам арматуры относится ее диаметр — он может варьироваться в пределах 4-80 мм. При этом она выпускается в виде разной длины стержней. Их размеры могут составлять 6-12 м.

Если прутья изготавливаются из стали, то они обеспечивают упругость будущей конструкции. У застывшего бетона значительно повышается способность сопротивляться нагрузкам. При этом нельзя допускать излишнего использования арматуры, поскольку из-за повышенного напряжения в бетонных изделиях могут появляться трещины.

В зависимости от технических характеристик, арматура имеет множество классификаций. Она бывает гладкой, рифленой, волнистой, сварной, с резьбовыми соединениями. В последнем случае отличный пример — арматура с конической резьбой. Более подробно о таком механическом соединении мы рассказывали здесь.

Подразделение на классы

Маркировка арматурного проката ведется в соответствии с разработанным государственным стандартом. В его состав входят буквы и цифры. Количества классов насчитывается три:

- А — так обозначается стержневая арматура.

- Вр — это проволочная арматура, используемая для соединения в конструкции основных элементов.

- К — здесь имеется в виду канатная арматура, используемая в конструкциях для создания необходимого напряжения между деталями. Она находит применение в крупном строительстве, а для индивидуальных целей устанавливается редко. Причина состоит там, что при ее монтаже требуется много усилий.

После букв следуют цифры, значение которых может быть от 1 до 6. Их увеличение указывает на повышение прочности изделий. Выбор необходимого типа арматуры осуществляется еще в момент проектирования железобетонных конструкций. Именно на этой стадии разрабатывается процесс соединения компонентов в единый каркас. Стыковка может вестись сваркой или путем обмотки стальной проволокой.

Стержневая арматура

Арматура класса «А» чаще всего используется в монолитном строительстве. Кроме буквы она маркируется еще цифрами:

- A I (А240). Изготавливается из горячекатаной стали, имеет гладкий профиль и круглое сечение. Материал хорошо сваривается, а после установки бетонный монолит приобретает высокую морозостойкость и пластичность.

- A II (А300). Это рифленые изделия, диаметр которых может составлять 10-50 мм. Арматура в основном используется для формирования в бетоне предварительного напряжения. В результате изготовленная конструкция при длительной эксплуатации не дает трещин.

- A III (А400). Выпускаемые стержни бывают гладкими и рифлеными, а диаметр можно составлять 6-40 мм. Такие изделия применяются в индивидуальном строительстве и при возведении высотных домов. Если на маркировке присутствует Буква «С», то изделия хорошо поддаются сварке.

- A IV (А600). Такая арматура изготавливается из двух видов стальных сплавов, поэтому может использоваться в качестве компонентов для предварительного напряжения бетона. Диаметр выпускаемых прутков составляет 10-32 мм.

- A V (А800). В данный класс входят стержни с рифлением, изготовленные из высокоуглеродистой стали. Они выпускаются диаметром 6-36 мм. Используются изделия для установки в железобетонные конструкции повышенной длины.

- A VI (А1000). Это низколегированные стержни с толщиной 6-32 мм. Они имеют высокие качественные характеристики, поэтому создают большие напряжения в монолитных конструкциях.

- А400С. Изготавливается арматура из горячего проката диаметром до 40 мм. Особенность компонентов — присутствие на поверхности двух продольных ребер. Изделия в основном находят применение в многоэтажном строительстве.

- А500С. После изготовления данный класс арматуры подвергается повышенной термической обработке. Используются изделия в серийных железобетонных конструкциях, на которые не воздействуют большие динамические нагрузки. Данная тема хорошо изложена здесь.

- А600С. Это коррозионностойкие стержни, изготовленные из углеродистого сплава, в котором присутствуют ванадий и молибден. Изделия повышенной прочности нашли применение в местах, где возможны землетрясения.

В целом для изготовления стержневой арматуры чаще всего используется углеродистая сталь, которая является наиболее распространенным конструкционным материалом. Для увеличения прочности иногда еще добавляются легирующие элементы, позволяющие даже в небольших количествах значительно повысить эксплуатационные характеристики арматуры, такие как прочность, пластичность и коррозионная стойкость.

Если в арматуру добавлены легирующие элементы, то получаемый армирующий каркас можно устанавливать в местах, где присутствует повышенная сейсмическая опасность. Также он выдерживает длительную эксплуатацию в регионах с холодной погодой. Обычно такая арматура чаще всего применяется при строительстве объектов, на которых воздействует высокая динамическая нагрузка.

Поскольку углеродистая сталь хорошо поддается термообработке, она подвергается закалке. В таком случае арматура маркируется дополнительно буквами «АТ». Если изделия устойчивы к щелочному воздействию, то на это указывает буква «К». Та арматура, которая хорошо поддается сварке, маркируется буквой «С».

Арматура в виде проволоки Вр

Проволока класса Вр относится к холоднокатаной продукции. Изготавливается она на основании разработанного стандарта диаметрами 3, 4 и 5 мм. Такие изделия по форме профиля выпускают двух видов:

- Гладкая. Это круглый материал с ровной поверхностью.

- Периодическая. На поверхности присутствуют рифы, высота которых может составлять до 0,25 мм, а длина — 1 мм.

С учетом механических свойств арматурная проволока разделяется на два типа:

- Обыкновенная. В качестве исходного материала для изготовления используется низкоуглеродистая сталь. Такая проволока хорошо сваривается, поэтому из нее формируются каркасы для железобетонных конструкций.

- Высокопрочная. Изготавливается из углеродистой стали методом многократного волочения с последующим низкотемпературным отпуском. Высокопрочная арматурная проволока не сваривается, но по прочностным характеристикам значительно превосходит изделия обыкновенного качества.

Все типы арматурной проволоки активно применяются в строительных работах. При этом арматура более высокого качества используется при возведении ответственных объектов.

Канатная арматура

Арматура в виде каната включает в себя несколько свитых проволок. При этом в ней имеется центральная часть, вокруг которой обвивается весь материал. Отличительной особенностью таких изделий является их высокая гибкость. Заложенная в фундамент канатная арматура хорошо воспринимает все изгибающие моменты, не теряя своих первоначальных характеристик. С целью увеличения срока службы уложенные слои пропитаются специальным смазочным составом, а также могут заключаться в полимерную защитную оболочку.

В процессе изготовления канатной арматуры каждая намотанная проволока плотно прилегает к поверхности. В результате создается надежное и прочное сцепление. Количество намотанных проволок может доходить до 12 единиц, а общий диаметр — достигать 14-15 мм.

Поставка канатов ведется в виде бухт, намотанных на специальные деревянные барабаны. Длина каждого размотанного изделия может составлять 1000 м. В некоторых случаях требуется увеличение размера, тогда для этих целей используется сварка. Технологический процесс также предусматривает использование опрессовываемых гильз.

Классификация по типу профиля

Выпускаемая арматура может иметь гладкую или рельефную поверхность. Каждая из них находит применение для выполнения определенных работ. Для изготовления используется разработанные стандарты.

Гладкие изделия

На поверхности гладкой арматуры полностью отсутствуют рифления, поэтому использовать ее в местах, где требуется повышенные прочность, не рекомендуется. При этом такие изделия обладают универсальностью, поскольку могут устанавливаться в любых местах, где отсутствуют увеличенные нагрузки. Примером служат конструкции декоративного назначения. В этом случае гладкая арматура применяется как материал, имеющий меньшую стоимость. Также ее используют в таких случаях:

- Закладывается в швы между кирпичами для лучшего сцепления.

- При формировании стяжки пола.

- В раствор во время укладки тротуарной плитки.

- При возведении бетонных стен, у которых отсутствует несущая нагрузка.

Кроме строительства гладкая арматура может применяться для решения следующих задач:

- Для изготовления метизов в виде шпилек, болтов или гаек.

- При создании заборов.

- Как металлические стержни при заземлении.

Во всех этих случаях нет необходимости использования рифленой поверхности.

Рифленый профиль

Арматура, у которой на поверхности присутствуют различные выступы, относится к рифленым изделиям. Конфигурация бывает следующих видов:

- Кольцеобразная. Преимущество таких выступов — их хорошее сцепление с бетоном. К недостатку относится слабость прутка в месте впадин. Именно здесь при повышенных нагрузках может случиться перелом арматуры.

- Серповидная. На поверхности таких изделий выступы нанесены под углом, что устраняет недостаток кольцеобразной конфигурации. Однако такой вид профиля имеет свой минус, потому что в данном случае наблюдается не такое прочное сцепление с застывшим раствором.

- Смешанная. Этот профиль является оптимальным, потому что в нем отсутствуют оба вида недостатков, присутствующие у кольцеобразной и серповидной арматуры. Однако изготовление таких изделий ведется по более сложной технологии, что увеличивает цену на продукцию.

Все три типа рифленых профилей находят широкое применение при строительных работах. Они являются незаменимым материалом в случае необходимости создания надежных железобетонных конструкций.

Разновидности по способу изготовления

Производителями выпускается арматура, которая может изготавливаться двумя способами:

- Горячекатаный. В качестве исходного материала для изготовления стержней горячекатаным способом используются стальные болванки прямоугольного профиля. Техническим языком они называются «блюмом». На первом этапе такие заготовки разогреваются в печи до пластичного состояния, а затем прогоняются через прокатный стан, в котором установлена серия валков. На последней операции формируется требуемое сечение арматуры. В результате получается конечная продукция, обладающая высокой прочностью. Такая арматура может быть использована в местах, где присутствует большая нагрузка.

- Холоднодеформированный. Кроме горячего способа изготовление арматуры также ведется и механическим методом. Получаемые изделия формируются без предварительно нагрева. В качестве исходного материала используется моток проволоки, которая также пропускается через систему волков. Постепенно она формируется в арматуру нужного диаметра. Перед отправкой потребителю полученная продукция разрезается на мерные заготовки. Изготовленная холоднодеформированным методом арматура хорошо сваривается, поэтому из нее можно изготавливать каркас для железобетонных изделий. Также стержни обладают красивыми эстетическими качествами, поэтому часто идут на создание различных архитектурных форм.

Каким бы способом не изготавливалась арматура, она всегда остается востребованной в различных отраслях народного хозяйства.

Разделение по материалу

В зависимости от исходного материала, арматура разделяется на следующие группы:

- Из углеродистой стали. В качестве исходного материала используется сплав, в котором основными элементами являются железо и углерод. В том случае, когда процент углерода увеличивается, существенно повышается прочность арматуры. При этом у нее понижается способность сопротивляться излому, поскольку появляется хрупкость. Кроме того, повышенное присутствие в арматуре углерода усложняет процесс сварки.

- Из легированной стали. В этом случае кроме углерода еще добавляются хром, титан, марганец, молибден, вольфрам. По количественному составу они могут присутствовать в разном процентном содержании, а их добавление ведется с учетом того, на какие характеристики делается упор в данном изделии. Арматура из легированной стали относительно хуже поддается сварке.

Не во всех случаях для работы следует использовать арматуру с легирующими добавками, поскольку ее цена значительно выше. Часто свойств обычной углеродистой стали для конструкции бывает вполне достаточно.

Арматура по назначению

Во время создания каркаса каждая разновидность прутьев занимает в нем определенное положение. Здесь арматура различается по значению:

- Рабочая. Такая арматура используется в местах расположения длинных конструкций. К ним относятся ленточные фундаменты, плиты перекрытия, вертикальные колонны. Стержни же укладываются вдоль длинных сторон сооружения. Делается для того, чтобы они воспринимали на себя растягивающие усилия и тем самым повышали прочность конструкции.

- Распределительная. Такие изделия носят вспомогательные функции. Они укладываются в местах, где уже присутствуют основные стержни с целью ужесточения каркаса. Делается для того, чтобы возникающие нагрузки равномерно распределялись между всеми элементами строительной конструкции.

- Монтажная. Задачи этой арматуры состоят в обеспечении точности формы каркаса на протяжении его транспортировки, установки в опалубку и последующей заливке раствором. В качестве исходного материала, как правило, используется рифленая арматура.

Разделение арматуры по назначению является важным моментом, поскольку в каждом конкретном случае она должна обладать определенными характеристиками.

Композитная арматура

Альтернативой стальным аналогам выступает композитная арматура. В зависимости от материала изготовления, она разделяется на следующие виды:

- Стеклокомпозитная. В ее состав входят стекловолокно и специальные смолы.

- Базальтокомпозитная. Основой является базальт, который расплавляется и вытягивается в тонкие волокна.

- Комбинированная композитная. Это стекловолокнистые стержни, покрытые сверху пластиковой намоткой.

- Углекомпозитная. В состав арматуры входят углеродные нити, толщина которых составляет 3-5 мкм.

- Арамидокомпозитная. Эти детали, основу которых составляют полиамидные молекулярные цепочки. Прочность и надежность изделиям придают возникающие во время процесса формовки водородные связи.

Арматура относится к популярному материалу, который находит применение во множестве отраслей промышленности и в быту. Причина состоит в высоких качественных характеристиках прутков, простоте их изготовления и невысокой цене. Большинство строительных конструкции невозможно представить себе без арматуры, поскольку заменить ее другими изделиями нельзя. Именно поэтому спрос на арматуру остается постоянно высоким.

«Теплая керамика»: надежно, экономично, долговечно

Крупноформатная керамика последние несколько лет уверенно держит позиции на рынке. Это современный и наиболее востребованный материал, который эффективно используется как в многоэтажном, так и в коттеджном строительстве.

Признание он получил и среди покупателей продукции компании «ЛСР. Стеновые» (предприятие, входящее в холдинг крупнейшего застройщика России, «Группу ЛСР»), став одним из самых популярных товаров в ассортименте наравне с лицевым и рядовым кирпичом, а также клинкером – фасадным и тротуарным (о нем подробнее читайте статью «Российский клинкер: эпоха возрождения», «Строительный Еженедельник» от 25 марта 2019 года) и газобетоном («Правильный дом – это каменный дом», «Строительный Еженедельник» от 22 апреля 2019 года).

Планируя создание индивидуального «дома своей мечты», граждане обычно начинают с выбора локации, оценивая перспективность той или иной местности для проживания. А вот уже на следующем этапе проектирования возникает вопрос, будет ли дом предназначен для сезонного или постоянного проживания, а также – из каких материалов его возводить.

К дачному домику требования, конечно, попроще, хотя и в этом случае основательный хозяин подойдет к вопросу со всей серьезностью. А вот если речь идет о коттедже для постоянного проживания, об обустройстве с комфортом всего участка, то в любом случае здание должно соответствовать самым высоким требованиям, таким как прочность, долговечность, экологичность. Очень важным становится вопрос теплоизоляции, поскольку от него напрямую зависит уровень расходов на теплоснабжение. Немаловажны и такие факторы, как пожаробезопасность, стойкость к вредным воздействиям окружающей среды, звукоизоляция и пр. Как раз всем этим требования полностью отвечает крупноформатная керамика.

Керамоблок как он есть

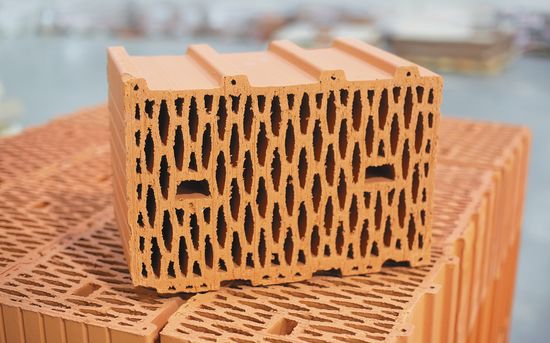

Крупноформатную керамику с порами внутри нередко называют также крупноформатным камнем, керамическими блоками либо поризованной или теплой керамикой. Она производится по нормам ГОСТ 530-2012, в соответствии с которым правильное название – «камень керамический».

Современные поризованные керамоблоки появились в 1980-х годах в Германии. «Предком» этого материала можно назвать пустотелый красный кирпич. По исходному сырью и некоторым эксплуатационным параметрам они схожи. Но по размеру керамический блок обычно превосходит кирпичи как минимум в 2,1 раза, что дает ему множество преимуществ. Крупноформатные продукты превышают его по габаритам более чем в 10 раз. Так, компания «ЛСР. Стеновые» производит рядовой поризованный крупноформатный камень следующих размеров: 14,3 НФ, 12,35 НФ, 11,2 НФ, 10,7 НФ. НФ в данном случае – это число стандартных кирпичей, которые по объему могут быть заменены одним керамоблоком.

Форма у этого стройматериала сложная, с системой «паз – гребень» с двух длинных сторон. Она позволяет минимизировать количество сквозных швов в кладке, что снижает общий коэффициент теплопроводности стены. В сравнении с возведенными из обычного кирпича строениями дома из керамических блоков получаются более теплыми.

Поризованным же керамический камень делают для того, чтобы уменьшить его вес при увеличении размера и обеспечить дополнительные теплоизоляционные характеристики. В качестве поризаторов, добавляемых на этапе формования глиняной массы, могут выступать солома, опилки древесины, шелуха семечек или риса, торф и т. д. Все это сгораемые материалы натурального происхождения. Главная их задача – выгореть дотла при обжиге керамического камня в печи. После них внутри остаются многочисленные микропустоты, которые и придают керамоблокам повышенные теплотехнические характеристики.

Производство керамики – высокотехнологичный процесс, требующий современного оборудования. Компания «ЛСР. Стеновые» выпускает такую продукцию на Никольском кирпичном заводе в Отрадном (Колпинском кирпичном заводе в Колпино), а в случае их большой загруженности – также и на Рябовском кирпичном заводе (Тосненский район). «Никольский завод построен в 2012 году, на нем установлены немецкие производственные линии последнего поколения. На других заводах в рамках программ модернизации также было установлено современное оборудование», – рассказывает ведущий менеджер компании «ЛСР. Стеновые» по работе с проектными организациями Дамир Бахтигараев.

Современные мощности предприятий, а также тщательный контроль на всех этапах производственного цикла гарантируют высокое качество выходящего на рынок керамического камня компании «ЛСР. Стеновые».

Плюсы, плюсы…

Если взглянуть на международный опыт, причем брать не джунгли Юго-Восточной Азии или пустыни далекой Аризоны, а климатически и географически близкую России Германию, то при малоэтажном строительстве самым популярным материалом там остается керамика. Из нее делаются несущие стены, которые покрываются либо облицовочным кирпичом, либо клинкером. Придомовые дорожки также делают из тротуарного клинкера.

Причины этого очевидны: хозяева заинтересованы в прочном, экономичном, экологичном и долговечном здании. Таком, в котором будет комфортно и безопасно жить не только им самим, но и их наследникам. Совершенно очевидно, что и российские домовладельцы заинтересованы в том же. И теперь компания «ЛСР. Стеновые», выпуская современные стройматериалы (и керамику, и клинкер, и газобетон) обеспечила для них такую возможность.

Именно поэтому крупноформатные керамические блоки получают все большее распространение как в коттеджном, так и в многоэтажном строительстве (стеновые заполнения в монолитном каркасе). Это не удивительно, поскольку они обладают поистине уникальным сочетанием прекрасных характеристик.

Высочайшие теплоизоляционные качества

Благодаря особенностям конструкции крупноформатные керамические блоки являются на данный момент единственным стеновым керамическим материалом, позволяющим осуществлять строительство домов с толщиной стен 38–64 см без дополнительного утепления. Показатели теплопроводности (0,08–0,18 Вт/м•°С) у стены толщиной 51 см, выполненной с использованием керамоблоков, сопоставимы с кладкой из обычного кирпича толщиной 120–200 см.

Сравнительная легкость

Благодаря пористости и наличию пустот крупноформатные стеновые блоки имеют меньший объемный вес (600–800 кг/куб. м), чем обычный кирпич (у пустотелого красного кирпича пустоты занимают 25–40% объема, а у блока этот показатель достигает 44–56%). Это обеспечивает удобство работы по укладке керамического камня. Кроме того, низкий вес материала позволяет обеспечить экономию при устройстве фундамента.

Высокая скорость работ

Крупноформатность блока позволяет ускорить темпы строительства в 3–5 раз. Если из обычного кирпича каменщик в среднем выкладывает 1–1,5 куб. м кладки за смену, то из керамоблоков – до 8 куб. м.

Экономичность

Быстрые темпы работы позволяют снизить себестоимость кладки. Система «паз – гребень», не требующая заполнения раствором при кладке, дополнительно позволяет уменьшить как расход кладочного раствора (как минимум в 3 раза), так и площадь «мостиков холода».

Высокая прочность

Уникальная технология производства и совершенство структуры внутренних полостей позволяют изготавливать блоки со сбалансированным сочетанием высокой прочности и низкой теплопроводности. Так, при теплопроводности 0,21 Вт/м•°С прочность на сжатие блока составляет 150 кг/кв. см (М-150), а при 0,16 Вт/м•°С – 100 кг/кв. см (М-100).

Долговечность

Отсутствие необходимости использования эффективных утеплителей позволяет возводить гомогенные стеновые конструкции, которые более всего устойчивы к негативному воздействию окружающей среды: температурным перепадам в сочетании с попеременным увлажнением и высушиванием, воздействию кислотных дождей и выхлопных газов, ветровым нагрузкам. Все это определяет их высокую (более 100 лет) долговечность, а также экономичность, если учитывать не только расходы на строительство, но и эксплутационные и ремонтные расходы.

Звуконепроницаемость

Крупноформатный керамоблок, наряду с высокими теплоизоляционными характеристиками, обладает и высоким уровнем звукоизоляции. Так, к примеру, керамические перегородки толщиной всего 12 см имеют звукоизоляцию минимум 45 дБ, а стены толщиной 38 см – около 53 дБ. Поэтому стены, возведенные из крупноформатных керамических блоков, не требуют дополнительных затрат на шумоизоляцию.

Экологичность

Керамический камень изготавливается исключительно из натуральных экологически чистых компонентов. В своем составе не содержит вредных примесей, красителей и абсолютно безопасен для человека.

Высокая биологическая инертность

Керамоблоки устойчивы к биопоражениям, на керамике вообще крайне неохотно живут и размножаются грибки, плесень и различные микробы.

Пожаробезопасность

Крупноформатные керамоблоки относятся к негорючим строительным материалам (класс НГ). Они не поддерживают горение, под воздействием высоких температур не деформируются, а также не выделяют вредных для человека веществ.

Высокая стойкость

Керамический камень устойчив к атмосферным воздействиям, влиянию ультрафиолетовых лучей, кислот и щелочей, отличается химической инертностью.

…и еще плюсы

Помимо этого, к достоинствам керамического камня можно отнести и широкий ассортимент блоков, позволяющий найти оптимальный вариант для каждого конкретного случая: богатство форм открывает новые возможности для дизайнеров и архитекторов.

Технология производства керамического камня позволяет выпускать блоки точных размеров и с идеальной геометрической формой, облегчающей их сочетание с иными материалами. «Крупноформатные керамические блоки идеально «работают» в сочетании с облицовочным клинкером (получается очень эффектно), с облицовочным кирпичом (это более экономичный вариант), которые также производятся компанией «ЛСР. Стеновые» в широком ассортименте», – подчеркивает Дамир Бахтигараев.

Рифленая поверхность керамоблоков позволяет при необходимости быстро, легко и экономно проводить штукатурные и облицовочные работы. Расход штукатурки уменьшается в среднем в 1,5–1,7 раза по сравнению с работой на стенах из обычного кирпича.

Сочетание этих факторов (относительная легкость материала, простота технологии кладки, уменьшенное количество кладочного раствора, быстрота выполнения штукатурных работ и пр.) дает возможность серьезно экономить на всей совокупности работ. Сроки их выполнения снижаются как минимум в 3 раза по сравнению с использованием обычного кирпича.

Bonus: микроклимат

Все ранее описанные преимущества крупноформатных керамоблоков касаются технических характеристик материала, а также удобства и экономичности при ведении строительных работ. То есть это достоинства, которые имеют большое значение прежде всего с точки зрения строителя: возможность соблюдать действующие нормативные требования к объекту при сравнительно невысокой стоимости его возведения.

Необходимо, однако, отметить и еще одно немаловажное обстоятельство, играющее важнейшую роль для жильцов зданий из керамического камня и объясняющее большую популярность его при индивидуальном жилищном строительстве. Благодаря базовым свойствам керамики и оптимальному расположению в ней пустот крупноформатные блоки обладают уникальным тепло- и влагообменом, позволяют стенам «дышать» и поддерживать внутри помещения оптимальный микроклимат.

«Сама глина из-за специфики ее структуры обладает свойством прекрасно впитывать влагу. Причем переносит ее из жилого помещения наружу, обеспечивая оптимальную влажность внутри здания. А крупноформатная поризованная керамика, благодаря особенностям производства, гарантирует прекрасную термоизоляцию. В совокупности же это создает великолепный микроклимат внутри помещений, обеспечивающий тепло зимой и прохладу летом, причем как без избыточной влажности воздуха, так и без чрезмерной сухости. Фактически формируются условия, оптимально комфортные для самоощущения человека. Ни один другой материал на такое не способен», – подчеркивает Дамир Бахтигараев.

Таким образом, если частный дом строится в регионе с повышенной влажностью и низкими зимними температурами (что особенно характерно для Северо-Запада России), то, по утверждению экспертов, у керамических блоков практически нет конкурентов. Древесина и пористый бетон в таких условиях прослужат значительно меньше. А на кирпичные стены придется монтировать недешевый утеплитель, который будет деградировать из-за постоянного воздействия влаги. Таким образом, пористая керамика в данном случае выигрывает по всем статьям.

Неудивительно поэтому, что крупноформатные керамические блоки наряду с газобетоном, классическим кирпичом и клинкером являются одним из лидеров продаж в Центрах строительных материалов «Группы ЛСР», расположенных по адресам:

пр. Кима, 19

ул. Репищева, 10

пр. Народного Ополчения, 10

+7 (812) 334-87-87

Ежедневно: 09:00–20:00.

Интернет-магазин строительных материалов «Группы ЛСР»: sm.lsr.ru

Doka – в опалубке дока

Современное строительство объектов любого назначения невозможно представить себе без монолитных технологий; их – без современных опалубочных систем, ну а их – без продукции, известной всему миру под брендом Doka.

Конкурентоспособность в современном бизнесе немыслима без постоянного движения вперед. И это прекрасно понимают в австрийском концерне Umdasch GmbH, которому принадлежит эта торговая марка и который постоянно предлагает рынку что-то новое – более выгодное, более надежное, более эффективное.

На базе опыта

В прошлом году концерн отпраздновал свое 150-летие, бренд опалубочных систем Doka – 60-летие, а филиал в России «Дока Рус» – 20-летие. И говорит это прежде всего о том, что за каждой новой разработкой компании стоят десятки лет опыта: исследований, открытий, новых технологий, модернизации и совершенствования продукции. Результатом их становится появление уникального оборудования, учитывающего пожелания и практические нужды строителей.

Желание соответствовать требованиям рынка, стремление улучшать существующие и создавать новые технологичные продукты привели к созданию в 1990 году на базе головного предприятия Doka в Амштеттене научно-исследовательского центра, который насчитывает более 100 сотрудников. Инновационные опалубочные решения и передовые инженерные разработки вывели австрийский концерн в 2004 году на новую высоту – самое высокое здание в мире, «Башня Халифа» в Дубае, было построено с опалубкой Doka.

Следствием такого подхода к бизнесу стали создание 160 филиалов по всему миру и массовый экспорт продукции. Ежегодные объемы производства головного предприятия Doka в Австрии составляют 4 млн кв. м фанеры, 1 млн стоек перекрытия, 10 млн пог. м балок, 180 тыс. панелей рамной опалубки, 250 тыс. рам опорных лесов.

Стеновые системы Doka представлены рамной и балочной опалубкой, круговой и фасадной, опалубкой для колонн и контрфорсами. Компания производит опалубку для перекрытий, подъемно-переставные системы, в том числе самодвижущиеся, опорные леса, а также защитные экраны, подмости и прочие системы безопасности.

К окрашенной или оцинкованной стальной раме прикреплена фанера, которая формирует поверхность бетона. Элементы опалубки, разные по высоте и ширине, легко соединяются между собой при помощи специальных замков, создавая простейшие геометрические формы по длине и высоте. Любая система рамной опалубки имеет элементы пассивной безопасности: консоли для приемки бетона, лестницы доступа, перила.

Для создания сложных по геометрии или архитектурным формам поверхностей стен используется балочно-ригельная стеновая опалубка, которая требует предварительной сборки. Применение этой системы имеет свои преимущества и недостатки, о чем долго могут спорить специалисты. Важно помнить, что специалист способен предложить клиенту ту систему, которая наиболее соответствует правильно сформулированному запросу.

Современные автоматизированные устройства производства и хранения до недавнего времени удовлетворяли потребности в опалубке на пяти обитаемых континентах, в 75 странах мира. Ответом Doka на новые вызовы современности стал проект по запуску нового производства – в России, а также вывод на рынок новой опалубки ReForma Standard plus.

Новый завод

Стремление соответствовать требованиям рынка привело к тому, что впервые за 150-летнюю историю руководство концерна Doka приняло решение об открытии производственного предприятия полного цикла за пределами Австрии. Выбор был не случайным: именно российский рынок сегодня динамично развивается и является одним из самых требовательных к качеству, долговечности и технологичности опалубки.

Новое предприятие откроется летом этого года в особой экономической зоне (ОЭЗ) «Липецк». Завод, который разместится на территории в 6 га, будет оснащен оборудованием, аналогичным оборудованию на производстве Doka в Австрии. На предприятии будут созданы мощности для серийного производства до 70 тыс. кв. м стальной рамной опалубки в год.

Первая серийная партия ReForma Standard plus сойдет с полностью автоматизированного конвейера в середине лета, а официальные продажи стартуют в сентябре 2019 года.

«Общий объем инвестиций в завод опалубки Doka в Липецке уже составил около 9 млн евро, – говорит генеральный директор ООО «Дока Липецк» Андрей Гусев. – На настоящий момент штат сотрудников составляет 28 человек, в будущем планируется расширение до 90 человек. Наша команда проходит обучение в Австрии, у нас организованы тренинги специалистами Doka на местах. Таким образом, за новой опалубкой ReForma Standard plus, которая будет производиться на нашем заводе, стоит многолетний инженерный опыт мирового лидера рынка».

Новая система

После многолетнего всестороннего анализа предложения на рынке, изучения недостатков опалубочных систем других производителей из России и ближнего зарубежья специалисты Doka разработали, практически «с нуля», новую систему рамной опалубки ReForma Standart специально для российского рынка. Более того, они постарались учесть многочисленные пожелания клиентов и использовать при производстве самые лучшие образцы отечественных материалов и импортных комплектующих.

Производство будет организовано полностью по австрийским технологиям и стандартам качества. «ReForma Standard plus – это новый продукт, созданный по оригинальным австрийским технологиям и доработанный с учетом эксплуатации в российских условиях, – рассказывает генеральный директор ООО «Дока Рус» Борис Ухов. – Опалубка имеет ряд преимуществ в методах фиксации, показателях оборачиваемости, особенностях стеновых и угловых элементов. Это позволит нам более активно конкурировать с российскими и международными производителями на локальном рынке и в будущем также расширить экспортные продажи».

Новая стальная рамная опалубка ReForma Standard plus предназначена для возведения железобетонных вертикальных монолитных конструкций – стен, колонн и шахт. В первую очередь, новая опалубка российского производства от Doka ориентирована на сектор жилищного и коммерческого строительства, где важны быстрота и простота сборки, надежность, долговечность и высокая экономическая эффективность.

Мировая «премьера» опалубки ReForma Standard plus состоялась на выставке bauma 2019 в Мюнхене, где Doka представила 32 новинки: новую рамную и балочную опалубку, компоненты, системы безопасности, уникальные цифровые решения для строительных площадок и др.

ReForma Standard plus – это:

Экономическая эффективность:

- Высокая несущая способность до 90 кН/м2 в соответствии с ГОСТ 34329-2017

- Распалубочный угол Doka ReForma SP позволяет легко и безопасно переставлять опалубку шахт

- Быстрое проектирование благодаря программному обеспечению Tipos

- Порошковая окраска защищает от коррозии и обеспечивает легкую очистку рамы

- Совместимость с другими опалубочными системами на российском рынке

Быстрая и простая сборка:

- Быстрый демонтаж благодаря углублению для распалубливания

- Универсальность соединения компонентов – подпорный раскос надежно крепится благодаря универсальной головке, а торцевые отверстия в раме позволяют формировать внешние углы, торцы и колонны

- Сварные эллиптические втулки Doka обеспечивают быструю сборку и необходимый уровень гибкости

- Использование клинового замка позволяет значительно ускорить работу на строительной площадке

Надежность и долговечность:

- Прочная стальная рама обладает повышенной устойчивостью к деформации

- Австрийские стандарты качества в России обеспечены технологиями и знаниями специалистов Doka

Российская презентация опалубки ReForma Standard plus пройдет с 4 по 7 июня на выставке Bauma CTT в Москве, в «Крокус-Экспо» (павильон 14, стенд № 14-640). Для получения бесплатного билета используйте промокод Z130GT5. Зарегистрируйте его на сайте www.bauma-ctt.ru/register.