«Теплая керамика»: надежно, экономично, долговечно

Крупноформатная керамика последние несколько лет уверенно держит позиции на рынке. Это современный и наиболее востребованный материал, который эффективно используется как в многоэтажном, так и в коттеджном строительстве.

Признание он получил и среди покупателей продукции компании «ЛСР. Стеновые» (предприятие, входящее в холдинг крупнейшего застройщика России, «Группу ЛСР»), став одним из самых популярных товаров в ассортименте наравне с лицевым и рядовым кирпичом, а также клинкером – фасадным и тротуарным (о нем подробнее читайте статью «Российский клинкер: эпоха возрождения», «Строительный Еженедельник» от 25 марта 2019 года) и газобетоном («Правильный дом – это каменный дом», «Строительный Еженедельник» от 22 апреля 2019 года).

Планируя создание индивидуального «дома своей мечты», граждане обычно начинают с выбора локации, оценивая перспективность той или иной местности для проживания. А вот уже на следующем этапе проектирования возникает вопрос, будет ли дом предназначен для сезонного или постоянного проживания, а также – из каких материалов его возводить.

К дачному домику требования, конечно, попроще, хотя и в этом случае основательный хозяин подойдет к вопросу со всей серьезностью. А вот если речь идет о коттедже для постоянного проживания, об обустройстве с комфортом всего участка, то в любом случае здание должно соответствовать самым высоким требованиям, таким как прочность, долговечность, экологичность. Очень важным становится вопрос теплоизоляции, поскольку от него напрямую зависит уровень расходов на теплоснабжение. Немаловажны и такие факторы, как пожаробезопасность, стойкость к вредным воздействиям окружающей среды, звукоизоляция и пр. Как раз всем этим требования полностью отвечает крупноформатная керамика.

Керамоблок как он есть

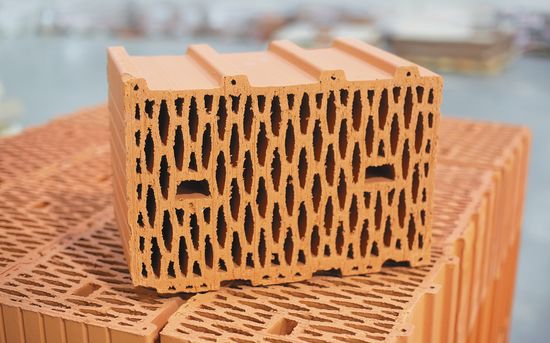

Крупноформатную керамику с порами внутри нередко называют также крупноформатным камнем, керамическими блоками либо поризованной или теплой керамикой. Она производится по нормам ГОСТ 530-2012, в соответствии с которым правильное название – «камень керамический».

Современные поризованные керамоблоки появились в 1980-х годах в Германии. «Предком» этого материала можно назвать пустотелый красный кирпич. По исходному сырью и некоторым эксплуатационным параметрам они схожи. Но по размеру керамический блок обычно превосходит кирпичи как минимум в 2,1 раза, что дает ему множество преимуществ. Крупноформатные продукты превышают его по габаритам более чем в 10 раз. Так, компания «ЛСР. Стеновые» производит рядовой поризованный крупноформатный камень следующих размеров: 14,3 НФ, 12,35 НФ, 11,2 НФ, 10,7 НФ. НФ в данном случае – это число стандартных кирпичей, которые по объему могут быть заменены одним керамоблоком.

Форма у этого стройматериала сложная, с системой «паз – гребень» с двух длинных сторон. Она позволяет минимизировать количество сквозных швов в кладке, что снижает общий коэффициент теплопроводности стены. В сравнении с возведенными из обычного кирпича строениями дома из керамических блоков получаются более теплыми.

Поризованным же керамический камень делают для того, чтобы уменьшить его вес при увеличении размера и обеспечить дополнительные теплоизоляционные характеристики. В качестве поризаторов, добавляемых на этапе формования глиняной массы, могут выступать солома, опилки древесины, шелуха семечек или риса, торф и т. д. Все это сгораемые материалы натурального происхождения. Главная их задача – выгореть дотла при обжиге керамического камня в печи. После них внутри остаются многочисленные микропустоты, которые и придают керамоблокам повышенные теплотехнические характеристики.

Производство керамики – высокотехнологичный процесс, требующий современного оборудования. Компания «ЛСР. Стеновые» выпускает такую продукцию на Никольском кирпичном заводе в Отрадном (Колпинском кирпичном заводе в Колпино), а в случае их большой загруженности – также и на Рябовском кирпичном заводе (Тосненский район). «Никольский завод построен в 2012 году, на нем установлены немецкие производственные линии последнего поколения. На других заводах в рамках программ модернизации также было установлено современное оборудование», – рассказывает ведущий менеджер компании «ЛСР. Стеновые» по работе с проектными организациями Дамир Бахтигараев.

Современные мощности предприятий, а также тщательный контроль на всех этапах производственного цикла гарантируют высокое качество выходящего на рынок керамического камня компании «ЛСР. Стеновые».

Плюсы, плюсы…

Если взглянуть на международный опыт, причем брать не джунгли Юго-Восточной Азии или пустыни далекой Аризоны, а климатически и географически близкую России Германию, то при малоэтажном строительстве самым популярным материалом там остается керамика. Из нее делаются несущие стены, которые покрываются либо облицовочным кирпичом, либо клинкером. Придомовые дорожки также делают из тротуарного клинкера.

Причины этого очевидны: хозяева заинтересованы в прочном, экономичном, экологичном и долговечном здании. Таком, в котором будет комфортно и безопасно жить не только им самим, но и их наследникам. Совершенно очевидно, что и российские домовладельцы заинтересованы в том же. И теперь компания «ЛСР. Стеновые», выпуская современные стройматериалы (и керамику, и клинкер, и газобетон) обеспечила для них такую возможность.

Именно поэтому крупноформатные керамические блоки получают все большее распространение как в коттеджном, так и в многоэтажном строительстве (стеновые заполнения в монолитном каркасе). Это не удивительно, поскольку они обладают поистине уникальным сочетанием прекрасных характеристик.

Высочайшие теплоизоляционные качества

Благодаря особенностям конструкции крупноформатные керамические блоки являются на данный момент единственным стеновым керамическим материалом, позволяющим осуществлять строительство домов с толщиной стен 38–64 см без дополнительного утепления. Показатели теплопроводности (0,08–0,18 Вт/м•°С) у стены толщиной 51 см, выполненной с использованием керамоблоков, сопоставимы с кладкой из обычного кирпича толщиной 120–200 см.

Сравнительная легкость

Благодаря пористости и наличию пустот крупноформатные стеновые блоки имеют меньший объемный вес (600–800 кг/куб. м), чем обычный кирпич (у пустотелого красного кирпича пустоты занимают 25–40% объема, а у блока этот показатель достигает 44–56%). Это обеспечивает удобство работы по укладке керамического камня. Кроме того, низкий вес материала позволяет обеспечить экономию при устройстве фундамента.

Высокая скорость работ

Крупноформатность блока позволяет ускорить темпы строительства в 3–5 раз. Если из обычного кирпича каменщик в среднем выкладывает 1–1,5 куб. м кладки за смену, то из керамоблоков – до 8 куб. м.

Экономичность

Быстрые темпы работы позволяют снизить себестоимость кладки. Система «паз – гребень», не требующая заполнения раствором при кладке, дополнительно позволяет уменьшить как расход кладочного раствора (как минимум в 3 раза), так и площадь «мостиков холода».

Высокая прочность

Уникальная технология производства и совершенство структуры внутренних полостей позволяют изготавливать блоки со сбалансированным сочетанием высокой прочности и низкой теплопроводности. Так, при теплопроводности 0,21 Вт/м•°С прочность на сжатие блока составляет 150 кг/кв. см (М-150), а при 0,16 Вт/м•°С – 100 кг/кв. см (М-100).

Долговечность

Отсутствие необходимости использования эффективных утеплителей позволяет возводить гомогенные стеновые конструкции, которые более всего устойчивы к негативному воздействию окружающей среды: температурным перепадам в сочетании с попеременным увлажнением и высушиванием, воздействию кислотных дождей и выхлопных газов, ветровым нагрузкам. Все это определяет их высокую (более 100 лет) долговечность, а также экономичность, если учитывать не только расходы на строительство, но и эксплутационные и ремонтные расходы.

Звуконепроницаемость

Крупноформатный керамоблок, наряду с высокими теплоизоляционными характеристиками, обладает и высоким уровнем звукоизоляции. Так, к примеру, керамические перегородки толщиной всего 12 см имеют звукоизоляцию минимум 45 дБ, а стены толщиной 38 см – около 53 дБ. Поэтому стены, возведенные из крупноформатных керамических блоков, не требуют дополнительных затрат на шумоизоляцию.

Экологичность

Керамический камень изготавливается исключительно из натуральных экологически чистых компонентов. В своем составе не содержит вредных примесей, красителей и абсолютно безопасен для человека.

Высокая биологическая инертность

Керамоблоки устойчивы к биопоражениям, на керамике вообще крайне неохотно живут и размножаются грибки, плесень и различные микробы.

Пожаробезопасность

Крупноформатные керамоблоки относятся к негорючим строительным материалам (класс НГ). Они не поддерживают горение, под воздействием высоких температур не деформируются, а также не выделяют вредных для человека веществ.

Высокая стойкость

Керамический камень устойчив к атмосферным воздействиям, влиянию ультрафиолетовых лучей, кислот и щелочей, отличается химической инертностью.

…и еще плюсы

Помимо этого, к достоинствам керамического камня можно отнести и широкий ассортимент блоков, позволяющий найти оптимальный вариант для каждого конкретного случая: богатство форм открывает новые возможности для дизайнеров и архитекторов.

Технология производства керамического камня позволяет выпускать блоки точных размеров и с идеальной геометрической формой, облегчающей их сочетание с иными материалами. «Крупноформатные керамические блоки идеально «работают» в сочетании с облицовочным клинкером (получается очень эффектно), с облицовочным кирпичом (это более экономичный вариант), которые также производятся компанией «ЛСР. Стеновые» в широком ассортименте», – подчеркивает Дамир Бахтигараев.

Рифленая поверхность керамоблоков позволяет при необходимости быстро, легко и экономно проводить штукатурные и облицовочные работы. Расход штукатурки уменьшается в среднем в 1,5–1,7 раза по сравнению с работой на стенах из обычного кирпича.

Сочетание этих факторов (относительная легкость материала, простота технологии кладки, уменьшенное количество кладочного раствора, быстрота выполнения штукатурных работ и пр.) дает возможность серьезно экономить на всей совокупности работ. Сроки их выполнения снижаются как минимум в 3 раза по сравнению с использованием обычного кирпича.

Bonus: микроклимат

Все ранее описанные преимущества крупноформатных керамоблоков касаются технических характеристик материала, а также удобства и экономичности при ведении строительных работ. То есть это достоинства, которые имеют большое значение прежде всего с точки зрения строителя: возможность соблюдать действующие нормативные требования к объекту при сравнительно невысокой стоимости его возведения.

Необходимо, однако, отметить и еще одно немаловажное обстоятельство, играющее важнейшую роль для жильцов зданий из керамического камня и объясняющее большую популярность его при индивидуальном жилищном строительстве. Благодаря базовым свойствам керамики и оптимальному расположению в ней пустот крупноформатные блоки обладают уникальным тепло- и влагообменом, позволяют стенам «дышать» и поддерживать внутри помещения оптимальный микроклимат.

«Сама глина из-за специфики ее структуры обладает свойством прекрасно впитывать влагу. Причем переносит ее из жилого помещения наружу, обеспечивая оптимальную влажность внутри здания. А крупноформатная поризованная керамика, благодаря особенностям производства, гарантирует прекрасную термоизоляцию. В совокупности же это создает великолепный микроклимат внутри помещений, обеспечивающий тепло зимой и прохладу летом, причем как без избыточной влажности воздуха, так и без чрезмерной сухости. Фактически формируются условия, оптимально комфортные для самоощущения человека. Ни один другой материал на такое не способен», – подчеркивает Дамир Бахтигараев.

Таким образом, если частный дом строится в регионе с повышенной влажностью и низкими зимними температурами (что особенно характерно для Северо-Запада России), то, по утверждению экспертов, у керамических блоков практически нет конкурентов. Древесина и пористый бетон в таких условиях прослужат значительно меньше. А на кирпичные стены придется монтировать недешевый утеплитель, который будет деградировать из-за постоянного воздействия влаги. Таким образом, пористая керамика в данном случае выигрывает по всем статьям.

Неудивительно поэтому, что крупноформатные керамические блоки наряду с газобетоном, классическим кирпичом и клинкером являются одним из лидеров продаж в Центрах строительных материалов «Группы ЛСР», расположенных по адресам:

пр. Кима, 19

ул. Репищева, 10

пр. Народного Ополчения, 10

+7 (812) 334-87-87

Ежедневно: 09:00–20:00.

Интернет-магазин строительных материалов «Группы ЛСР»: sm.lsr.ru

Технологический подъем

Лифтовая производственная отрасль за последние годы претерпела значительные изменения. Игроки рынка все активнее задействуют в своей работе новые технологии, улучшая характеристики подъемного оборудования и повышая сроки его эксплуатации.

Прогресс не стоит на месте. Этот тезис касается и лифтовой отрасли. За последние несколько лет производители подъемных механизмов в России и СНГ модернизировали свои заводы. Лифты стали более надежными, комфортными и безопасными. По своим характеристикам они не уступают западной продукции и соответствуют всем международным стандартам.

Игроки рынка отмечают, что коренное изменение производства отечественного лифтового оборудования произошло в последние 10–15 лет. В частности, как рассказывает директор по сервису и модернизации, заместитель генерального директора компании «МЛМ Нева трейд» Андрей Васильев, за этот период на смену устаревшим двухскоростным лифтам пришли лифты с частотным регулированием основного привода и привода дверей. «Тем самым уменьшилось энергопотребление подъемных механизмов, увеличился комфорт (плавность хода, точность остановки, уменьшение шума). Также началось производство отечественных лифтов без машинного помещения, что позволяет максимально использовать высоту здания», – сообщил специалист.

По словам главного технолога ОАО «Щербинский лифтостроительный завод» Михаила Доронина, в самом процессе производства за последние годы уверенно завоевали свое место под солнцем новые технологии обработки и формообразования плоского листа. Это основной материал, используемый в лифтостроении для создания ограждающих конструкций – как кабины лифта, так и элементов этажного оборудования лифта (дверей шахты). Задействованное оборудование с числовым программным управлением обеспечивает гибкий производственный процесс и позволяет без существенных затрат получать разнообразные детали за один технологический переход. В целом по производству, добавляет специалист, идет рост применения оборудования, обеспечивающего автоматизацию процессов, также начинается изучение возможностей использования аддитивных технологий.

«Одна из главных задач, которую необходимо решать в ближайшем будущем и решение которой позволит увеличить безопасность использования лифтового оборудования, – это объединение в одну технологическую цепочку таких процессов, как производство, монтаж и обслуживание лифтового оборудования», – считает Михаил Доронин.

В ближайшее время, как полагают представители рынка, основные направления развития технологий в лифтовой отрасли будут связаны с энергосбережением. Ожидается, что в многоквартирных домах будут востребованы лифты с рекуперацией (возвращение части энергии для повторного использования). Из-за роста этажности зданий останется актуальной задачей и скорость перемещения кабины лифта. Предполагается, что для максимально быстрого движения подъемника будут использоваться модифицированные электродвигатели и тросы. Кроме того, лифтостроителям важно будет решить и вопросы доступности лифтов для маломобильных групп населения.

Мнение

Андрей Васильев, директор по сервису и модернизации, заместитель генерального директора компании «МЛМ Нева трейд»:

– Здания становятся всё выше, доля пожилых людей в общей численности населения увеличивается, и обеспечение лифтами становится все более значимым фактором жизни. Этот вопрос пока на периферии внимания властей и масс-медиа, а жалко. Соответственно, финансирование отрасли осуществляется по остаточному принципу, недостаточны объемы замены устаревших лифтов, ничтожно малы расценки на техническое обслуживание лифтов.

Движение вверх

В этом году у лифтовиков нашей страны важная дата – 70 лет со дня основания лифтовой отрасли. В середине прошлого века – 1 февраля 1949 года – было подписано Постановление Совета Министров СССР № 433 «Об организации производства лифтов». Эту дату можно считать отправной точкой истории отрасли.

О том, как развивалось лифтостроение в нашей стране, и о важных этапах становления лифтовой отрасли рассказал заместитель генерального директора, директор по сервису и модернизации компании «МЛМ Нева трейд» Андрей Васильев:

– До революции 1917 года лифты в России были редким явлением, и почти все – импортного производства. Отечественное лифтостроение получило развитие после окончания Второй мировой войны, в конце 1940-х годов. Серии пассажирских лифтов для жилых домов и общественных зданий разработали в 1955–1956 годах ВНИИПТМаш (Всесоюзный научно-исследовательский институт подъемно-транспортного машиностроения) совместно с трестом «Союзлифт».

Важным этапом в развитии лифтостроения можно назвать организацию в 1963 году Центрального проектно-конструкторского бюро по лифтам и, как следствие, развитие соответствующей производственной базы в Москве (Щербинский лифтостроительный завод, Карачаровский механический завод) и других городах страны. Бюро разработало новые параметры для пассажирских и грузовых лифтов, всего было представлено 36 моделей в 62 исполнениях. Грузоподъемность пассажирских лифтов составляла до 1000 кг, типовой ряд грузовых лифтов имел грузоподъемность до 5000 кг, а больничный лифт был грузоподъемностью 500 кг. Выпускаемые лифты отличались высокой надежностью и большим запасом ресурса электрической и механической части.

Производство пассажирских лифтов было развернуто на Московском лифтостроительном заводе (сейчас Щербинский лифтостроительный завод), Карачаровском механическом заводе, позднее на Могилёвском лифтостроительном заводе (сейчас ОАО «Могилёвлифтмаш»). Лифты грузоподъемностью 320 кг и 400 кг, скоростью 0,71 м/с – до сих пор во многих городах России, большей частью производства ОАО «Могилёвлифтмаш». Причина этого – как сложившиеся производственные связи, так и оптимальное соотношение «цена – качество» поставляемых лифтов.

В 1970-х годах совместно с процессом урбанизации росли многоэтажная застройка и объем лифтового парка. Типовые девятиэтажки и более высокие здания стали наполнять спальные районы советских городов, и люди уже не могли обойтись без лифтов. При строительстве новых зданий стали применяться прогрессивные методы монтажа, например, тюбинговый метод, то есть монтаж отдельных частей шахты из предварительно изготовленных объемных железобетонных элементов – тюбингов, в которых на домостроительном комбинате устанавливается часть оборудования лифта.

С началом производства лифтов возникла необходимость в создании организаций, отвечающих за монтаж и техническое обслуживание. Одними из первых были созданы «Союзлифтмонтаж», «Мослифт» и др. В 1990-х годах на отечественном рынке появились зарубежные конкуренты, что стимулировало повышение технического уровня отечественных лифтов. Пришли такие крупные мировые игроки, как «Отис», «Коне», «Шиндлер», «Тиссен», и многие другие производители подъемно-транспортного оборудования. Кроме того, распад Советского Союза и закрытие части старых лифтовых заводов стали толчком для открытия новых заводов в других российских городах.

Сегодня в России работают такие предприятия по производству лифтов, как Серпуховский и другие лифтостроительные заводы, всё так же выпускают лифты Щербинский и Карачаровский заводы, в любом торговом центре вы можете увидеть подъемники самых разных производителей. Стандарты лифтовой отрасли стали не только российскими, но и мировыми. Были приняты Технический регламент Таможенного союза и другие международные нормы, и отрасль шагнула далеко вперед. Теперь лифт перестал быть новшеством, он есть почти в каждом современном доме, сегодня это самый востребованный и популярный вид транспорта.