Правильный дом – это каменный дом

Малоэтажное загородное домостроение в последнее время активно развивается. Дома строят как для постоянного, так и для сезонного проживания. Но в итоге человеку важно одно – получить максимально комфортное жилье. А правильный дом, в котором жить тепло и удобно, – это каменный дом.

В компании «ЛСР. Стеновые» – «дочке» одного из лидеров российского строительного рынка, «Группы ЛСР» – об этом правиле знают по собственному опыту. Компания является одним из крупнейших отечественных производителей стройматериалов, и за ее продукцию голосуют рублем чаще всего. Особенной популярностью у покупателей пользуются лицевой и рядовой кирпич, а также клинкер – фасадный и тротуарный (о нем подробнее читайте статью «Российский клинкер: эпоха возрождения», «Строительный Еженедельник, № 8, 2019»).

Надежная основа

Собственников будущего жилья и строителей, которые будут его возводить, беспокоит главный вопрос: как выбрать экономичный, но качественный современный материал, который обеспечит теплоизоляцию, экологичность и долговечность здания? Судя по наметившемуся тренду на рост использования газобетона для этих нужд (около 50% от всего малоэтажного строительства), принципиальный выбор потребителями уже сделан. И хозяева, и девелоперы коттеджных поселков все больше ориентируются на газобетон как основу будущего дома.

«Из какого материала должны быть возведены стены, чтобы дом получился прочным, теплым и красивым? Определенно, из каменных стеновых материалов. Особо широкое распространение на рынке получил именно газобетон. Его используют для строительства наружных стен, так как он обладает высокими теплозащитными свойствами», – подчеркивает коммерческий директор компании «ЛСР. Стеновые» Алексей Онищенко.

Чем же так хороши газобетонные блоки?

- Они удобны в использовании и легко поддаются обработке.

- Отличаются высокой прочностью.

- Низкий вес блоков и их геометрические характеристики снижают сроки строительства в сравнении с другими материалами.

- Огнестойкость.

- Обладают прекрасной шумозащитой и теплоизоляцией.

- Благодаря структуре газобетона воздух свободно проникает снаружи, в результате чего создается комфортный микроклимат в доме.

- Широкий ассортимент типоразмеров дает возможность строительства зданий любых форм.

- Небольшая цена в сравнении с подавляющим большинством стеновых материалов.

- Высокая морозостойкость. Можно считать, что газобетон является рекордсменом среди материалов, применяемых для строительства малоэтажных зданий. Об том говорит его способность без ущерба выдерживать 100 циклов замораживаний и оттаиваний при полном насыщении водой.

- Практически идеальная конфигурация газобетонных блоков (допускается отклонение до 1 мм) позволяет использовать тонкошовную кладку с применением специального клеевого раствора, что дает возможность экономить при строительстве.

«Решая, из какого материала лучше строить дом, выбирайте материал, обладающий высокой надежностью и хорошими теплоизоляционными свойствами. Газобетон соответствует всем этим критериям», – замечает Алексей Онищенко.

Все познается в сравнении

Чтобы оценить преимущества газобетона, давайте сравним его с деревянным брусом, одним из наиболее популярных строительных материалов.

Особенно среди своих «собратьев» выделяется газобетон марки ЛСР (AEROC) D400:

- Возможность строительства трех полных этажей из газобетона.

- Полностью негорючий материал. Огнестойкость конструкций до REI 240.

- Обладает достаточной паропроницаемостью, так называемой способностью «дышать».

- Морозостойкость не менее F100. Позволяет возводить здания сроком службы более 100 лет.

- Высокая звукоизоляция воздушного шума – не менее 47 дБ.

Легкость – в тренде

Чем тяжелее дом, тем дороже обходится ему фундамент, а качество обеспечить в таком случае еще сложнее. Особенно если строительство ведется на сложных грунтах – например, с низкой несущей способностью. В этом случае именно стены являются значительной составляющей в общем весе всего дома и, как следствие, в итоговой нагрузке на фундамент.

Выбрав наиболее легкий стеновой материал, можно значительно снизить нагрузку. И снова сравним брус и газобетон:

Дома из газобетона ЛСР (AEROC) марки D400 являются одними из самых легких – плотность этого материала практически в два раза ниже, чем у бруса при одинаковой влажности.

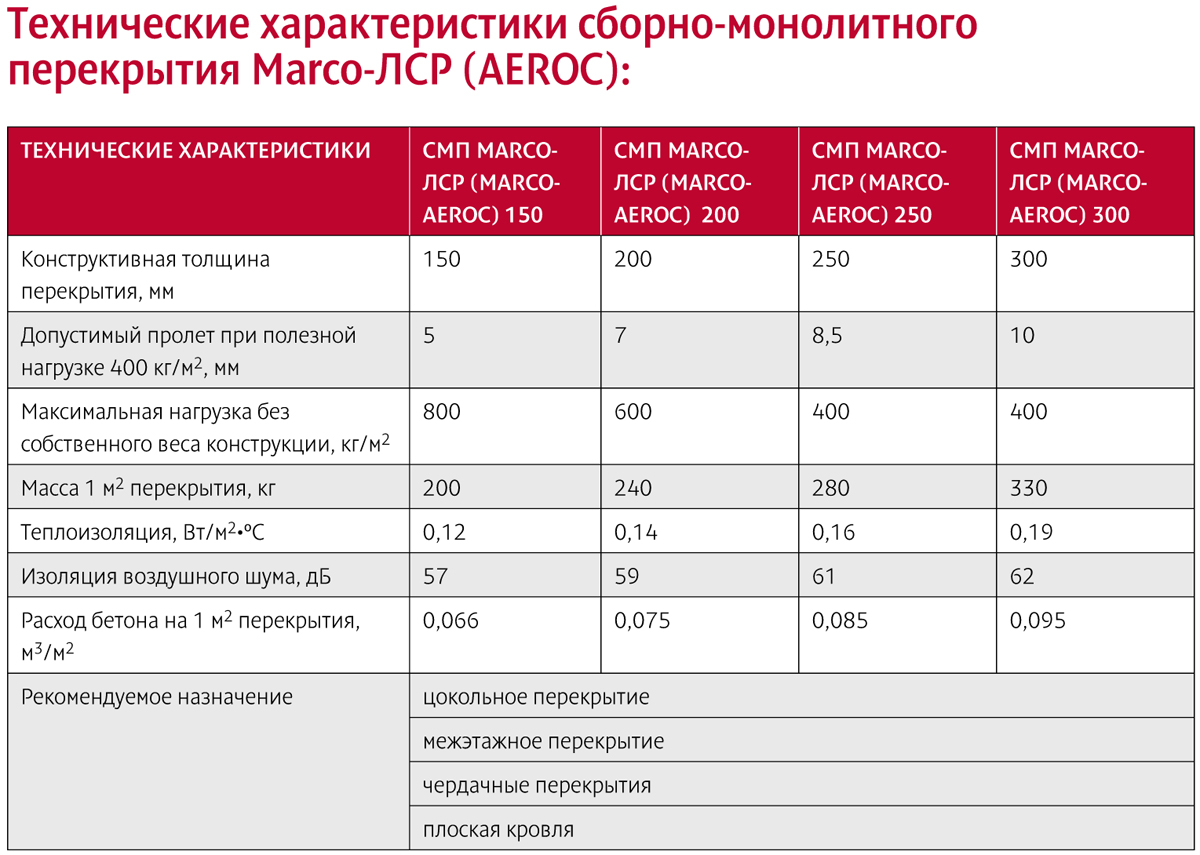

Еще один важный нюанс, который влияет на легкость конструкции, – это газобетонные перекрытия. Именно они в сочетании с газобетонными стенами дают будущему дому бюджетный, а главное, легкий фундамент и цоколь.

Перекрытия из газобетона марки Marco-ЛСР (AEROC) могут применяться в помещениях любой формы и вдобавок к легкости и доступности обладают таким немаловажным преимуществом, как хороший акустический комфорт.

Сокращение затрат при использовании перекрытий достигается за счет:

- снижения расхода бетона на 25–30% в сравнении с монолитным перекрытием;

- исключения из технологического процесса использования дорогостоящих элементов съемной опалубки и вспомогательных материалов;

- меньшей стоимости работ, благодаря меньшему времени их проведения;

- сокращения числа используемых технологических опор;

- проведения монтажных работ без применения грузоподъемных механизмов;

- исключения стяжки для выравнивания основания пола;

- снижения объема арматурных и подготовительных работ на строительной площадке;

- оптимизации конструкций здания, благодаря использованию перекрытий с разной несущей способностью и толщиной;

- снижения затрат на доставку элементов перекрытия на строительную площадку.

Экономия на всех этапах

Будущий дом должен быть не только теплым и комфортным для жизни, но и экономичным в процессе строительства и эксплуатации. Важно учитывать тот факт, что цена стенового материала не особо влияет на итоговую стоимость строительства. Гораздо больше средств «съедают» фундамент и отделка. Дом же из газобетона может обойтись и без внешней отделки. Это еще один неоспоримый плюс материала.

Но главное – это экономия в процессе эксплуатации. Например, дерево имеет свойство либо расширяться от влажности, либо усыхать. В результате в конструкции образуются продуваемые места. Все это ведет к потере тепла в доме и росту затрат на его обслуживание. Ничего подобного с домами из газобетона не происходит: в них тепло зимой и прохладно летом. За подобные теплоизоляционные свойства отвечают пузырьки воздуха, образующиеся в материале, которые берегут тепло. Стены из газобетона в 40 см дают примерно такой же эффект теплоизоляции, как кирпичные стены толщиной не менее 70 см. Экономия на отоплении может достигать 40%.

«Благодаря низкой теплопроводности газобетона существенно увеличивается энергоэффективность дома. Газобетонные блоки имеют почти идеальную геометрическую форму, поэтому швы кладки получаются очень тонкими, что позволяет экономить клей, а также улучшает теплоизоляцию и делает стены дома прочнее. Газобетон можно обрабатывать обычным ручным инструментом. Из него вырезают нестандартные элементы всевозможных размеров. Работать с газобетоном настолько просто, что с этим справится любой частный строитель, не говоря уже о профессионале», – уверен Алексей Онищенко.

В чем секрет?

Для производства газобетонных блоков используется безопасное сырье, основными компонентами которого являются кварцевый песок и цемент. А «волшебные пузырьки» образуют обычная известь и алюминий.

Основные сырьевые материалы (песок, цемент, известь) дозируют, перемешивают, а затем добавляют в очень малых количествах алюминиевый порошок. После формования и нарезки основного массива с помощью струн – начинается процесс автоклавного твердения. Таким образом, мы получаем прочный, экологически чистый, минерализованный и теплый стеновой материал.

Для выпуска качественной продукции нужны современные высокотехнологичные и высокопроизводительные (что обеспечивает сравнительно невысокую стоимость) производственные линии. Именно такие установлены на Сертоловском газобетонном заводе «Группы ЛСР».

Качество строительных материалов сложно оценить «на глаз». Прочность, теплопроводность и прочие характеристики можно проверить только на специальном оборудовании в лабораторных условиях. У Сертоловского газобетонного завода, производящего газобетон ЛСР (AEROC), такая лаборатория есть. Квалифицированные специалисты проводят всевозможные обследования и испытания. Помимо этого, продукция, выпускаемая на Сертоловском газобетонном заводе, получила аттестат аккредитации Центра испытаний строительных материалов и изделий – сертификат соответствия качества ГОСТ Р.

О популярности газобетона говорят цифры. Сегодня доля новых домов с использованием этого материала на рынке малоэтажного строительства близка к 50%. Заслуженным лидером продаж газобетон является и в Центрах строительных материалов «Группы ЛСР». При этом любой желающий может лично убедиться в его качестве на регулярных мастер-классах по работе с материалами производства «Группы ЛСР». Приглашаем всех оценить преимущество газобетона:

пр. Кима, 19

ул. Репищева, 10

пр. Народного Ополчения, 10

+7 (812) 334-87-87

Ежедневно: 09:00–20:00.

Интернет-магазин строительных материалов «Группы ЛСР»: sm.lsr.ru

Технологический подъем

Лифтовая производственная отрасль за последние годы претерпела значительные изменения. Игроки рынка все активнее задействуют в своей работе новые технологии, улучшая характеристики подъемного оборудования и повышая сроки его эксплуатации.

Прогресс не стоит на месте. Этот тезис касается и лифтовой отрасли. За последние несколько лет производители подъемных механизмов в России и СНГ модернизировали свои заводы. Лифты стали более надежными, комфортными и безопасными. По своим характеристикам они не уступают западной продукции и соответствуют всем международным стандартам.

Игроки рынка отмечают, что коренное изменение производства отечественного лифтового оборудования произошло в последние 10–15 лет. В частности, как рассказывает директор по сервису и модернизации, заместитель генерального директора компании «МЛМ Нева трейд» Андрей Васильев, за этот период на смену устаревшим двухскоростным лифтам пришли лифты с частотным регулированием основного привода и привода дверей. «Тем самым уменьшилось энергопотребление подъемных механизмов, увеличился комфорт (плавность хода, точность остановки, уменьшение шума). Также началось производство отечественных лифтов без машинного помещения, что позволяет максимально использовать высоту здания», – сообщил специалист.

По словам главного технолога ОАО «Щербинский лифтостроительный завод» Михаила Доронина, в самом процессе производства за последние годы уверенно завоевали свое место под солнцем новые технологии обработки и формообразования плоского листа. Это основной материал, используемый в лифтостроении для создания ограждающих конструкций – как кабины лифта, так и элементов этажного оборудования лифта (дверей шахты). Задействованное оборудование с числовым программным управлением обеспечивает гибкий производственный процесс и позволяет без существенных затрат получать разнообразные детали за один технологический переход. В целом по производству, добавляет специалист, идет рост применения оборудования, обеспечивающего автоматизацию процессов, также начинается изучение возможностей использования аддитивных технологий.

«Одна из главных задач, которую необходимо решать в ближайшем будущем и решение которой позволит увеличить безопасность использования лифтового оборудования, – это объединение в одну технологическую цепочку таких процессов, как производство, монтаж и обслуживание лифтового оборудования», – считает Михаил Доронин.

В ближайшее время, как полагают представители рынка, основные направления развития технологий в лифтовой отрасли будут связаны с энергосбережением. Ожидается, что в многоквартирных домах будут востребованы лифты с рекуперацией (возвращение части энергии для повторного использования). Из-за роста этажности зданий останется актуальной задачей и скорость перемещения кабины лифта. Предполагается, что для максимально быстрого движения подъемника будут использоваться модифицированные электродвигатели и тросы. Кроме того, лифтостроителям важно будет решить и вопросы доступности лифтов для маломобильных групп населения.

Мнение

Андрей Васильев, директор по сервису и модернизации, заместитель генерального директора компании «МЛМ Нева трейд»:

– Здания становятся всё выше, доля пожилых людей в общей численности населения увеличивается, и обеспечение лифтами становится все более значимым фактором жизни. Этот вопрос пока на периферии внимания властей и масс-медиа, а жалко. Соответственно, финансирование отрасли осуществляется по остаточному принципу, недостаточны объемы замены устаревших лифтов, ничтожно малы расценки на техническое обслуживание лифтов.

Движение вверх

В этом году у лифтовиков нашей страны важная дата – 70 лет со дня основания лифтовой отрасли. В середине прошлого века – 1 февраля 1949 года – было подписано Постановление Совета Министров СССР № 433 «Об организации производства лифтов». Эту дату можно считать отправной точкой истории отрасли.

О том, как развивалось лифтостроение в нашей стране, и о важных этапах становления лифтовой отрасли рассказал заместитель генерального директора, директор по сервису и модернизации компании «МЛМ Нева трейд» Андрей Васильев:

– До революции 1917 года лифты в России были редким явлением, и почти все – импортного производства. Отечественное лифтостроение получило развитие после окончания Второй мировой войны, в конце 1940-х годов. Серии пассажирских лифтов для жилых домов и общественных зданий разработали в 1955–1956 годах ВНИИПТМаш (Всесоюзный научно-исследовательский институт подъемно-транспортного машиностроения) совместно с трестом «Союзлифт».

Важным этапом в развитии лифтостроения можно назвать организацию в 1963 году Центрального проектно-конструкторского бюро по лифтам и, как следствие, развитие соответствующей производственной базы в Москве (Щербинский лифтостроительный завод, Карачаровский механический завод) и других городах страны. Бюро разработало новые параметры для пассажирских и грузовых лифтов, всего было представлено 36 моделей в 62 исполнениях. Грузоподъемность пассажирских лифтов составляла до 1000 кг, типовой ряд грузовых лифтов имел грузоподъемность до 5000 кг, а больничный лифт был грузоподъемностью 500 кг. Выпускаемые лифты отличались высокой надежностью и большим запасом ресурса электрической и механической части.

Производство пассажирских лифтов было развернуто на Московском лифтостроительном заводе (сейчас Щербинский лифтостроительный завод), Карачаровском механическом заводе, позднее на Могилёвском лифтостроительном заводе (сейчас ОАО «Могилёвлифтмаш»). Лифты грузоподъемностью 320 кг и 400 кг, скоростью 0,71 м/с – до сих пор во многих городах России, большей частью производства ОАО «Могилёвлифтмаш». Причина этого – как сложившиеся производственные связи, так и оптимальное соотношение «цена – качество» поставляемых лифтов.

В 1970-х годах совместно с процессом урбанизации росли многоэтажная застройка и объем лифтового парка. Типовые девятиэтажки и более высокие здания стали наполнять спальные районы советских городов, и люди уже не могли обойтись без лифтов. При строительстве новых зданий стали применяться прогрессивные методы монтажа, например, тюбинговый метод, то есть монтаж отдельных частей шахты из предварительно изготовленных объемных железобетонных элементов – тюбингов, в которых на домостроительном комбинате устанавливается часть оборудования лифта.

С началом производства лифтов возникла необходимость в создании организаций, отвечающих за монтаж и техническое обслуживание. Одними из первых были созданы «Союзлифтмонтаж», «Мослифт» и др. В 1990-х годах на отечественном рынке появились зарубежные конкуренты, что стимулировало повышение технического уровня отечественных лифтов. Пришли такие крупные мировые игроки, как «Отис», «Коне», «Шиндлер», «Тиссен», и многие другие производители подъемно-транспортного оборудования. Кроме того, распад Советского Союза и закрытие части старых лифтовых заводов стали толчком для открытия новых заводов в других российских городах.

Сегодня в России работают такие предприятия по производству лифтов, как Серпуховский и другие лифтостроительные заводы, всё так же выпускают лифты Щербинский и Карачаровский заводы, в любом торговом центре вы можете увидеть подъемники самых разных производителей. Стандарты лифтовой отрасли стали не только российскими, но и мировыми. Были приняты Технический регламент Таможенного союза и другие международные нормы, и отрасль шагнула далеко вперед. Теперь лифт перестал быть новшеством, он есть почти в каждом современном доме, сегодня это самый востребованный и популярный вид транспорта.