Теплоизоляция: что нужно знать

Теплоизоляция — элемент конструкции зданий, который помогает уменьшать передачу тепла. Ее применяют для снижения расхода энергии при кондиционировании или отоплении. На рынке представлен широкий ассортимент материалов, предназначенных для изолирования кровли, полов и стен. У каждого вида существуют свои особенности и преимущества.

Типы теплоизоляции

Ориентируясь на вид исходного сырья, теплоизоляцию разделили на три группы:

- органическая;

- смешанная;

- неорганическая.

Прежде чем определиться с выбором, необходимо изучить особенности каждого типа теплоизоляции.

Органическая

Для производства органической теплоизоляции используют растительные и сельскохозяйственные отходы, переработанную неделовую древесину. Например:

- торф;

- эковату, пробковые изделия;

- соломит, камыш;

- арболитовые плиты;

- пенопласт, пористую пластмассу.

У органической теплоизоляции низкая био- и водостойкость. Материал подвержен разложению, поэтому в строительстве используется редко. К недостатку относят низкую огнестойкость. Использовать его разрешается при температуре, не превышающей 90°С. При этом делают конструктивную защиту негорючими материалами, используя трехслойные панели, облицовку стен, оштукатуривание фасадов.

Неорганическая

Характерная особенность неорганических материалов — повышенное водопоглощение и низкие прочностные характеристики. Поэтому в процессе проведения работ теплоизоляция требует специальной методики установки. К неорганическим материалам относят:

- ячеистый бетон, стеклянное волокно;

- минеральную вату;

- пеностекло, вспученный перлит;

- базальтовую вату;

- газобетон.

У материалов волокнистая, пористая структура, в которой содержится большой объем воздуха. Поэтому они обеспечивают отличные звуко- и теплоизоляционные свойства. Основные преимущества — устойчивость к биоразложению и высокой температуре до 900°С, долговечность.

Смешанная

Смешанную теплоизоляцию применяют в качестве монтажной. Производят ее на основе:

- асбеста;

- смеси минерального вяжущего вещества и асбеста.

Исходное сырье обладает консистенцией негустого теста. Смесь наносят на нужное место, затем ждут полного высыхания. Преимущество — высокая термостойкость.

Большое количество пор в структуре материала хорошо впитывает влагу, поэтому в обязательном порядке производят гидроизоляцию. При использовании утеплителя смешанного типа строго соблюдают санитарные нормы, так как асбестовая пыль опасна для людей.

Минеральная вата

Минеральная вата — наиболее распространенный вариант теплоизоляции. Производят ее из минерального сырья: доломита, базальта и других природных ископаемых. Простота изготовления материала обуславливает ее низкую стоимость. К преимуществам относят:

- отличные теплоизолирующие качества;

- морозостойкость, звукоизоляцию;

- плохое впитывание влаги;

- низкую степень горючести, долговечность;

- сохранение заявленных характеристик в течение длительного времени.

Материал не подвержен гниению и «дышит». По плотности бывает трех марок: 75, 125, 100. Для транспортировки сворачивают в рулон, а в качестве упаковки используют синтетическую пленку, пергамин или водонепроницаемую бумагу.

Кроме преимуществ, у материала существует несколько недостатков:

- Во время транспортировки и хранения теплоизоляция уплотняется и комкается. В результате волокна ломаются и становятся мелкодисперсной пылью.

- В строительной конструкции материал требуется защищать от механических воздействий. Поэтому трудозатраты на монтаж увеличиваются.

Перечисленные минусы теплоизоляции нейтрализуют при помощи переработки ее в минераловатное изделие: мат, жесткую плиту, цилиндр.

Пеностекло

Пеностекло — это ячеистый материал, сырьем для создания которого служат сульфат кальция, сода, кварцевый песок или известняк. Также применяют отходы стекла и горных пород с повышенным содержанием щелочей. В качестве газообразователя используют известняк, каменноугольный кокс, мрамор или антрацит.

К преимуществам относят:

- огнестойкость и негорючесть;

- экологическую чистоту;

- химическую устойчивость;

- прочность и долговечность;

- влагонепроницаемость;

- стойкость к ударам и возникновению эрозии;

- быстрое восстановление формы после завершения работ;

- устойчивость к значительным температурным перепадам, поэтому материал используют в регионах с суровым климатом;

- удобство использования (для укладки не требуются опыт и специальные знания).

Материал эффективно применяют в местах, где другие виды теплоизоляции использовать запрещается или неэффективно. Например, в банях, каминах, саунах. Блоки и плиты подходят для внутренней отделки зерно- и овощехранилищ, фундамента, стен снаружи зданий.

Стекловата

Стекловата — это минеральная теплоизоляция с волокнистой структурой. Изготавливают материал из отходов от стекольной продукции. Обладает повышенной прочностью, вибростойкостью и упругостью. Применяют ее повсеместно, благодаря:

- отличной защите от внешнего шума;

- устойчивости к биологическим факторам (материалом не питаются грызуны и другие вредители);

- хорошим теплоизоляционным качествам;

- экологической безопасности и чистоте (стекловата не причиняет вред здоровью людей);

- пожаробезопасности;

- устойчивости к плесени, коррозии и грибкам;

- небольшому весу, который не дает нагрузку на несущие детали конструкции;

- возможности быстрого монтажа;

- низкой стоимости.

Стекловату используют для утепления пола, каркасных перегородок, кровли. Выпускают в форме матов, плит и цилиндров.

В процессе работы необходимо использовать средства защиты: очки, респиратор и перчатки. Связано это с тем, что хрупкие волокна стекловаты легко крошатся и ломаются. При попадании на кожные покровы и слизистые вызывают зуд и жжение.

Свои свойства материал сохраняет максимум 10 лет, затем он «садится» и утрачивает заявленные качества. Кроме того, стекловата обладает гигроскопичностью и быстро поглощает влагу. Чтобы избежать создания влажной среды и гниения, при монтаже используют пароизоляцию перед укладкой и сверху.

Каменная вата

Каменную вату производят из горных пород, которые сначала расплавляют, а затем превращают жидкую массу в волокна. На 99% материал состоит из воздуха. Содержание горной породы в каменной вате — 1%. Применяют повсеместно для утепления стен.

Основные преимущества:

- не горит;

- не подвергается горению;

- длительное время не деформируется;

- материал не впитывает, а отталкивает влагу;

- выдерживает значительные нагрузки;

- препятствует распространению огня, так как плавление наступает только при достижении температуры 1000°С.

К недостаткам относят энергоемкий процесс изготовления. Кроме того, материал требует специальной утилизации.

Каменную вату выпускают в виде рулонов, цилиндров и плит. Они отличаются размером, жесткостью и плотностью. У рулонов незначительная плотность. Листы отлично сжимаются, но хуже защищают конструкцию от действия влаги, поэтому материал с одной стороны фольгируют.

Плиты используют для изоляции стен и потолка. Они обладают достаточно высокой плотностью, которая дает возможность быстро разрезать материал, закреплять его и отделывать, а также устойчивостью к влаге.

При оштукатуривании стены стыки, которые образуются при монтаже, легко скрываются. У некоторых моделей производители делают специальные пазы или гребни, облегчающие процесс укладки. Плиты применяют для утепления вентилируемого фасада, различных типов каркасов и объектов для звукоизоляции.

Перлит

Перлит — это вулканическая порода, увеличивающаяся в несколько раз при нагревании. Материал зарекомендовал себя в качестве насыпного утеплителя, который в стеновых кладках заполняет все пустоты.

Перлит:

- не подвергается процессу гниения;

- устойчив к образованию патогенной флоры и гниению;

- не становится местом жительства муравьев, грызунов и других вредителей;

- обладает огнестойкостью, температура плавления — 1250°С;

- проявляет хорошие звукоизолирующие качества, снижая шум до 20%;

- не поглощает влагу и не проседает;

- утилизируют компостированием, так как он улучшает качество грунта.

Невысокая стоимость перлита сделала его идеальным вариантом для крупномасштабного строительства. При монтаже не требуется применять специальные устройства и оборудование. Во время прокладки в стене кабеля или трубы материал может высыпаться.

Пенопласт

Пенопласт — популярный материал для утепления стен. Благодаря низкой плотности и небольшому весу применяют для реконструкции зданий. Пенопласт уменьшает расход стройматериалов и относится к самым дешевым утеплителям.

Достоинства:

- Низкий коэффициент теплопроводности. Сохраняет тепло в строении, возведенном из любого материала: от кирпича до силикатного блока.

- Водостойкость. Благодаря закрытой структуре ячеек материал плохо впитывает жидкость. Поэтому пенопласт применяют для утепления подвалов и цокольных этажей.

- Высокая шумоизоляция. Воздух, который скрыт в ячейках материала, гасит звуковые волны, передаваемые в пространстве.

- Устойчивость к солевому, щелочному раствору и спиртам водоэмульсионных красок.

- Экологическая безопасность. Материал не выделяет вредные вещества, поэтому полностью безопасен для здоровья людей.

- Прочность. При большой нагрузке не деформируется и качественно распределяет вес.

- Легко режется строительным ножом на части необходимого размера.

- Большой срок эксплуатации. Теплоизоляция сохраняет заявленные характеристики около 50 лет.

Пенопласт относят к горючим материалам, но без прямого контакта с огнем он быстро самостоятельно затухает. При длительном действии с источником тепла свыше 80°С теплоизоляция деформируется и утрачивает заявленные характеристики.

Из-за низкой паропроницаемости в процессе монтажа надо четко соблюдать технологию монтажа, иначе в помещениях создастся парниковый эффект.

Шлаковата

Шлаковату изготавливают из доменного шлака. Материал выпускают в виде гибких листов, удобных для перевозки, и хранят в форме рулонов. Применяют для теплоизоляции стен и межэтажных перекрытий.

К преимуществам относят:

- Низкую стоимость. Материал изготавливают из отходов металлургической отрасли. Кроме того, производство отличается простотой и не требует длительного времени.

- Высокие изоляционные качества.

- Простоту монтажа. Легкость материала дает возможность производить укладку одному человеку. Благодаря гибкости теплоизоляцию быстро монтируют на прямые и изогнутые поверхности. Разрезается шлаковата подручными материалами.

- Звуковые волны задерживаются в структуре материала.

- Биологическую устойчивость. Не вызывает интерес у грызунов и насекомых.

- Длительный срок эксплуатации. При соблюдении правил использования материал сохраняет заявленные характеристики не менее 50 лет. Поэтому монтаж и изоляцию производители рекомендуют доверять специалистам.

У шлаковаты невысокая экологичность, так как в состав входит фенолформальдегидная смола. Поэтому рекомендуют применять теплоизоляцию снаружи дома. Во время работ необходимо носить средства индивидуальной защиты.

Утеплительные качества шлаковаты снижают высокая влажность и вода. Поэтому материал запрещается использовать для утепления бань и деревянных построек. Иначе шлаковата быстро потеряет свои теплоизоляционные качества, а строения покроются плесенью.

Кроме того, материал подвержен вибрационному действию. Если неправильно закрепить, то со временем шлаковата провиснет и оставит без изоляции большие участки.

Эковата

Эковата — это материал, который производят из макулатуры и остатков от изготовления картона и бумаги. Также в состав добавляют антипирен и антисептики.

К преимуществам относят:

- Экономичность (даже несмотря на то, что при монтаже учитывают прибавку на усадку).

- Экологичность. Материал полностью безопасен для здоровья.

- Бесшовность утеплителя. У эковаты отсутствуют мостики холода, поэтому в зимнее время года теплопотери сокращаются до минимума.

- Несмотря на низкую стоимость, материал гарантирует отличную теплоизоляцию.

- Хорошую звукоизоляцию.

Основной недостаток — уменьшение в объеме. Материал может оседать на 20%, поэтому используют его с избытком, создавая запас, восполняющий уменьшение в процессе эксплуатации.

Теплоизоляция быстро впитывает влагу, что негативно влияет на сохранение тепла. Поэтому для материала создают правильную вентиляцию. При монтаже используют специальное оборудование, которое закачивает утеплитель с равномерной плотностью и предотвращает его усадку. Чтобы правильно провести монтаж, требуются навыки и знания.

При утеплении поверхности возле дымохода или каминной трубы эковату отделяют базальтовым матом или заграждением из асбестоцемента.

Пенополиуретан

Пеноулеритан — это универсальная теплоизоляция, которая напыляется на поверхность с любой геометрией и точно повторяет все очертания. Материал надежно изолирует примыкания, стыки и исключает протекание кровли, а также промерзание стен.

Преимущества:

- отличная адгезия ко всем видам стройматериалов;

- не поглощает влагу;

- полностью безопасен для здоровья людей;

- не вызывает интерес у грызунов;

- длительный срок службы, устойчивость к жаре и морозу;

- на поверхности не образуется плесень, не размножаются споры грибов;

- создает антикоррозийную защиту для металлических деталей конструкции;

- в процессе монтажа не надо использовать крепежные элементы;

- пожаробезопасность;

- легкий вес, который не оказывает на конструкцию давления;

- бесшовный метод нанесения исключает точки промерзания и продувания.

Используют для теплоизоляции фундамента, мансардных этажей, кровли, стен. В процессе эксплуатации материал необходимо защищать от действия прямых солнечных лучей.

Теплоизоляцию используют при любых температурных режимах. В зимнее время материал наполняет помещение теплом, а летом — прохладой. Утепление создает комфортный микроклимат в квартирах и производственных помещениях. Однозначно сказать, какой материал лучше, невозможно, так как каждый по-своему хорош для определенной цели. Выбор зависит от теплоизоляционных качеств, финансовой возможности и личного предпочтения.

ZinCo: создай жизнь на крыше

Немецкая компания ZinCo является мировым лидером кровельного озеленения. За более чем полувековой период деятельности она разработала ряд уникальных технологий, позволяющих создавать на крыше зданий естественную зеленую среду с различными видами озеленения, от самых простых до самых настоящих садов на крыше. В настоящее время филиалы компании работают в 45 странах мира. Официальным представителем ZinCo в России и странах СНГ является компания «ЦинКо РУС», которая за годы своей работы уже реализовала множество интересных проектов.

Стоит отметить, что зеленые кровли, в том числе благодаря ZinCo, стали обычным явлением во многих странах уже несколько десятков лет назад. В России у кровельного озеленения история скромнее, но сейчас данный сегмент становится все более востребованным.

Руководитель Санкт-Петербургского офиса OOO "ЦинКо РУС" Сергей Яшенков вспоминает, что идея создать проект природной кровли, к которым также относятся «зеленые крыши», возникла еще в 2001 году. Оказалось, что это довольно сложный продукт, потребовавший глубокого предварительного ознакомления. «Начиная с 2003 года, мы стали изучать мировую практику по производству зеленых кровель. В России тогда этой темой практически никто не занимался, лишь изредка возникали подобные проекты у частных архитекторов и проектировщиков. Но в промышленных масштабах этого не было. Наибольший интерес у нас вызвала продукция лидера кровельного озеленения – компании ZinCo в Германии. В течение пяти лет мы изучали этот вопрос научными и практическими методами, исследовали возможность применения зеленых кровель в российском климате. В 2007 году, после того как наш опыт был признан успешным, в России открылся филиал немецкого концерна ZinCo, сотрудником которого я и являюсь»,- добавил Сергей Яшенков.

В настоящее время в активе «ЦинКо РУС» более 500 реализованных проектов. Среди них: озелененные кровли здания Союза Московских Архитекторов, архитектурного объекта «Городская Площадь» в Москва-Сити, павильона станции столичного метро «ЦСКА»; в Санкт-Петербурге эксплуатируемая кровля была создана на новом корпусе клиники ВМА МО и т.д. «ЦинКо РУС» очень плотно работает и с жилыми объектами. Многие ЖК в Москве, Санкт-Петербурге и других городах были возведены с озелененными крышами и стилобатами. Применяются системы ZinCo и в проектах индивидуального малоэтажного строительства.

«ЦинКо РУС» предлагает различные виды озеленения кровли. Компания работает как с плоскими, так и со скатными кровлями, в том числе, решая сложные задачи эксплуатации кровли (пешеходные зоны, проезжие части для тяжелого транспорта, спортивные и детские площадки и т.д.).

Качество на долгие годы

В чем же привлекательность озелененной кровли от ZinCo? Как отмечают в компании «ЦинКо РУС», в уникальности самих технологий и продуктов немецкого концерна. Используются они на практике достаточно давно, но постоянно дорабатываются и адаптируются, в том числе, под определенные географические особенности и отвечают всем современным требованиям. В частности, гарантия на решения ZinCo до 35 лет.

Кроме того, «ЦинКо РУС» контролирует весь комплекс строительно-монтажных работ по устройству крыш. Таким образом, обеспечивается качество исполнения проектного решения. За счет высокого качества технических решений и использования оригинальных материалов ZinCo, высокого профессионализма сотрудников «ЦинКо РУС» заказчик зеленой крыши может на длительные годы существенно сократить расходы на ее эксплуатацию.

По словам Сергея Яшенкова, в работе используются только оригинальные материалы ZinCo. Поставляются они из Германии. Также с 2015 года по программе импортозамещения некоторые материалы ZinCo начали производиться и в России. В целом, практически все продукты ZinCo обладают уникальными техническими характеристиками. «Приведу пример, у нас есть высокопрочная профилированная мембрана для эксплуатируемых кровель - Стабилодрейн SD30. Этот материал позволяет сократить сроки производства работ на две недели и организовать производство работ на кровле без отливки распределительной железобетонной плиты»,- добавляет он.

Знание-сила

Специалисты «ЦинКо РУС» не только занимаются озеленением кровель на множестве отечественных объектов, но и проводят большую просветительскую работу. Компания регулярно проводит семинары, на которых рассказывает о современных технологиях, материалах и трендах в сегменте озеленения и строительства эксплуатируемых крыш. Также представители «ЦинКо РУС» принимают участие в симпозиумах, международных и региональных конференциях. Таким образом, компания стоит в авангарде развития и популяризации зеленых технологий в строительстве в России.

Стоит добавить, что «ЦинКо РУС» является одним из разработчиков национального стандарта по озеленению крыш (ГОСТ Р 58875-2020). С 1 июня 2020 года он вступил в силу и должен способствовать реализации новых качественных проектов в данной сфере.

«Перед собой мы ставим множество планов и задач. Конечно же, их реализация будет во многом зависеть от того, как будет двигаться стройка в России. Хочу отметить, что я и мои коллеги, готовы делиться своим опытом и наработками, принимая участие в проектах с эксплуатируемыми кровлями различного назначения»,- подчеркнул Сергей Яшенков.

МАТЕРИАЛЫ ПО ТЕМЕ:

Здесь будет сад. Зеленые кровли становятся архитектурным трендом

«Зеленые стандарты» необязательного характера следовать или нет ?

Опыт одновременного строительства подземной и надземной частей здания методом up-doun

В условиях плотной городской застройки, а также дефицита свободных участков подземное строительство приобретает особую актуальность, однако местная специфика и гидрогеологические условия делают задачу возведения подземных объектов очень непростой. Это стимулирует инженеров использовать новые методы, которые обеспечивают безопасную эксплуатацию окружающей застройки, позволяют проводить подземные работы практически на любой глубине даже в самых сложных инженерных и геологических условиях. Одним из таких является метод up-down, или «вверх-вниз». Такой способ позволяет на нулевой отметке выполнить перекрытие и продолжить строительство одновременно как вверх, так и вниз. Данная технология является актуальной в современных условиях строительства, так как позволяет возводить здания с меньшим задействованием близлежащих территорий. В статье описан принцип технологии up-down, представлен порядок производства работ, рассмотрены основные преимущества и недостатки данного метода, приведены результаты геотехнического мониторинга окружающей застройки.

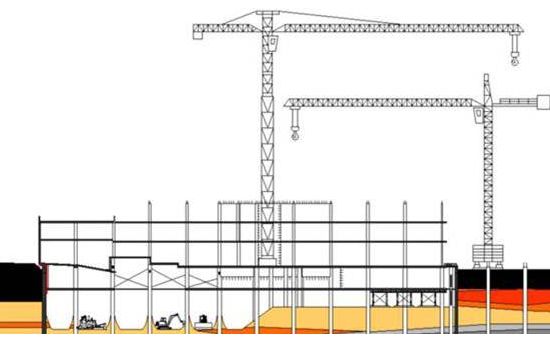

Основной областью применения метода up-down является устройство глубоких котлованов в пределах плотной городской застройки. Обычно этот метод используется при невозможности выполнения грунтовых анкеров вследствие стесненных условий и существующей развитой подземной части на соседних участках [1–7]. Кроме того, этот метод используется при малых допустимых деформациях окружающих зданий и сооружений. Явным преимуществом метода up-down является высокий темп строительства при устройстве высотной части (рис. 1).

Рис. 1. Схема производства работ по методу up-down

При многих преимуществах этого метода строительства он в большинстве случаев ведет к удорожанию строительного производства по сравнению со строительством в открытом котловане. Особую сложность представляет собой организация снабжения и логистики при подобном виде работ [8]. Следует отметить, что устройство подземной части по методу «вверх-вниз» требует высокой квалификации подрядчика и детальной проектной проработки [9].

Для производства работ по устройству подземной части при данном методе строительства используется технологии «стена в грунте» и струйная цементация грунта (Jet-grouting). Проектирование конфигурации стены выполняется с учетом особенностей технологического оборудования (гидрофрезы). В ходе подготовительных работ по контуру будущей ограждающей конструкции выполняется форшахта шириной 60…80 см и глубиной до 3,0 м. Стенки форшахты раскрепляются железобетонными монолитными конструкциями.

Разработка грунта в траншее и бетонирование выполняются под защитой глиняного тиксотропного раствора, приготовляемого из бентонитовой глины, что обеспечивает устойчивость стенок траншеи от обрушения. Параметры раствора корректируются при производстве работ на опытном участке.

Укладка бетонной смеси панелей ограждающей конструкции производится методом вертикального подъема трубы. Бетонирование стен под защитой глиняного раствора должно выполняться не позднее чем через 8 часов после образования траншеи в захватке. Бетонирование одной захватки проводится непрерывно на всю высоту. Между захватками выполняется холодный рабочий шов, а армирование захватки — сборными пространственными арматурными каркасами. Глубина ограждающей конструкции по данной технологии может достигать 25…30 м.

По грунтовым условиям «стена в грунте» может применяться в любых дисперсных грунтах.

При устройстве больших котлованов, внутри которых возводится здание или сооружение, ограждающие конструкции, выполненные методом «стена в грунте», используют как внешние стены подземной части. В этом случае нагрузка от здания передается на фундаменты, не связанные с ограждающими стенами.

При необходимости ограждающие конструкции, устраиваемые методом «стена в грунте», могут выполнять двойную функцию: являются и ограждением котлована, и конструктивным элементом.

Современные технологии позволяют устраивать конструкции подземных сооружений разных форм, но традиционные и наиболее часто встречающиеся — конструкции из прямолинейных стенок.

При наличии грунтов, содержащих твердые включения природного или техногенного происхождения (крупные валуны, обломки бетонных конструкций, каменной кладки и др.), при проходке траншеи используется техника, оснащенная фрезерным оборудованием, например, фирм «Бауэр», «Касагранде».

Использование грейферного оборудования, которым крупные включения извлекаются, может привести к деформированию стенки траншеи, падению уровня тиксотропного раствора и деформациям окружающего массива и близ расположенных зданий.

Для надежного уплотнения проблемных стыков между панелями траншейных стен, как показал опыт строительства, успешно может быть применена технология струйной цементации jet-grouting. Она заключается в разрушении и перемешивании грунта мощнонапорной струей цементного раствора, исходящего под высоким давлением из монитора, расположенного на нижнем конце буровой колонны. В результате в грунтовом массиве формируются сваи диаметром 0,6–1,5 м из нового материала — грунтобетона с достаточно высокими несущими и противофильтрационными характеристиками. При этом цементационные работы могут выполняться как снаружи ограждающих котлован стен, так и изнутри котлована до его разработки. С этой целью в зависимости от прогнозируемой величины раскрытия стыков с глубиной могут быть применены неармируемые или армируемые металлическими трубами грунтоцементные колонны диаметром 60 или 80 см.

Для разработки грунтового ядра внутри подземного сооружения, возводимого способом «стена в грунте», рекомендуется применять технологию, которая предусматривает разработку вначале центральной части грунтового массива на глубину одного яруса с сохранением по периферии нетронутых участков. Такой прием облегчает работу ограждающей конструкции. Затем монтируются распорные конструкции, и разрабатывается оставшаяся часть грунта. Одним из существенных преимуществ данных технологий является возможность устройства как отдельных, так и протяженных подземных конструкций с поверхности земли без экскавации котлована [10].

Производство работ по методу up-down считается одним из самых сложных видов строительного производства с геотехнической точки зрения и предусматривает комплексную программу мониторинга в период строительства здания [11].

- Характеристика объекта строительства

Рассматриваемая площадка строительства обладает практически всеми перечисленными осложняющими факторами:

Инженерно-геологические и гидрогеологические условия.

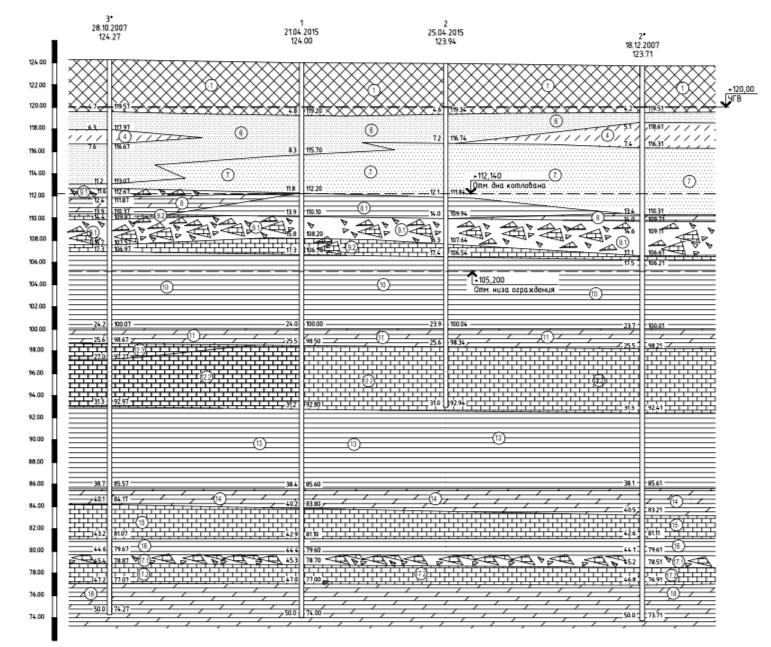

В геологическом строении площадки принимают участие следующие элементы (рис. 2): ИГЭ-1. Современные техногенные отложения, песчано-суглинистые грунты со щебнем кирпича. ИГЭ-2. Глина мягкопластичной консистенции. ИГЭ-3. Суглинки мягкопластичной и тугопластичной консистенции. ИГЭ-4. Супеси пластичные. ИГЭ-5. Пески пылеватые, средней плотности, водонасыщенные. ИГЭ-6. Пески мелкие, средней плотности, водонасыщенные. ИГЭ-7. Пески средней крупности, средней плотности, водонасыщенные. ИГЭ-8.1. Глина полутвердая. ИГЭ-8. Мергель малопрочный. ИГЭ-9.1. Известняк, разрушенный до щебня и дресвы. ИГЭ-9. Известняк малопрочный. ИГЭ-10. Глина полутвердая.

Подземная вода встречена на глубине 3,7…4,0 м от поверхности.

В представленных инженерно-геологических условиях, при наличии в основании значительной толщи слабых грунтов и высоком уровне грунтовых вод, основным требованием к ограждающей конструкции котлована является обеспечение минимального поступления воды в котлован и ограничение дополнительных вертикальных перемещений окружающей застройки. Для определения зданий и сооружений, на которые возможно влияние от строительства проектируемого, предварительно назначается 30-метровая зона, которая впоследствии уточняется расчетами. Выполняется обследование зданий, определяется история их строительства, техническое состояние основных конструктивных элементов. Величина допустимого влияния определяется исходя из условия обеспечения надежности здания и зависит от его технического состояния и конструктивной схемы.

Рис. 2. Инженерно-геологический разрез площадки строительства

Градостроительная и геотехническая ситуация.

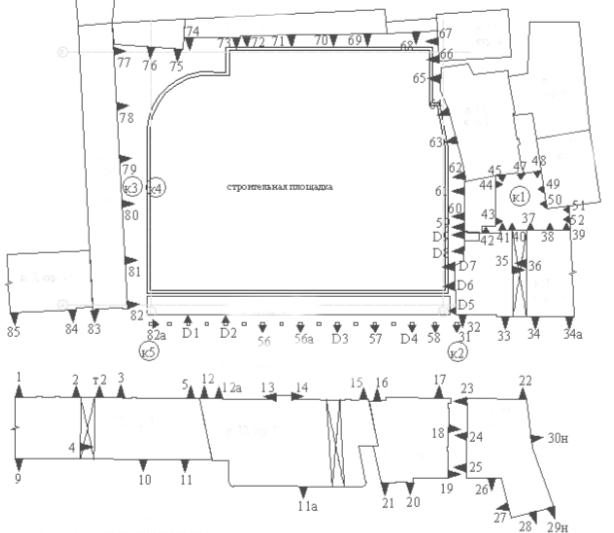

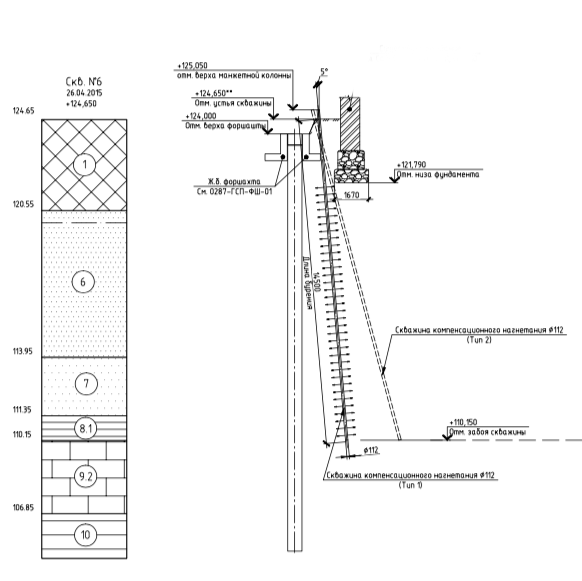

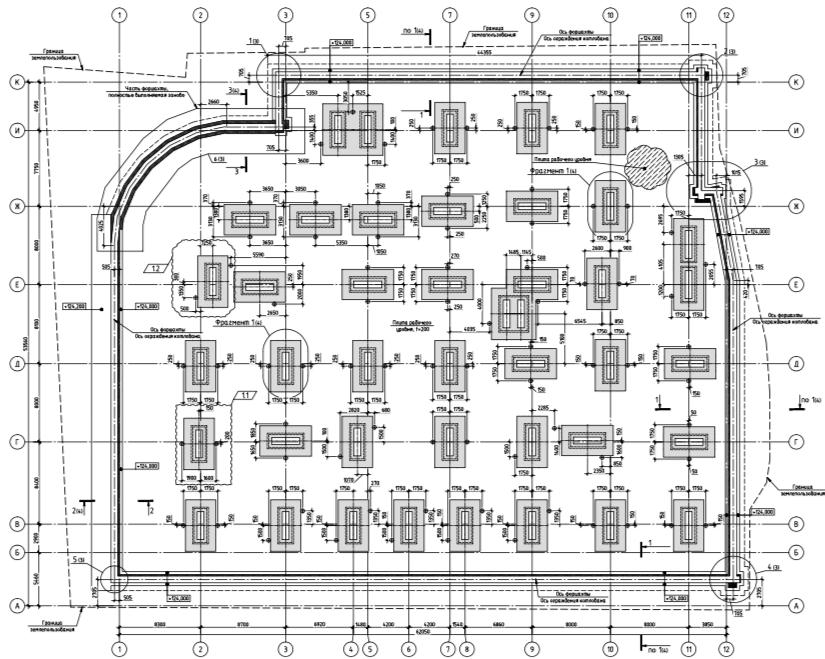

Строящееся здание возводится в существующем квартале исторической застройки на месте демонтированного здания. При этом по градостроительным условиям было необходимо сохранить исторический фасад здания, выходящий на улицу. В зону влияния строительства попадают 15 зданий, техническое состояние зданий по результатам обследования оценено как удовлетворительное, предельные дополнительные осадки этих зданий ограничены диапазоном 10…30 мм. Для обеспечения сохранности и механической безопасности зданий при производстве работ по строительству здания и в ходе его эксплуатации необходимо было выполнить комплекс работ по улучшению механических свойств грунтовых оснований (метод компенсационного нагнетания цементного раствора) и усилению конструкции фундаментов. На всех этапах производства работ был организован мониторинг за развитием вертикальных перемещений и техническим состоянием основных конструкций зданий. Схема расположения наблюдательных марок приведена на рис. 3.

Рис. 3. Схема размещения наблюдательных марок (вертикальные перемещения)

Характеристика строящегося здания.

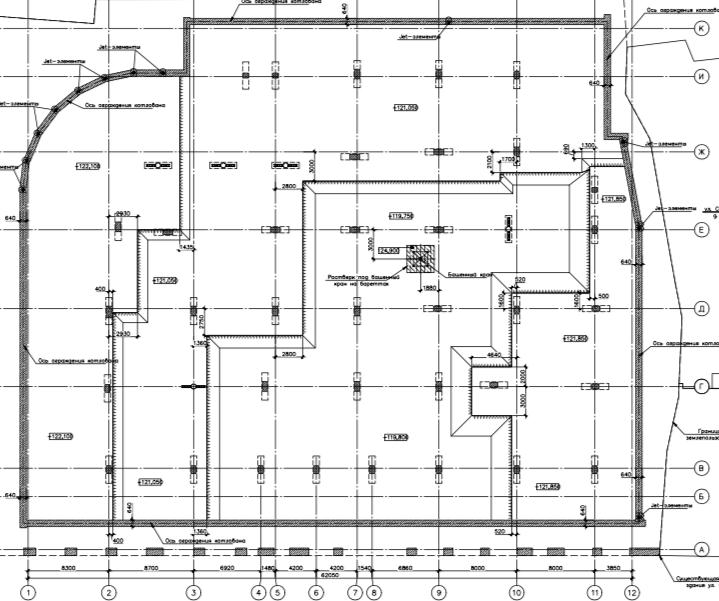

Здание монолитное, железобетонное, с максимальной отметкой верха 34,10 м, прямоугольной формы в плане, состоящее из 6-этажной надземной части и 3-этажной подземной части (гаража). Несущие конструкции — продольные и поперечные монолитные железобетонные стены и колонны. Максимальная глубина котлована 12,60 м. Способ разработки котлована up-down: заглубление под защитой дисков плит перекрытий с возможностью одновременного строительства вверх. Конструкция ограждения котлована: траншейная стена толщиной 640 мм, выполняемая гидрофрезерным оборудованием (базовая машина BAUER BG-28 с гидрофрезой BC-32). Фундамент — свайное поле со сваями-бареттами, опирающимися на однородный скальный грунт (известняки). Вся эксплуатационная нагрузка передается на сваи, железобетонная плита подстилающего слоя толщиной 250 мм не связывается со сваями.

2. Последовательность выполнения работ

Производство работ по устройству подземной части здания выполнялось в следующей последовательности:

Этап 1. Выполнение компенсационного нагнетания цементного раствора в грунтовое основание фундаментов зданий окружающей застройки. Усиление конструкции фундаментов зданий окружающей застройки. Устройство буроинъекционых свай в основании фундаментов сохраняемой части фасада (рис. 4).

Рис. 4. Схема выполнения работ по усилению грунтового основания фундаментов существующих зданий

Усиленный таким образом грунтовый массив является новым техногенным образованием, обладающим высокой степенью жесткости. Методика уплотнения позволяет уплотнять не только дисперсные связанные грунты (глины, суглинки, супеси), но и несвязанные дисперсные грунты (пески, насыпные техногенные грунты). Расширение возможностей применения технологии на широком спектре грунтов происходит за счет подбора качественной характеристики раствора, обеспечивающей ее высокую проникающую способность. Наличие грунтовых вод не является противопоказанием к применению высоконапорной инъекции.

Этап 2 (рис. 5). Выполнение форшахт для устройства ограждения по периметру подземной части здания и для выполнения свай-баретт. Производство работ по устройству монолитной железобетонной плиты рабочего уровня с направляющими гильзами для устройства скважин цементации. Бурение скважин и цементация скального грунта. После цементации вдоль периметра ограждения котлована образуется слой скального грунта с достаточными противофильтрационными свойствами для разработки вертикальных траншей

Рис. 5. Этапы устройства форшахт ограждения по периметру и баретт, цементации основания и бетонирования плиты рабочего уровня

Рис. 6. Этапы устройства ограждающей конструкции, свай-баретт и экскавации котлована

под защитой бентонитового раствора. Водопроницаемость зацементированных грунтов контролируется по величине удельного водопоглощения, установленного при гидравлическом опробовании контрольных скважин. В основании баретт формируется непрерывный пласт сплошного зацементированного скального массива с нормативным пределом прочности на одноосное сжатие — R_с≥11,0 МПа. Для контроля прочности выполняется отбор образцов и их лабораторные испытания.

Этап 3 (рис. 6). Устройство траншейной стены ограждения подземной части методом «стена в грунте» гидрофрезерным оборудованием (единичная заходка — 2800 х 640 мм) в две очереди по захваткам с заведением в водоупор (ИГЭ-10) не менее чем на один метр. Устройство замыкающих грунтобетонных элементов, выполняемых по технологии струйной цементации грунта (Jet-1), между криволинейными захватками с заведением до отметки кровли скального грунта (ИГЭ-8).

Этап 4. Устройство баретт (2800 х 640 мм) с «сердечниками» под временные и постоянные железобетонные и стальные колонны и баретт под башенный кран по технологии «стена в грунте».

Этап 5. Демонтаж форшахт и железобетонной плиты рабочего уровня. Устройство фундамента башенного крана. Срубка шламового бетона верхней части ограждения котлована на высоту 500 мм. Устройство обвязочной балки и периферийной части плиты перекрытия на отметке (-0.100) по инвентарной опалубке.

Этап 6. Поэтапная экскавация котлована до отметки -4,550 м. Демонтаж временных колонн.

Этап 7. Устройство монолитной железобетонной плиты перекрытия на отметке (-4.550) по бетонной подготовке. Устройство вертикальных несущих конструкций минус первого этажа.

Этап 8. Устройство центральной части плиты перекрытия с технологическими проемами на отметке (-0.100). Эта конструкция позволяет вести работы по устройству надземной части здания, поскольку опирается на ранее выполненные сваи баретты и не требует устройства фундаментной плиты на минус третьем уровне. Начало строительства надземной части здания без ограничения скорости производства работ и этажности.

Этап 9. Разработка грунта котлована малогабаритной техникой до отметки -8.500. Устройство монолитной железобетонной плиты перекрытия минус второго этажа на отметке -8.200.

Этап 10. Разработка грунта котлована малогабаритной техникой до отметки -12,600 м. Срубка и оформление оголовков баретт. Устройство дренажной системы по дну котлована. Устройство монолитной железобетонной плиты пола минус третьего этажа.

Этап 11. Устройство вертикальных несущих конструкций минус третьего этажа.

Этап 12. Завершение работ по устройству монолитной железобетонной плиты минус второго этажа. Устройство пандусов и лестничных маршей. Устройство внутренней вертикальной гидроизоляции и прижимной монолитной железобетонной стенки на минус третьем этаже. Для устройства монолитной прижимной стенки в перекрытиях были предусмотрены технологические гильзы-направляющие.

Этап 13. Устройство вертикальных несущих конструкций минус второго этажа. Устройство внутренней вертикальной гидроизоляции и прижимной монолитной железобетонной стенки на минус втором этаже.

Этап 14. Ликвидация временного технологического проема в железобетонной плите на отметке -0.100. Демонтаж временных колонн.

Этап 15. Демонтаж башенного крана. Демонтаж ростверка и баретт башенного крана. Устройство внутренней вертикальной гидроизоляции и прижимной монолитной железобетонной стенки на минус первом этаже. Устройство наружной вертикальной гидроизоляции стилобатной части здания и благоустройство территории.

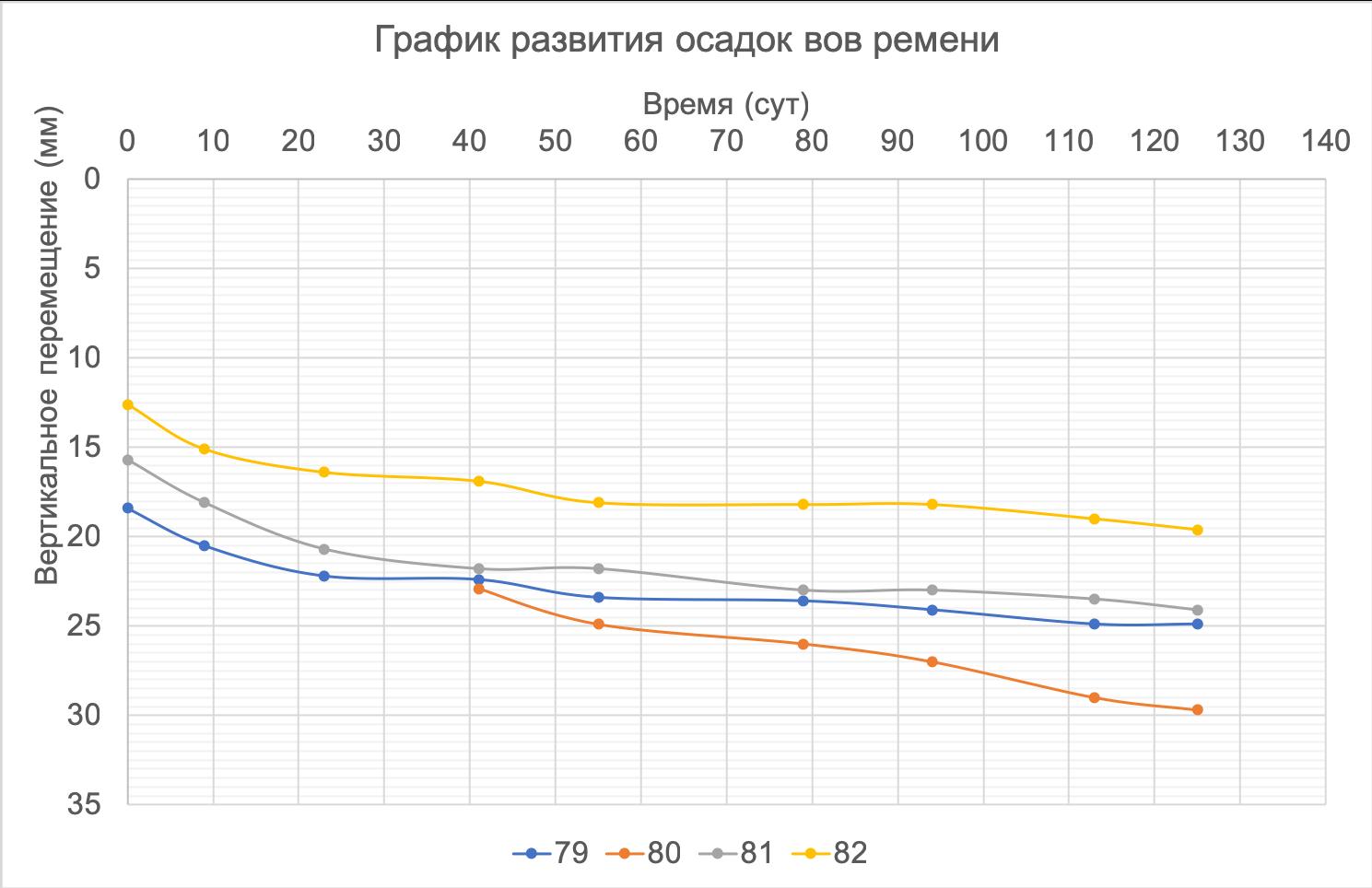

3. Геотехнический мониторинг

В ходе геотехнического мониторинга выполнялись высокоточные геодезические измерения отметок установленных деформационных марок, оценивалась динамика развития вертикальных перемещений зданий и проводилась визуальная оценка их технического состояния. Динамика развития наиболее интенсивных вертикальных перемещений показана на рис. 7. Вертикальные перемещения остальных марок имеют меньшие значения. Относительная разница дополнительных осадок фундаментов существующих зданий также не превысила предельно допустимого уровня.

Рис. 7. Динамика развития вертикальных перемещений деформационных марок

О стабилизации осадок зданий окружающей застройки можно судить по изменению скорости их развития, а она имеет явную тенденцию к снижению. Это можно хорошо проследить на графике построенных по данным наблюдений. Если в начальный период наблюдения она составляла 0,1…0,15 мм/сут, то через 90 суток она составила 0,03…0,45 мм/сут, следовательно, снизилась в 2,5 …3,0 раза. Такое снижение скорости развития абсолютной величины вертикальных перемещений свидетельствует о процессе их стабилизации.

Заключение

Выбор метода производства работ up-down по устройству здания в стесненных городских условиях оказался полностью оправданным. Использованные при реализации этого метода технологии позволили выполнить работы в установленные сроки, с качеством обеспечивающим механическую безопасность как строящегося объекта, так и окружающей застройки. Производство работ хотя и является технически сложным, но при надлежащем уровне мониторинга позволяет оптимизировать сроки проведения работ. Полученный в ходе строительства опыт может быть в дальнейшем использован при проектировании и строительстве объектов такого уровня сложности.

Литература

1. Абелев М. Ю. Особенности технологии проведения работ по устройству фундаментов: Учеб. пособие / М. Ю. Абелев, Б. М. Красновский. М.: Б. и., 1980. — 45 с.

2. Абелев М. Ю. Деформации сооружений в сложных инженерно-геологических условиях. М.: ЦМИПКС при МИСИ им. В. В. Куйбышева, 1982. — 290 c.

3. Строительство зданий и сооружений в сложных грунтовых условиях / [М. Ю. Абелев, В. А. Ильичев, С. Б. Ухов и др.]; под ред. М. Ю. Абелева. М.: Стройиздат, 1986. — 104 с.

4. Абелев М. Ю., Чунюк Д. Ю, Бровко Е. И. Выправление кренов высотных промышленных и гражданских зданий // Промышленное и гражданское строительство. 2016. — № 11. — С. 54–59.

5. Катценбах Р., Шмитт А., Рамм Х. Основные принципы проектирования и мониторинга высотных зданий Франкфурта-на-Майне. Случаи из практики // Реконструкция городов и геотехническое строительство. 2005. № 9. C. 80–99.

6. Конюхов Д. С. Строительство городских подземных сооружений мелкого заложения. М.: Архитектура, 2005. — 298 с.

7. Chang-Yu Ou. Deep Excavations. Theory and Practice. London: Taylor & Francis, 2006. — 532 p.

8. Щерба В. Г., Абелев К. М., Храмов Д. В., Сагалаков Г. В., Бахронов Р. Р. Особенности обеспечения объектов строительства монолитных многоэтажных зданий в стесненных городских условиях. //Вестник МГСУ. — 2008. — № 3. С. 146–149.

9. Юркевич П. Б. Возведение монолитных железобетонных перекрытий при полузакрытом способе строительства подземных сооружений //Подземное пространство мира. — 2002. — № 1. — С. 13–22.

10. Makovetskiy O., Zuev S. Practice device artificial improvement basis of soil technologies jet grouting. Procedia Engineering. — 2016. — Vol. 165: 15th Intern. sci. conf. Underground Urbanisation as a Prerequisite for Sustainable Development 12–15 Sept. 2016, St. Petersburg, Russia. — P. 504–509.

11. Маковецкий О. А. Зуев С. С. Опыт проведения испытаний баретты большой длины в условиях плотной городской застройки // Жилищное строительство. 2018. — № 9 —С. 13–18.

Авторы статьи:

М. Ю. АБЕЛЕВ, С. С. ЗУЕВ , Р. Р. АХМЕТШИН

Центр инновационных технологий в строительстве Института ДПО ГАСИС НИУ ВЩЭ

АО «Нью Граунд»