Химические добавки АО «Пигмент» для строительной индустрии

Андрей Перехрест, кандидат химических наук, руководитель Научно-технического центра добавок в строительные материалы, АО «Пигмент».

Аннотация

Стратегическим вектором развития АО «Пигмент» является расширение ассортимента и увеличение объема производства химических добавок в строительные материалы. Предприятие выпускает полимерные основы добавок в строительные материалы: полиметиленнафталинсульфонаты, поликарбоксилаты, меламино-формальдегидные суперпластификаторы, ацетоно-формальдегидные суперпластификаторы, а также комплексные добавки на их основе. За последние годы на АО «Пигмент» достигнут значительный прогресс в области синтеза полимерных основ добавок и производства комплексных рецептур.

Введение

АО «Пигмент» является многопрофильным химическим предприятием, обладающим 72-летним опытом выпуска химической продукции, в т. ч. тонкого органического синтеза. Предприятие признано одним из десяти наиболее динамично развивающихся химических предприятий РФ. В настоящее время предприятие выпускает широкий ассортимент продукции: пигменты, химические добавки в строительные материалы, стирол-акриловые дисперсии, лакокрасочные материалы, сульфаминовую кислоту, красители, оптические отбеливатели, присадки к бензинам, синтетические смолы, химическое сырье. В ассортиментном портфеле предприятия более 350 видов продукции.

Основная часть

Направление «Химические добавок в строительные материалы» является стратегическим для предприятия. В настоящее время данное направление представлено следующей продукцией:

- полимерные основы добавок в строительные материалы;

- готовые выпускные формы добавок для производства товарного бетона, ЖБИ, строительных растворов на основе полимеров собственного производства;

- химические добавки для производства изделий из гипса (в т. ч. гипсокартона);

- комплексные противоморозные добавки для товарного бетона, строительных растворов;

- интенсификаторы помола цемента.

Следует особо отметить, что в последние годы научными и производственными кадрами предприятия проведен большой объем работ по расширению ассортимента полимерных основ добавок в строительные материалы, внедрению в производство синтеза инновационных полимеров. Предприятие имеет возможности для производства добавок в строительные материалы в жидком и сухом виде.

Предприятие производит следующие полимерные основы добавок в строительные материалы:

- полиметиленнафталинсульфонаты (ПНС);

- поликарбоксилаты (ПК);

- меламин-формальдегидные иономеры (МФС);

- алифатические суперпластификаторы (АФ).

Предприятие традиционно производит ПНС для разных областей применения: диспергаторы красителей, производство бетонов и т. д. С 2015 года на предприятии проведен большой объем работ по модернизации производства ПНС, увеличению мощности производства (более чем в два раза), внедрению в производство новых марок. В качестве суперпластифицирующих добавок в бетоны на территории РФ и за ее пределами отлично зарекомендовали себя: «Кратасол Экстра», «Кратасол Экстра мА» (лауреат конкурса 100 лучших товаров России 2019 года), «Кратасол Экстра мБ», «Кратасол Премиум». Следует отметить, что предприятие для разработки новых технологий использует уникальную автоматизированную лабораторную установку синтеза ПНС (рис. 2).

На предприятии разработаны и внедрены оригинальные технологии стадий синтеза ПНС: сульфирования и поликонденсации. С 2017 года на предприятии налажено серийное производство кальциевой соли ПНС для производства гипсокартона «Кратасол Гипс Са» (с содержанием остаточного формалина менее 10 ppm). Благодаря совершенствованию технологии сульфирования, подбора оптимального молекулярно-массового распределения, внедрения инновационной технологии контроля синтеза на предприятии в 2020 году разработан и внедрен в промышленное производство «Кратасол Премиум». Данный продукт обладает высоким пластифицирующим эффектом, положительно влияет на набор прочности бетона. «Кратасол Премиум» обеспечивает повышение осадки конуса бетонной смеси от 4 до 22–24 см (при дозировке 0,4–0,5% по сухому веществу от массы цемента), при этом обеспечивается прирост ранней и марочной прочности на 8–10% в сравнении с бездобавочным составом.

АО «Пигмент» производит поликарбоксилатные основы добавок в бетоны с 2017 года. Значительные инвестиции были осуществлены в данное направление в период 2018–2021 гг., что позволило расширить ассортимент продукции, увеличить мощность производства более чем на 250%. В настоящее время предприятие производит водоредуцирующие поликарбоксилаты («Кратасол Flowcast», «Кратасол Flowcast NP»), поликарбоксилаты, регулирующие сохранность подвижности бетонной смеси («Кратасол Flowret» марки А, Б, В; «Кратасол Flowret Next»). Инсталляция высокоавтоматизированных современных схем синтеза, которые спроектированы с учетом собственного опыта, а также консультаций иностранных партнеров, позволяет гарантировать стабильность качества выпускаемой продукции. Следует отметить, что на предприятии создан парк емкостей хранения и усреднения выпускаемых поликарбоксилатов. Имеющийся ассортимент добавок позволяет конструировать добавки в зависимости от требуемых свойств бетонной смеси, бетона, особенностей используемых материалов. Так, сочетание поликарбоксилатов различной архитектуры, модификаторов, пеногасителей позволило получить комплексную водоредуцирующую добавку, обеспечивающую сохранность подвижности бетонной смеси на уровне 4 часов (рис. 1)

Рис. 1. Кинетика изменения подвижности бетонной смеси контрольного состава и бетонной смеси на основе «Кратасол ПК» марка Б (добавка на основе поликарбоксилатов «ТМ Кратасол»). При получении бетонной смеси использованы следующие материалы: цемент ПЦ 500 ДОН («Азия Цемент») — 350 кг/м3, гранитный щебень фракции 5–20 мм — 1050 кг/м3, песок (модуль крупности — 2,2) — 850 кг/м3. Температура бетонной смеси во время испытаний 24–26 оС

При этом значительный водоредуцирующий эффект гарантирует высокие прочностные показатели бетона в различные сроки твердения (рис. 2).

Рис. 2. Прочностные показатели бетона в различные сроки твердения на основе бездобавочного состава и состава на основе «Кратасол ПК» марка Б

Следует отметить, что накопленный опыт синтеза полимерных основ добавок в бетоны, создания рецептур готовых выпускных форм позволяет оперативно решать задачи производителей бетона. На рис. 3 представлен пример решения задачи обеспечения сохранности подвижности бетонной смеси при использовании мелкого песка (модуль крупности — 1,1).

Рис. 3. Кинетика изменения осадки конуса бетонной смеси на основе поликарбоксилатной добавки (распространенной на рынке РФ) и «Кратасол ПК» марка Б. Бетонная смесь получена на основе цемента ЦЕМ I 42,5 Н («Азия Цемент»), мелкого песка (модуль крупности — 1,1), гранитного щебня (фракция — 5–20 мм). Температура бетонной смеси во время проведения испытаний — 26–28 оС

АО «Пигмент» с 2015 года выпускает меламино-формальдегидный суперпластификатор «Кратасол МФС». Данный суперпластификатор является активным структурообразователем бетона, что обеспечивает высокие значения ранней и марочной прочности бетона, отсутствие воздухововлечения в бетонную смесь, высокое качество поверхности бетона на основе «Кратасол МФС» (рис. 4).

Рис. 4. Кинетика набора прочности бетона на основе «Кратасол МФС» (синий цвет) и аналога (красный цвет)

АО «Пигмент» наряду с возможностями по синтезу полимерных основ добавок в строительные материалы имеет большой опыт разработки и внедрения готовых выпускных форм на основе полимеров собственного синтеза. Так, при использовании системы «Кратасол ПФМ» и «Аэромикс» проведено строительство аэродрома в Сабуровке Саратовской области, при строительстве Амурского газоперерабатывающего завода использованы добавки «Кратасол ПФМ», «Кратасол УТ», «Кратасол Крио П», при строительстве стадиона «Ростов Арена» использована добавка «Кратасол Экстра» (фундаментные железобетонные плиты, балки для перекрытия трибун, железобетонная чаша стадиона), при строительстве жилых районов «Крутые Ключи» и «Кошелев Парк» в городе Самаре использованы добавки «Кратасол ПФМ», «Кратамикс», «Кратамикс Крио».

Особое внимание предприятие уделяет развитию направления по интенсификации помола цемента. С 2016 года предприятие выпускает интенсификаторы помола «ТМ Кратацем». Интенсификаторы помола «Кратацем» — комплексные продукты на основе поверхностно-активных веществ, иономерных полимеров собственного синтеза, модификаторов. Применение интенсификаторов помола «Кратацем» позволяет повысить производительность цементных мельниц на 10–30%, повысить текучесть цемента (соответственно увеличить скорость погрузки, выгрузки цемента, производительность линий упаковки цемента), повысить раннюю и марочную прочность цемента, снизить энергетические затраты на помол цемента на 10–20%. Технические специалисты АО «Пигмент» имеют опыт совместного со специалистами цементных заводов подбора оптимальной рецептуры интенсификатора помола цемента.

Заключение

Таким образом, за последние пять лет АО «Пигмент» достигло значительного прогресса в разработке, внедрении в производство полимерных основ добавок в строительные материалы, разработке и внедрении готовых выпускных форм добавок в бетоны, строительные растворы. Следует особо отметить успешную реализацию проекта по крупномасштабному производству поликарбоксилатов. При этом предприятие продолжает активно развивать направление «Производство добавок в строительные материалы». Так, с 2022 года планируется внедрение в производство химических добавок для сухих строительных смесей - сухих форм поликарбоксилатов (два базовых продукта), редиспергируемых полимерных порошков (три базовых продукта). Собственный научно-технический центр имеет обширный опыт решения сложных задач производителей строительных материалов. Также активно продолжаются работы по разработке поликарбоксилатных добавок. В 2022 году планируется внедрение в производство двух новых полимеров.

Светопрозрачные конструкции:легкость, прочность, экологичность

В современном строительстве на протяжении последних десятилетий прослеживается отчетливый тренд к увеличению площадей остекления как внутри зданий, так и на их фасадах. При этом расширяется применение светопрозрачных конструкций (СПК) на основе алюминия, доля которых на рынке растет с каждым годом.

Направления использования

Традиционным сегментом применения оконно-фасадных конструкций из алюминиевого профиля являются объекты социального и производственного назначения. По сей день основной объем потребления приходится на деловые и торговые центры, спортивные сооружения и т. п. Но участники рынка отмечают тенденцию к расширению использования алюминиевых светопрозрачных конструкций в жилищном строительстве. «До 2016 года основными проектами, куда мы поставляли свои системы, были административные и общественные здания. Появление в нашем портфеле новинок – SlimLine и Masterline, отличающихся разнообразием внешнего вида и улучшенными техническими характеристиками, – позволило нам значительно увеличить объем жилищных проектов», – поясняет директор филиала Reynaers Aluminium RUS в Северо-Западном регионе Сергей Колосов. «Изначальные возможности алюминиевых систем гораздо шире. Можно учесть хотя бы тот факт, что алюминиевые светопрозрачные конструкции можно устанавливать в регионах с сейсмичностью в 9 баллов. Не говоря уже о возможности исполнения противопожарных, бронированных и других специальных систем», – отмечает руководитель Северо-Западного представительства компании Schuco Нодар Тузбая.

Виды остекления

Говоря о применении светопрозрачных конструкций, можно выделить четыре укрупненных направления. Это внутренние перегородки, оконно-фасадные системы, крыши зданий (атриумы и зенитные фонари) и полностью остекленные помещения (террасы, теплицы и т. п.). В каждом из вышеупомянутых случаев в зависимости от поставленных задач и климатических условий целесообразным может быть как утепленное, так и холодное остекление.

Алюминий при высоких показателях прочности и долговечности отличает высокая теплопроводность, что послужило причиной сужения сферы его использования в северном климате. Но с появлением профилей с терморазрывом и алюмо-деревянных конструкций оконно-фасадные системы на основе алюминия увеличили долю в сегменте теплого остекления, сохраняя позиции в традиционной для вида области холодного остекления.

Потребительский спрос

По данным исследования «Фасадной академии», в 2017 году рынок алюминиевых конструкций для светопрозрачных фасадов составил около 18 тыс. т, а потребление алюминиевых конструкций для светопрозрачных фасадов – около 6, 5 тыс. кв. м. Доля рынка светопрозрачных алюминиевых конструкций растет – несмотря на то, что по стоимости такие системы превышают в большинстве случаев металлопластиковые аналоги.

Технологические особенности конструкций из алюминия:

Легкость и прочность

Использование алюминия благодаря его низкой плотности позволяет расширить площади остекления, не создавая дополнительных нагрузок на несущие конструкции. Это позволило строительной отрасли удовлетворить потребительский спрос на больший объем естественного освещения помещений, не приводя при этом к дополнительным затратам на увеличение запаса прочности конструкций в целом. Вес 1 кв. м металлопластикового окна с однокамерным стеклопакетом доходит до 35 кг, в то время как в алюминиевом исполнении он составит меньше 20 кг. «Панорамное остекление, французские балконы со створками высотой свыше 2,5 м сегодня перестают быть новинками, становясь с каждым днем все более широко используемыми благодаря прочности и легкости алюминиевого профиля», – отмечает Сергей Колосов. Помимо этого, алюминий отличает высокий уровень стойкости к температурным перепадам, деформациям и коррозии, а также высокая пожаробезопасность – материал не горит и не так-то легко плавится. Нодар Тузбая к основным преимуществам алюминиевых оконно-фасадных систем относит именно их «светопрозрачность», поясняя, что «за счет своих повышенных статических свойств алюминиевые и стальные системы могут удерживать больший вес и размеры стеклопакетов, при этом видимая часть самих конструкций сводится к минимуму».

Долговечность и экологичность

Такое неоспоримое преимущество конструкций из алюминия, как долговечность, изначально играло и продолжает играть весомую роль для потребителя. «Светопрозрачная конструкция из алюминиевого профиля соответствующего сплава и качества прослужит не менее 50 лет», – утверждает Сергей Колосов. Но необходимо отметить, что в последние годы все большую значимость приобретает экологический фактор. LEED, BREAM, GREEN ZOOM и другие системы экологической сертификации рекомендуют применение оконно-фасадных систем из алюминия. В качестве преимуществ данного материала указывается полное отсутствие выделений вредных веществ вне зависимости от условий эксплуатации, а также возможность 100%-ной переработки любого алюминиевого изделия. Помимо вышеперечисленного отмечаются и высокие звукозащитные свойства светопрозрачных алюминиевых конструкций, способных снизить уровень шума на 40 дБ.

Правильный дом – это каменный дом

Малоэтажное загородное домостроение в последнее время активно развивается. Дома строят как для постоянного, так и для сезонного проживания. Но в итоге человеку важно одно – получить максимально комфортное жилье. А правильный дом, в котором жить тепло и удобно, – это каменный дом.

В компании «ЛСР. Стеновые» – «дочке» одного из лидеров российского строительного рынка, «Группы ЛСР» – об этом правиле знают по собственному опыту. Компания является одним из крупнейших отечественных производителей стройматериалов, и за ее продукцию голосуют рублем чаще всего. Особенной популярностью у покупателей пользуются лицевой и рядовой кирпич, а также клинкер – фасадный и тротуарный (о нем подробнее читайте статью «Российский клинкер: эпоха возрождения», «Строительный Еженедельник, № 8, 2019»).

Надежная основа

Собственников будущего жилья и строителей, которые будут его возводить, беспокоит главный вопрос: как выбрать экономичный, но качественный современный материал, который обеспечит теплоизоляцию, экологичность и долговечность здания? Судя по наметившемуся тренду на рост использования газобетона для этих нужд (около 50% от всего малоэтажного строительства), принципиальный выбор потребителями уже сделан. И хозяева, и девелоперы коттеджных поселков все больше ориентируются на газобетон как основу будущего дома.

«Из какого материала должны быть возведены стены, чтобы дом получился прочным, теплым и красивым? Определенно, из каменных стеновых материалов. Особо широкое распространение на рынке получил именно газобетон. Его используют для строительства наружных стен, так как он обладает высокими теплозащитными свойствами», – подчеркивает коммерческий директор компании «ЛСР. Стеновые» Алексей Онищенко.

Чем же так хороши газобетонные блоки?

- Они удобны в использовании и легко поддаются обработке.

- Отличаются высокой прочностью.

- Низкий вес блоков и их геометрические характеристики снижают сроки строительства в сравнении с другими материалами.

- Огнестойкость.

- Обладают прекрасной шумозащитой и теплоизоляцией.

- Благодаря структуре газобетона воздух свободно проникает снаружи, в результате чего создается комфортный микроклимат в доме.

- Широкий ассортимент типоразмеров дает возможность строительства зданий любых форм.

- Небольшая цена в сравнении с подавляющим большинством стеновых материалов.

- Высокая морозостойкость. Можно считать, что газобетон является рекордсменом среди материалов, применяемых для строительства малоэтажных зданий. Об том говорит его способность без ущерба выдерживать 100 циклов замораживаний и оттаиваний при полном насыщении водой.

- Практически идеальная конфигурация газобетонных блоков (допускается отклонение до 1 мм) позволяет использовать тонкошовную кладку с применением специального клеевого раствора, что дает возможность экономить при строительстве.

«Решая, из какого материала лучше строить дом, выбирайте материал, обладающий высокой надежностью и хорошими теплоизоляционными свойствами. Газобетон соответствует всем этим критериям», – замечает Алексей Онищенко.

Все познается в сравнении

Чтобы оценить преимущества газобетона, давайте сравним его с деревянным брусом, одним из наиболее популярных строительных материалов.

Особенно среди своих «собратьев» выделяется газобетон марки ЛСР (AEROC) D400:

- Возможность строительства трех полных этажей из газобетона.

- Полностью негорючий материал. Огнестойкость конструкций до REI 240.

- Обладает достаточной паропроницаемостью, так называемой способностью «дышать».

- Морозостойкость не менее F100. Позволяет возводить здания сроком службы более 100 лет.

- Высокая звукоизоляция воздушного шума – не менее 47 дБ.

Легкость – в тренде

Чем тяжелее дом, тем дороже обходится ему фундамент, а качество обеспечить в таком случае еще сложнее. Особенно если строительство ведется на сложных грунтах – например, с низкой несущей способностью. В этом случае именно стены являются значительной составляющей в общем весе всего дома и, как следствие, в итоговой нагрузке на фундамент.

Выбрав наиболее легкий стеновой материал, можно значительно снизить нагрузку. И снова сравним брус и газобетон:

Дома из газобетона ЛСР (AEROC) марки D400 являются одними из самых легких – плотность этого материала практически в два раза ниже, чем у бруса при одинаковой влажности.

Еще один важный нюанс, который влияет на легкость конструкции, – это газобетонные перекрытия. Именно они в сочетании с газобетонными стенами дают будущему дому бюджетный, а главное, легкий фундамент и цоколь.

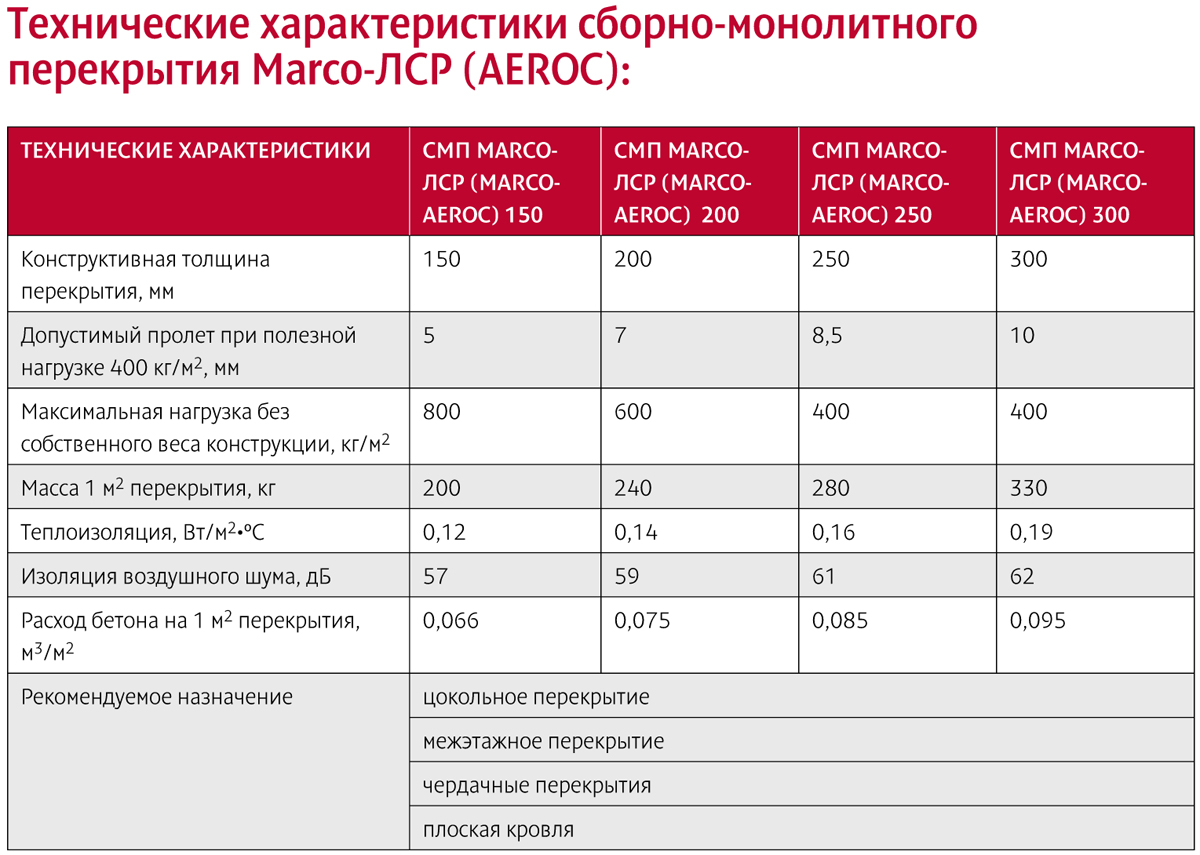

Перекрытия из газобетона марки Marco-ЛСР (AEROC) могут применяться в помещениях любой формы и вдобавок к легкости и доступности обладают таким немаловажным преимуществом, как хороший акустический комфорт.

Сокращение затрат при использовании перекрытий достигается за счет:

- снижения расхода бетона на 25–30% в сравнении с монолитным перекрытием;

- исключения из технологического процесса использования дорогостоящих элементов съемной опалубки и вспомогательных материалов;

- меньшей стоимости работ, благодаря меньшему времени их проведения;

- сокращения числа используемых технологических опор;

- проведения монтажных работ без применения грузоподъемных механизмов;

- исключения стяжки для выравнивания основания пола;

- снижения объема арматурных и подготовительных работ на строительной площадке;

- оптимизации конструкций здания, благодаря использованию перекрытий с разной несущей способностью и толщиной;

- снижения затрат на доставку элементов перекрытия на строительную площадку.

Экономия на всех этапах

Будущий дом должен быть не только теплым и комфортным для жизни, но и экономичным в процессе строительства и эксплуатации. Важно учитывать тот факт, что цена стенового материала не особо влияет на итоговую стоимость строительства. Гораздо больше средств «съедают» фундамент и отделка. Дом же из газобетона может обойтись и без внешней отделки. Это еще один неоспоримый плюс материала.

Но главное – это экономия в процессе эксплуатации. Например, дерево имеет свойство либо расширяться от влажности, либо усыхать. В результате в конструкции образуются продуваемые места. Все это ведет к потере тепла в доме и росту затрат на его обслуживание. Ничего подобного с домами из газобетона не происходит: в них тепло зимой и прохладно летом. За подобные теплоизоляционные свойства отвечают пузырьки воздуха, образующиеся в материале, которые берегут тепло. Стены из газобетона в 40 см дают примерно такой же эффект теплоизоляции, как кирпичные стены толщиной не менее 70 см. Экономия на отоплении может достигать 40%.

«Благодаря низкой теплопроводности газобетона существенно увеличивается энергоэффективность дома. Газобетонные блоки имеют почти идеальную геометрическую форму, поэтому швы кладки получаются очень тонкими, что позволяет экономить клей, а также улучшает теплоизоляцию и делает стены дома прочнее. Газобетон можно обрабатывать обычным ручным инструментом. Из него вырезают нестандартные элементы всевозможных размеров. Работать с газобетоном настолько просто, что с этим справится любой частный строитель, не говоря уже о профессионале», – уверен Алексей Онищенко.

В чем секрет?

Для производства газобетонных блоков используется безопасное сырье, основными компонентами которого являются кварцевый песок и цемент. А «волшебные пузырьки» образуют обычная известь и алюминий.

Основные сырьевые материалы (песок, цемент, известь) дозируют, перемешивают, а затем добавляют в очень малых количествах алюминиевый порошок. После формования и нарезки основного массива с помощью струн – начинается процесс автоклавного твердения. Таким образом, мы получаем прочный, экологически чистый, минерализованный и теплый стеновой материал.

Для выпуска качественной продукции нужны современные высокотехнологичные и высокопроизводительные (что обеспечивает сравнительно невысокую стоимость) производственные линии. Именно такие установлены на Сертоловском газобетонном заводе «Группы ЛСР».

Качество строительных материалов сложно оценить «на глаз». Прочность, теплопроводность и прочие характеристики можно проверить только на специальном оборудовании в лабораторных условиях. У Сертоловского газобетонного завода, производящего газобетон ЛСР (AEROC), такая лаборатория есть. Квалифицированные специалисты проводят всевозможные обследования и испытания. Помимо этого, продукция, выпускаемая на Сертоловском газобетонном заводе, получила аттестат аккредитации Центра испытаний строительных материалов и изделий – сертификат соответствия качества ГОСТ Р.

О популярности газобетона говорят цифры. Сегодня доля новых домов с использованием этого материала на рынке малоэтажного строительства близка к 50%. Заслуженным лидером продаж газобетон является и в Центрах строительных материалов «Группы ЛСР». При этом любой желающий может лично убедиться в его качестве на регулярных мастер-классах по работе с материалами производства «Группы ЛСР». Приглашаем всех оценить преимущество газобетона:

пр. Кима, 19

ул. Репищева, 10

пр. Народного Ополчения, 10

+7 (812) 334-87-87

Ежедневно: 09:00–20:00.

Интернет-магазин строительных материалов «Группы ЛСР»: sm.lsr.ru