Арматура

Современное строительство, как гражданское, так и промышленное, сложно представить без использования арматуры. Арматура строительная представляет собой стержни, которые в процессе монтажа собираются в необходимую конструкцию: сетку или каркас. Смонтированный каркас или сетку заливают бетонным раствором. Применение армирующего каркаса оправдано тем, что бетон отлично работает на сжатие, но плохо на растяжение. Арматура принимает на себя растягивающие нагрузки и перераспределяет их на массив. За счет этого удается добиться прочности и увеличения несущей способности железобетонных конструкций. Армированные конструкции в значительной мере меньше подвергаются растрескиванию.

Армконструкция должна иметь:

- Повышенную прочность

- Устойчивость к вибрации

- Высокую пластичность

- Стойкость к деформациям

- Инертность к коррозийным процессам

Разновидности арматуры

В зависимости от использования арматура бывает:

- Рабочей. Называется так, потому что преобладающе работает в связке с бетоном. Воспринимает растягивающие, реже сжимающие нагрузки возникающие от веса конструкции и внешних нагрузок.

- Монтажной. Монтажная арматура не воспринимает никаких нагрузок. Необходима для фиксации и удержании рабочей арматуры в запроектированном положении. Иногда монтажные стержни вынимают.

- Поперечной. Поперечная арматура устанавливается перпендикулярно продольным несущим стержням. Служит для воспрепятствования усилий сдвига и поперечной силы, и для предотвращения выпучивания продольных прутов арматурного каркаса. Собирает отдельные прутья в объемный каркас и обеспечивает конструкции пространственную работу.

- Распределительной. Данный тип арматуры необходим для перераспределения нагружающих усилий внутри монолитной конструкции. Связывается с рабочими прутами сваркой или проволочной скруткой.

В настоящее время в строительной индустрии используют два принципиально различных вида арматуры:

- Стальная. Производится в виде стальных прутов или бухт разной длины и диаметра сечения.

- Композитная. Изготавливается из органического сырья. И выполняет те же задачи, что и стальная.

Общая классификация стальной арматуры

Чтобы проще разбираться в арматурном каркасе, существует классификация по признакам.

По классам арматура бывает:

- А240. Выпускается сечением от 6 до 40 миллиметров из стали марки Ст3кп, Ст3пс и Ст3сп

- А400. В зависимости от марки стали, Ст5пс и Ст18сп, диаметр бывает 6- 40 миллиметров. Из марок 18Г2С производят прутья диаметром равным 40-80 миллиметров.

- А500. Делают профиль от 10 до 40 мм.

- А600. Производят пруты толщиной 10- 40 миллиметров.

- Ап600. 10-40 мм.

- А800. Данную арматуру изготавливают диаметром от 10 до 32 мм.

- А1000. Как и в предыдущем классе d=10-32 мм.

- В500. От 3 до 16 мм.

Индекс В означает, что арматура получена холоднодеформированным способом.

- Вр500. Выпускают 3-5 миллиметров в диаметре.

- Вр1200. d=8мм.

- Вр1300. Производят 7 миллиметров в диаметре.

- Вр1500. Выпускают диаметром 3 мм.

- Вр1600. Встречается 3-5 миллиметров.

Индекс К интерпретируется как арматура канатная.

- К1400. Производится d=15 мм.

- К1500. d=6-18 мм.

- К1600. Имеет размеры 6, 9, 11 ,12 ,15 миллиметров

- К1700. Данный прокат выходит с размерностью 6-9 мм. в диаметре.

По способу изготовления

- Горячекатанная.

- Холоднодеформированная

- Канатная

Производство арматурного проката

Изготовление арматуры начинается на металлургических комбинатах. Там из железной руды с добавлением угля получают чугун. Далее чугун переплавляют в сталь, добавляя в исходное сырье легирующие элементы. Они придают стали заданные свойства. В качестве легирующих химических веществ используют: марганец- Г, кремний-С, хром- Х, никель-Н, молибден-М, вольфрам- В, селен-Е, алюминий- Ю, титан- Т, ниобий- Б, ванадий- Ф, кобальт- К, медь- Д, бор-Р, азот-А, цирконий- Ц. Буквенный индекс через дефис говорит об обозначении химического элемента в маркировке стали.

Затем расплав подается на машину непрерывного разлива. Сталь сливается в распределитель, подается в кристаллизатор, а оттуда в специальные желоба, где и охлаждается. Изначально заготовки для будущей арматуры имеют квадратное сечение. В таком виде сырье для получения арматуры храниться до момента, когда отправиться на металлопрокатный стан. Перед тем как начать процесс формирования арматуры, заготовки разогревают в печи для увеличения пластичности. Температура разогрева зависит от марки стали. Важно не перегреть, чтобы не ухудшить показатели твердости будущего изделия. Недогрев тоже нежелателен, так как усложняет процесс вытягивания. Разогретые бруски пропускают через систему валков. Каждый блок валков имеет меньший размер по сравнению с предыдущим. При этом происходит утончение и удлинение заготовки, и формирование круглого профиля. Так получают проволоку катанку, которая может служить самостоятельным изделием и являться материалом для дальнейшей переработки, и горячекатанную арматуру. На заключительном этапе протягивания на арматуру наносятся насечки. Предусмотрены кольцеобразные, серповидные и комбинированные. Насечки, они же ребра, нужны для лучшего механического сцепления арматуры и бетона.

Холоднодеформированную арматуру- проволоку получают прокаткой на специальном станке до заданного диаметра. Применяют для производства катанку из высокоуглеродистой и низкоуглеродистой стали. Холоднодеформированный прокат выпускают размером в диаметре от 3 до 16 миллиметров.

Канатная арматура. Наиболее эффективная напрягаемая арматура выпускается в виде канатов. Представляет собой закрученные по спирали вокруг центральной проволоки проволочные нити. В производстве первое место занимает канатная арматура из семи нитей, но существуют 3, 19 проволочные канаты и арматурные пучки, состоящие из продольных не свитых проволок или канатов.

По типу профиля

- Гладкий. На поверхности изделия отсутствуют ребра. Пример гладкого профиля арматура А240

- Периодический. На поверхность изделия в процессе производства наносятся насечки перпендикулярно или под углом к продольной оси. Ребро на пруте арматуры отстоит от другого на одном и том же расстоянии, называемом периодом, по всей длине изделия. Отсюда происходит название ребристопрофильной арматуры- периодическая.

По условиям эксплуатации

- Ненапрягаемая. Ненапрягаемая арматура предназначена для формирования сеток, пространственных каркасов, армированных поясов в обычном состоянии.

- Напрягаемая. Применяется для производства предварительно напрягаемых железобетонных конструкций. Как известно, бетон чувствителен к усилиям растяжения и провисания. Для того чтобы нивелировать эти нагрузки бетону необходимо придать расчетное предварительное сжатие. Сжимающее усилие бетону придает напрягаемая арматура. Напряжение арматуры основано на том, что предварительно растянутый металл после снятия напряжения стремиться принять прежнюю первоначальную форму, то есть сжаться. Но если при этом арматурный материал обжат бетоном, то нагрузка сжатия передается на всю железобетонную конструкцию. Напрягают арматуру механическим, электротермическим, электромеханическим способом.

При механическом напряжении арматуру растягивают до расчетного значения винтовыми или гидравлическими домкратами.

При электротермическом способе под воздействием электрического тока происходит нагрев до 300-3500 С. За счет нагрева металл расширяется. Нагретую арматуру до охлаждения помещают между упорами, препятствующими ее укорачиванию. В процессе понижения температуры в прутах или канатах возникают растягивающие напряжения. Напряженную арматуру заливают бетоном и, после затвердения снимают напряжение. Сжимающая нагрузка передается на бетон за счет анкеров, которые закреплены на противоположных концах прутов арматуры, либо при помощи механического сцепления бетона за ребра арматурного прута. Электротермический способ хотя и менее трудоемок, но не обеспечивает точности соблюдения заданных параметров.

Электромеханический вобрал в себя технологические операции электротермического и механического способов растяжения.

Еще одним способом создания преднапряженных конструкций является способ натяжения на бетон. Заключается он в следующем. Перед заливкой бетонного раствора в форму помещают пластиковую трубу в расчетном месте. После застывания и вынимания трубы в массиве образуется канал. В него прокладывают арматуру и напрягают обычным способом. Затем канал бетонируют, анкеруют концы прутьев. Таким способом строятся длинномерные конструкции. Например, мосты. Натяжение на бетон позволяет прочно и надежно соединить сегменты пролета моста.

В настоящее время набирает популярность технология производства бетона на напрягающих цементах. Суть заключается в том, что бетон на напрягающем цементе во время затвердевания расширяется и растягивает арматуру. Так как арматура препятствует свободному расширению бетона, в массиве возникает сжимающее напряжение.

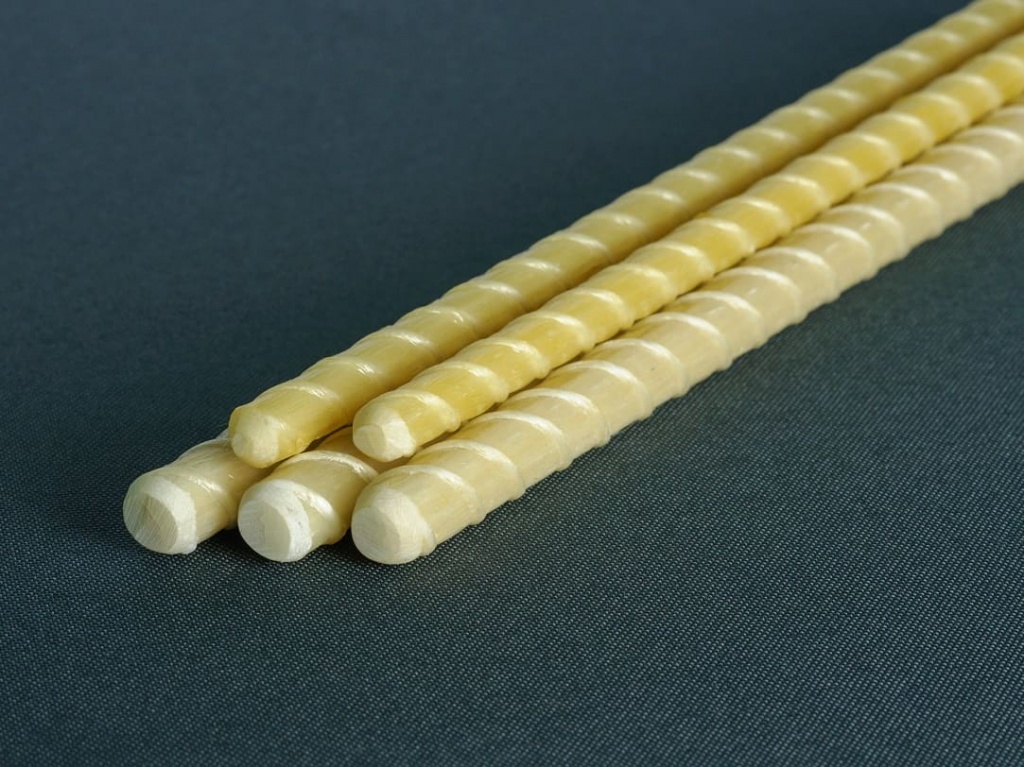

Композитная арматура

Арматура из композитных материалов получает все большее распространение. Композитная арматура производится:

- Стеклокомпозитная. Производится из тончайших нитей стекловолокна.

- Базальтокомпозитная. Выпускается из предварительно расплавленного природного материала базальта

- Углекомпозитная. Сырьем для производства служит углеволокно, состоящее из углеродных нитей.

- Арамидокомпозитная. Состоит из полиамидных волокон, которые обеспечивают высокую механическую прочность. Известно под торговой маркой «Кевлар».

Принцип производства сводится к тому, что расплавленное сырье вытягивается в нити на фильерных машинах и скрепляется в жгуты полимерной органической смолой. Выпускается толщиной от 4 до 32 мм. гладкой и рифленой фактуры. В зависимости от диаметра производится в бухтах – до 8мм, в прутах- при диаметре от 8 миллиметров. Получила широкое распространение в дорожном строительстве, в строительстве бассейнов; армировании фундаментов при частном строительстве и прочих ненагруженных фундаментов; в бетонных конструкциях, где есть угроза возникновения коррозии; при создании пешеходных и велосипедных дорожек; формировании арм. пояса в кирпичной или блочной кладке; устройстве отмосток вокруг зданий.

Сравнение стальной и композитной арматуры

Оба вида имеют свои достоинства и недостатки. Нельзя однозначно выделить какой-либо материал в лидеры по всем критериям. Для каждой конкретной задачи применима определенная арматура. Правильный выбор с экономической и технологической точки зрения может быть сделан только после грамотных проектных расчетов.

К плюсам стальной арматуры относится:

- При необходимости может соединяться методом сваривания. Этот момент важен если необходимо придать каркасу жесткость.

- Можно гнуть под любым углом на строительной площадке. В зависимости от конфигурации бетонного изделия стальная арматура способна повторить контур и при сгибе не создает напряжения в сторону разгибания. Значимый фактор, так как в углах стен и фундаментах не допускается прерывистость прутьев. Композитная арматура не способна сгибаться под углом в 90 градусов. При сгибе возникают силы, стремящиеся вернуть прут в исходное положение. Изогнутые композитные элементы арматуры можно заказать только на заводе. Согласно техническому заданию, их изготовят в нужном количестве

- Подходит для монолитного строительства многоэтажных зданий

- Есть возможность напряжения. Преднапряженные бетонные элементы хорошо работают на прогиб, обладают повышенной трещиностойкостью. За счет повышенной прочности есть можно уменьшить сечение изделия без снижения прочностных характеристик, поэтому требуется меньше расход бетона и стали.

- Обладает токопроводностью, это позволяет производить электропрогрев бетона в условиях низких температур. Свойство стальной арматуры проводить электрический ток полезно для создания системы заземления и молниеотведения. Композитная арматура, из-за физических характеристик непригодна для выполнения таких задач.

- Огнестойкость. Стальная арматура начинает приобретать избыточную пластичность и терять свои несущие свойства при 6000С. И в этом ее серьезный плюс. В то время как композитная размягчается при 250-3000 С. Нарушение арматурного каркаса может привести к обрушению здания.

- Простота работы на строй площадке. Со стальной арматурой привычно и просто работать в полевых условиях, соблюдая минимальные требования безопасности. При работе с композитными материалами, нужно надежно защищать кожу и слизистые и дыхательные пути от попадания органической пыли.

Достоинства композитной арматуры

- Невысокая стоимость. Производство полимерной арматуры значительно дешевле стальной.

- Коррозийная стойкость. Композитные материалы не подвержены коррозии, в то время как стальную арматуру необходимо защищать от прямого воздействия воздуха и влаги. Все виды пластиковой арматуры можно применять холодных в условиях, когда в бетон добавляют антиморозные добавки. Стальная арматура в бетоне с добавками активно коррозирует.

- Низкий коэффициент теплопроводности. Благодаря этому свойству исключается образование мостиков холода. Расширение при охлаждении сопоставимо с показателями расширения бетона, поэтому не происходит отслоения арматуры и трещин в толще бетона.

- Диэлектрические качества. Являются плюсом композитной арматуре при строительстве зданий и помещений, где присутствие посторонних электромагнитных полей нежелательно. Это исследовательские и центры МРТ, радиотехнические лаборатории и так далее.

- Простота транспортировки. Композитная арматура легче стальной в 5 раз. Продукция малого сечения, до 8 миллиметров сворачивается в бухты. Поэтому нет необходимости в специальном длинномерном транспорте для перевозки. Для частного домостроения пластиковую арматуру можно привезти на личном транспорте.

- Высокая удельная прочность. Прочность композитной арматуры выше прочности стальной примерно в 3 раза. Но композитные материалы уступают стали по модулю упругости. Это говорит о том, что армировать нагруженные объекты ни стекалопаластиковой, ни базальтопластиковой, ни прочими видами органических арматур нельзя. Композитная продукция не подходит для изготовления предварительно напряженных конструкций, потому что имеет огромные потери напряженности с течением времени. То есть со временем, в течение 5-7 лет в органической арматуре теряется усилие сжатия, и напряженность бетона резко снижается. При сохранении внешней нагрузки бетон начнет трескаться и крошиться.

Ориентируясь на приведенные преимущества, невозможно однозначно сказать: какая арматура лучше, надежнее, практичнее. Однозначно формируется вывод, что для каждого вида есть своя область применения. Стальную арматуру оправданно использовать в преднапряженных объектах: балках, фундаментных блоках, перекрытиях. И в ненапряженных изделиях: ленточных фундаментах, набивных фундаментах, плитных основаниях, колоннах, несущих конструкциях. Композитную рационально применять для усиления кладки, для фундаментов частного малоэтажного строительства на твердых, не пучинистых грунтах, при условии неразрывности армирования углов; для неответственного армирования: лестничных маршей, не несущих колонн, чаш бассейнов. При выборе арматуры важно опираться на обоснованное мнение проектировщика, подкрепленное расчетами показателей и характеристик, взятых из СП и СНиП.

С точностью до миллиметра. Лазерное сканирование в геодезии

Лазерное сканирование, несмотря на необходимость использования сравнительно дорогостоящего оборудования, все активнее применяется в геодезии, проектировании и строительстве сооружений.

Технологии проведения инженерных изысканий не стоят на месте. Специалисты рынка считают, что в настоящее время одним из самых быстрых и точных методов получения характеристик о сооружении и месте, где оно будет или уже расположено, является лазерное сканирование. Применять в России эту технологию в единичных случаях начали 10–15 лет назад. Сейчас лазерное сканирование уже распространено, хотя чаще всего специалисты используют более традиционные приборы.

Практично и выгодно

Руководитель направления капитального строительства IТ-компании КРОК Анна Фейнберг отмечает, что принцип технологии лазерного сканирования заключается в измерении расстояния от сканера до поверхности объекта и формировании на основе этого облаков точек с пространственными координатами. «Современные модели лазерных сканеров позволяют вести съемку со скоростью более миллиона точек в секунду и высокой точностью. В результате получается цифровая копия объекта, что позволяет использовать полученные данные для создания обмерных чертежей. Также это позволяет создать цифровую модель здания. Технология лазерного сканирования довольно популярна, поэтому, например, в Москве, проблем с тем, чтобы найти необходимое оборудование, не возникнет. При этом не все компании обладают компетенциями, позволяющими построить на основе облаков точек BIM-модель здания и затем вести в едином информационном пространстве работы, связанные с модернизацией и эксплуатацией здания», – добавляет она.

Именно возможность создания трехмерной цифровой визуализации, с последующим использованием в связке с BIM-технологиями, считает основным преимуществом лазерного сканирования генеральный директор компании «КБК Проект» Василий Костин. «Лазерное сканирование – это прежде всего сокращение сроков работ при увеличении точности. Что особенно важно при реализации новых проектов с точной географической привязкой. При этом в сравнении с традиционными методами экономическая выгода от использования технологии составляет 40–80%», – отмечает он.

Полевое лазерное сканирование, применяемое в геодезии, проектировании и строительстве, можно подразделить на три подвида: наземное, мобильное, воздушное. Выбор производят специалисты, в зависимости от особенностей работ.

Заместитель генерального директора ООО «Гильдия Геодезистов» Сергей Лазарев отмечает, что наиболее широкое распространение получило наземное лазерное сканирование, в связи с универсальностью и простотой метода, разнообразием и более низкой ценой оборудования. Оно наиболее активно используются в строительстве (строительный контроль, авторский надзор), ведении маркшейдерских работ (подсчет объемов, регулярные замеры и съемки), осуществлении реконструкции геометрически сложных объектов наследия.

«Ручные сканеры получили широкое распространение при исследовании протяженных объектов, а также небольших закрытых помещений, складов. Воздушное лазерное сканирование имеет самую высокую стоимость оборудования при существенных рисках поломок. Поэтому большого распространения оно пока не получило. Но исследовательско-конструкторские центры активно ведут работы по удешевлению такого оборудования, и в дальнейшем оно может практически полностью вытеснить аэрофотогеодезию с рынка», – прогнозирует Сергей Лазарев.

Широкий выбор

В настоящее время производителями отраслевых систем лазерного сканирования являются только зарубежные компании. На рынке представлены такие бренды, как Leica, Trimble, Topcon, Z+F, Riegl, Faro и др. В силу изначальной сравнительно высокой стоимости этой техники многим геодезическим и проектным организациям, особенно небольшим, она оказалась не по карману. Но в последние три-четыре года предыдущие линейки приборов подешевели и стали доступнее. Кроме того, на рынке практикуется аренда или покупка бывшего в употреблении лазерного оборудования.

Ценовые сегменты очень разные и зависят от предъявляемых к технике требований, рассказывает Сергей Лазарев. К примеру, наземный лазерный сканер Leica BLK360 имеет низкие точностные характеристики, невысокую дальность и соответственную низкую цену, порядка 2 млн рублей. Наиболее точный и «дальнобойный» (до 1 км) сканер Leica ScanStation P50 стоит уже около 15 млн. Необходимо также учитывать и цену программного обеспечения для обработки данных, она варьируется от 100 тыс. до 2 млн рублей. «На мой взгляд, наиболее технологичным оборудованием на рынке сегодня является наземный лазерный сканер Leica RTC360. Этой весной должна выйти на рынок новинка – Trimble X7, представленная в 2019 году на выставке InterGeo. Предположительно, она будет иметь более низкую стоимость при сравнимых характеристиках и сможет составить конкуренцию», – считает эксперт.

По мнению ведущего специалиста ООО «Геодезические приборы» Григория Жукова, лазерный сканер GLS-2000 японской компании Topcon, благодаря своим характеристикам и стоимости, на сегодняшний день является одним из наиболее универсальных и распространенных решений для лазерного сканирования. «Помимо высокой скорости, точности, возможности работы при минусовых температурах, прибор обладает большой дальностью съемки – до 350 м. Это делает его универсальным при выполнении самых разных работ. Такая особенность позволяет легко применять этот сканер при съемке городских территорий и насыщенных объектами промышленных зон, а также для съемки фасадов зданий, архитектурных памятников и многого другого. Прибор автономен и не требует дополнительных средств управления и сохранения данных. Все установки сканирования выполняются через встроенную панель управления, а данные накапливаются на обычной карте памяти стандарта SD», – добавил он.

Мнение

Сергей Лазарев, заместитель генерального директора ООО «Гильдия Геодезистов»:

– Главной технологической задачей геодезиста является предоставление достоверной и максимально полной информации о положении объекта в пространстве и его геометрических характеристиках. Основным видом оборудования, позволяющим в максимально быстрые сроки собирать большой объем информации, являются именно лазерные сканирующие системы. Они позволяют получить облако точек, в котором можно отследить огромное количество параметров исследуемого объекта.

Григорий Жуков, ведущий специалист ООО «Геодезические приборы»:

– Внедрение технологии лазерного сканирования позволяет получить массу преимуществ по сравнению с традиционными методами съемки. Основными ее достоинствами являются высокая скорость выполнения измерений, детальность съемки, а также полнота и точность получаемых результатов. Можно с уверенностью сказать, что эта технология открывает новые возможности для работы и дает необходимую информацию для развития современного метода трехмерного проектирования объектов.

От первого лица. Проблема неграмотного использования материалов и оборудования

Производители строительных материалов, специализированных приборов и оборудования стараются более плотно работать с подрядными организациями, чтобы повысить качество проводимых ими работ.

По мнению экспертов, более чем в двух третях случаев выявленного некачественного строительства виноват человеческий фактор. Представители организаций, непосредственно работающих на стройке, зачастую действуют не в соответствии с установленными требованиями. В частности, они технологически неправильно используют стройматериалы, с ошибками монтируют оборудование и приборы. Все это чревато серьезными ЧП, в том числе трагедиями. Причем иногда низкое качество проведенных строительных или монтажных работ объясняется не только халатностью, но и слабыми знаниями сотрудников подрядных организаций о том, как их необходимо проводить.

Представители производственного сектора отмечают, что качественная продукция не является абсолютной гарантией долговечности и надежности построенного объекта. Грамотное применение материалов – это всегда клиентский опыт. Одни четко соблюдают инструкции и обладают достаточными профессиональными навыками, другие могут упустить важные нюансы, что становится причиной преждевременных ремонтов.

Мера ответственности

Руководитель Службы качества корпорации ТЕХНОНИКОЛЬ Дмитрий Майоров рассказывает, что случаи неправильного применения стройматериалов компании возникают, к сожалению, регулярно. «Иногда сложно поверить, что это правда, пока не увидишь своими глазами. Например, в нашем ассортименте есть кровельный битумно-рулонный материал, на нижнюю сторону которого нанесены каналы, покрытые песчаной посыпкой, и полосы с битумным вяжущим. Таким образом, за счет наличия специальных вентканалов мы решили проблему вздутий. Однажды подрядчики на одном из объектов уложили материал нижней стороной, которая частично покрыта песком, наружу. Монтировать на такое покрытие второй слой гидроизоляции крайне сложно, поскольку песок будет препятствовать равномерному разогреву материала», – поясняет он.

В этом смысле помощь производителей на стадии строительства одинаково полезна и для заказчиков, и для подрядчиков, добавляет эксперт. Первые получают дополнительную уверенность, что результат окажется качественным, а вторые – экономят затраты, делая с первого раза работу в соответствии с технологией, а также повышают уровень знаний и мастерства.

Согласна с такой оценкой ситуации и генеральный директор АО «Фирма Изотерм» Виктория Нестерова. По ее словам, компания также неоднократно сталкивалась с тем, что при монтажных работах приборы отопления неправильно устанавливали, царапали, били, загрязняли строительными растворами и мусором так, что они переставали работать или начинали шуметь. «Когда компании производят монтаж приборов отопления, даже не открывая паспорта на продукцию и не интересуясь, как устанавливать конвектор и какие необходимы условия для его правильной эксплуатации, – трудностей не избежать. Примеров масса. И проблема здесь одна: строители очень легко и без привлечения к ответственности за негативные последствия отходят от первоначального проекта, который разрабатывали специалисты. Желание экономить на здоровье людей – очень частая история нашего строительного рынка», – отмечает эксперт.

По мнению Виктории Нестеровой, эта ситуация – не вопрос контроля производителей, это ответственность самих строителей перед своими покупателями. Чтобы избежать проблем при эксплуатации, достаточно грамотного технического контроля самой строительной компанией. При этом «Изотерм» в паспортах на продукцию, технических каталогах, на сайте и всеми иными способами доносит до монтажников правила установки своих приборов. «Кроме того, мы очень оперативно откликаемся на все вопросы наших заказчиков по монтажу и вообще по любому техническому вопросу. Наш 30-летний опыт работы позволяет нам решить самые сложные проблемы, которые возникают как в процессе стройки, так и в процессе эксплуатации приборов отопления», – подчеркивает она.

По мнению коммерческого директора ООО «ЛСР.Стеновые» Алексея Онищенко, на строительной площадке важны технический контроль со стороны заказчика и авторский надзор от архитекторов и проектных бюро. Производитель, в свою очередь, должен обеспечить грамотную консультацию клиенту при выборе материала и разработке проекта, рекомендуя к применению те технические решения, который оптимальны в каждом конкретном случае. Не менее важна поддержка производителей при подготовке специализированных регламентов для строителей, а также обучение их применению продукции.

«Зачастую нарушения строительных правил и требований проектной документации приводят к значительным затратам на исправление ошибок. Тем не менее, порой нестандартный подход в проектных решениях использования того или иного материала приводит к улучшению технических характеристик и эстетичному виду объекта. Один из таких примеров – применение в строительстве ограждений тротуарного клинкера. В нашей компании есть подразделение по работе с проектными организациями, которое взаимодействует с ведущими архитектурными мастерскими и проектными бюро. Мы всегда делимся с партнерами накопленным опытом, а также совместно вырабатываем новые решения», – отмечает Алексей Онищенко.

Поддержать и обучить

Представители производственного сектора помогают строителям не только «точечно», но и системно. Они проводят различные семинары, тренинги, вебинары как на своих, так и внешних площадках. В большинстве случаев такие занятия бесплатны. Они проводятся не только для представителей подрядчиков, но и для служб заказчика, торговых партнеров, специалистов служб надзора, муниципальных организаций. В ряде производственных компаний образовательное направление деятельности выделено в отдельную структуру, имеет свой штат специалистов, большие учебные площадки регионального и федерального уровня.

Некоторые такие центры сами производители именуют академиями. В частности, они есть у фирм ТЕХНОНИКОЛЬ, Сен-Гобен, UPONOR (системы водоснабжения), Fischer (крепежные системы) и др. Главная цель, отмечают участники рынка, – от первого лица эффективно донести до партнеров огромный объем знаний, связанных с применением тех или иных материалов или оборудования.

Дмитрий Майоров также напоминает, что в 2013 году в корпорации ТЕХНОНИКОЛЬ появилась Служба качества. «Наши инженеры работают во всех регионах России и помогают подрядчикам справляться с монтажом материалов – обучают, подсказывают, проводят обследования, мастер-классы. Ежегодно мы обследуем около 2 тыс. объектов. Помимо работы на объектах в начале строительного сезона, во всех регионах Служба качества проводит очные встречи с подрядчиками. На них мы получаем обратную связь, замечания и пожелания по материалам и сервисным услугам. Многие предложения затем внедряются», – говорит он.

Мнение

Дмитрий Майоров, руководитель Службы качества корпорации ТЕХНОНИКОЛЬ:

– Практика показывает, что качество стройматериалов – это не гарантия того, что объект, построенный с их применением, долго не потребует ремонта, будет надежным и долговечным. С одним и тем же материалом различные специалисты могут работать совершенно по-разному. Накладывает отпечаток уровень профессионализма, знаний, в конце концов, пресловутый человеческий фактор. С этой точки зрения, со стороны производителя скорее нужна поддержка, а не контроль. Наша задача, как производителя, помочь подрядчикам, вовремя донести информацию о новых решениях, при необходимости обучить, указать на ошибки и объяснить, как делать правильно.