Как получить высокопрочный промышленный бетонный пол?

Промышленный бетонный пол может быть базовым и финальным напольным покрытием. Задействуют его не только на производственных объектах, но и в большинстве торговых, офисных центрах, в общественных зданиях. Благодаря современным технологиям промышленные бетонные полы не только улучшили и без того качественные характеристики по износостойкости и прочности, но и стали иметь интересные дизайнерские решения.

Под длительной защитой

В настоящее время все активнее при строительстве различных объектов задействуются промышленные полы с топпингом - специальной смесью, укрепляющей верхний слой бетонного покрытия. Топпинги имеют свои разновидности (на основе кварца, корунда или металла), а также различаются по способу нанесения (сухой на бетонную поверхность, влажный на влажную, влажный на сухую).

По словам менеджера по продукту «Промышленные полы» Master Builders Solutions, ООО «МБС Строительные системы» Дарьи Волововой, при выборе топпинга важно знать, каковы будут условия эксплуатации пола на объекте. В первую очередь важны такие показатели, как истирающая и ударная нагрузка, к тому же вид наполнителя значительно влияет на показатель износостойкости упрочняющей смеси. Но, при этом, долговечность готового пола зависит и от множества других факторов. Бывают ситуации когда хорошо выполненный пол с кварцевым топпингом эксплуатируется лучше, чем пол с корундовым топпингом, затертым в сложных условиях. Также на рынке есть т.н. литые топпинги, технология нанесения которых отличается от традиционной порошковой. Как правило, такие топпинги в момент нанесения не рассыпаются на поверхность бетона в сухом виде, а укладываются слоем затворенного водой материала. С точки зрения конечных характеристик такой вариант более предпочтителен, так как финишный слой пола состоит из чистого упрочнителя, а не перемешанного с бетоном в процессе укладки.

По словам менеджера по продукту «Промышленные полы» Master Builders Solutions, ООО «МБС Строительные системы» Дарьи Волововой, при выборе топпинга важно знать, каковы будут условия эксплуатации пола на объекте. В первую очередь важны такие показатели, как истирающая и ударная нагрузка, к тому же вид наполнителя значительно влияет на показатель износостойкости упрочняющей смеси. Но, при этом, долговечность готового пола зависит и от множества других факторов. Бывают ситуации когда хорошо выполненный пол с кварцевым топпингом эксплуатируется лучше, чем пол с корундовым топпингом, затертым в сложных условиях. Также на рынке есть т.н. литые топпинги, технология нанесения которых отличается от традиционной порошковой. Как правило, такие топпинги в момент нанесения не рассыпаются на поверхность бетона в сухом виде, а укладываются слоем затворенного водой материала. С точки зрения конечных характеристик такой вариант более предпочтителен, так как финишный слой пола состоит из чистого упрочнителя, а не перемешанного с бетоном в процессе укладки.

Несмотря на то, что классическая «порошковая» технология упрочнения бетонных полов очень распространена на рынке, добавляет эксперт, она является одной из самых сложных с точки зрения соблюдения нюансов выполнения работ. Большая доля успеха лежит в хорошо подобранной рецептуре бетона и стабильности характеристик бетонной смеси в течение каждой заливки. Также большое значение имеют условия производства работ. Топпинги, как любой цементный материал, требуют правильного температурно-влажностного ухода непосредственно после окончания работ, а также контроля условий окружающей среды в процессе монтажа.

«В 2020 году ввиду активного роста сегмента логистики, когда открывались и расширялись складские площади интернет-магазинов, топпинги, на мой взгляд, стали покупаться активнее. При этом, спрос на ремонт и обновление старых бетонных полов становится все более актуальным в последнее время. Мы это видим по большому количеству запросов на технологию выполнения т.н. топпинга по старому бетону - тонкослойного высокопрочного финишного покрытия MasterTop 135PG или MasterTop 450PG. Эти материалы позволяют обновить существующий бетонный пол без значительного поднятия отметки пола»,- подчеркивает Дарья Воловова.

Руководитель Учебно-Технического Центра АО «ГЛИМС-Продакшн» Владимир Хрипунов продолжая тему сообщил, что в настоящее время основные требования при обустройстве промышленных полов предъявляются к марочной прочности бетонной смеси, от которой зависят все остальные свойства готового напольного покрытия - стойкость к истиранию, внешний вид и прочее. Кроме того, для торговых и выставочных залов высокое значение имеет возможность колеровки напольного покрытия. Хотя в данном сегменте встречаются и требования в стиле индустриальный лофт. Например, все напольные покрытия торговых центров «Леруа мерлен» серые – как классические промышленные полы.

Руководитель Учебно-Технического Центра АО «ГЛИМС-Продакшн» Владимир Хрипунов продолжая тему сообщил, что в настоящее время основные требования при обустройстве промышленных полов предъявляются к марочной прочности бетонной смеси, от которой зависят все остальные свойства готового напольного покрытия - стойкость к истиранию, внешний вид и прочее. Кроме того, для торговых и выставочных залов высокое значение имеет возможность колеровки напольного покрытия. Хотя в данном сегменте встречаются и требования в стиле индустриальный лофт. Например, все напольные покрытия торговых центров «Леруа мерлен» серые – как классические промышленные полы.

Оптимальное обустройство

При заливке промышленных бетонных полов очень часто используется несъемная опалубка, а также рельс-формы. Данные системы помогают оптимальному проведению работ и улучшает качество напольного покрытия.

Руководитель проектного отдела ООО «Пейкко» Игорь Тихонов отмечает, что несъемная опалубка не требует демонтажа после заливки бетона, что экономит время и рабочую силу. За счет своей конструкции она одновременно выполняет функцию деформационного шва. Использование такой системы обеспечивает более быстрый и легкий способ укладки бетона, а также получение полов высокого качества, не требующих технического обслуживания. Несъемную опалубку можно использовать при устройстве полов толщиной от 100 мм на грунтовом основании или бетонной подготовке. С экономической точки зрение применение несъемной опалубки позволяет избежать дорогостоящего ремонта с заменой чернового и основного покрытия; повышает устойчивость к динамическим нагрузкам; обеспечивает долговечность конструктивной основы.

Руководитель проектного отдела ООО «Пейкко» Игорь Тихонов отмечает, что несъемная опалубка не требует демонтажа после заливки бетона, что экономит время и рабочую силу. За счет своей конструкции она одновременно выполняет функцию деформационного шва. Использование такой системы обеспечивает более быстрый и легкий способ укладки бетона, а также получение полов высокого качества, не требующих технического обслуживания. Несъемную опалубку можно использовать при устройстве полов толщиной от 100 мм на грунтовом основании или бетонной подготовке. С экономической точки зрение применение несъемной опалубки позволяет избежать дорогостоящего ремонта с заменой чернового и основного покрытия; повышает устойчивость к динамическим нагрузкам; обеспечивает долговечность конструктивной основы.

По словам эксперта, рельс-формы оптимальны для создания полов в небольших промышленных помещениях, таких как: гаражи, площадки подземных или крытых автостоянок. Также они применяются при устройстве бетонной стяжки поверх плиты перекрытия. Для устройства промышленных полов большой площади применяются деформационные профили, обеспечивающие передачу усилий с одной карты заливки на другую. Их стоимость в сравнении с рельс-формами существенно выше и зависит от конструктивного исполнения.

«Рынок промышленных полов постоянно развивается, появляются современные виды топинговых покрытий, улучшаются прочностные характеристики. Системы деформационных профилей также совершенствуются, учитывая потребности рынка. Увеличивается несущая способность систем для передачи усилий, улучшается форма силовых профилей, обеспечивая максимально ровное сопряжение с поверхностью бетонной плиты. В частности, не так давно появилась новая система профилей, выполненных в форме синусоиды. Данные профили успешно применяются в зоне интенсивного движения специальной техники с роликовыми колесами. В ближайшее время наша компания планирует выпуск деформационных швов с силовыми профилями в такой форме»,- сообщил Игорь Тихонов.

При ремонте бетонного пола часто проводится и его фрезеровка. Это позволяет ускорить сроки, а также качество ремонта. Генеральный директор "Швамборн Рус" Иван Минчев обращает, что при выборе фрезеровальной (шлифовальной) машины следует правильно оценить экономическую выгоду использования более дорогой или дешевой модели, ее технологические характеристики, срок службы, бренд и т.д. Также, добавляет он, важно четкое соблюдение правил эксплуатации данного оборудования. В частности, фрезерный ротор, ламели и оси ротора нужно проверять на пригодность после каждой эксплуатации и при необходимости заменить на новые. Фрезеровальная машина по бетону всегда должна работать вместе со соответствующим пылесосом – это единый рабочий комплекс. Как и каждый автомобиль, она должна проходить техническое обслуживание раз в году.

При ремонте бетонного пола часто проводится и его фрезеровка. Это позволяет ускорить сроки, а также качество ремонта. Генеральный директор "Швамборн Рус" Иван Минчев обращает, что при выборе фрезеровальной (шлифовальной) машины следует правильно оценить экономическую выгоду использования более дорогой или дешевой модели, ее технологические характеристики, срок службы, бренд и т.д. Также, добавляет он, важно четкое соблюдение правил эксплуатации данного оборудования. В частности, фрезерный ротор, ламели и оси ротора нужно проверять на пригодность после каждой эксплуатации и при необходимости заменить на новые. Фрезеровальная машина по бетону всегда должна работать вместе со соответствующим пылесосом – это единый рабочий комплекс. Как и каждый автомобиль, она должна проходить техническое обслуживание раз в году.

Опыт одновременного строительства подземной и надземной частей здания методом up-doun

В условиях плотной городской застройки, а также дефицита свободных участков подземное строительство приобретает особую актуальность, однако местная специфика и гидрогеологические условия делают задачу возведения подземных объектов очень непростой. Это стимулирует инженеров использовать новые методы, которые обеспечивают безопасную эксплуатацию окружающей застройки, позволяют проводить подземные работы практически на любой глубине даже в самых сложных инженерных и геологических условиях. Одним из таких является метод up-down, или «вверх-вниз». Такой способ позволяет на нулевой отметке выполнить перекрытие и продолжить строительство одновременно как вверх, так и вниз. Данная технология является актуальной в современных условиях строительства, так как позволяет возводить здания с меньшим задействованием близлежащих территорий. В статье описан принцип технологии up-down, представлен порядок производства работ, рассмотрены основные преимущества и недостатки данного метода, приведены результаты геотехнического мониторинга окружающей застройки.

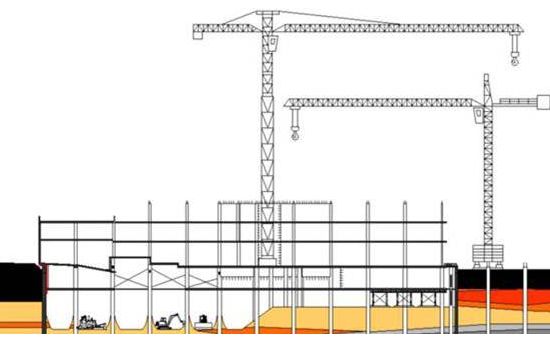

Основной областью применения метода up-down является устройство глубоких котлованов в пределах плотной городской застройки. Обычно этот метод используется при невозможности выполнения грунтовых анкеров вследствие стесненных условий и существующей развитой подземной части на соседних участках [1–7]. Кроме того, этот метод используется при малых допустимых деформациях окружающих зданий и сооружений. Явным преимуществом метода up-down является высокий темп строительства при устройстве высотной части (рис. 1).

Рис. 1. Схема производства работ по методу up-down

При многих преимуществах этого метода строительства он в большинстве случаев ведет к удорожанию строительного производства по сравнению со строительством в открытом котловане. Особую сложность представляет собой организация снабжения и логистики при подобном виде работ [8]. Следует отметить, что устройство подземной части по методу «вверх-вниз» требует высокой квалификации подрядчика и детальной проектной проработки [9].

Для производства работ по устройству подземной части при данном методе строительства используется технологии «стена в грунте» и струйная цементация грунта (Jet-grouting). Проектирование конфигурации стены выполняется с учетом особенностей технологического оборудования (гидрофрезы). В ходе подготовительных работ по контуру будущей ограждающей конструкции выполняется форшахта шириной 60…80 см и глубиной до 3,0 м. Стенки форшахты раскрепляются железобетонными монолитными конструкциями.

Разработка грунта в траншее и бетонирование выполняются под защитой глиняного тиксотропного раствора, приготовляемого из бентонитовой глины, что обеспечивает устойчивость стенок траншеи от обрушения. Параметры раствора корректируются при производстве работ на опытном участке.

Укладка бетонной смеси панелей ограждающей конструкции производится методом вертикального подъема трубы. Бетонирование стен под защитой глиняного раствора должно выполняться не позднее чем через 8 часов после образования траншеи в захватке. Бетонирование одной захватки проводится непрерывно на всю высоту. Между захватками выполняется холодный рабочий шов, а армирование захватки — сборными пространственными арматурными каркасами. Глубина ограждающей конструкции по данной технологии может достигать 25…30 м.

По грунтовым условиям «стена в грунте» может применяться в любых дисперсных грунтах.

При устройстве больших котлованов, внутри которых возводится здание или сооружение, ограждающие конструкции, выполненные методом «стена в грунте», используют как внешние стены подземной части. В этом случае нагрузка от здания передается на фундаменты, не связанные с ограждающими стенами.

При необходимости ограждающие конструкции, устраиваемые методом «стена в грунте», могут выполнять двойную функцию: являются и ограждением котлована, и конструктивным элементом.

Современные технологии позволяют устраивать конструкции подземных сооружений разных форм, но традиционные и наиболее часто встречающиеся — конструкции из прямолинейных стенок.

При наличии грунтов, содержащих твердые включения природного или техногенного происхождения (крупные валуны, обломки бетонных конструкций, каменной кладки и др.), при проходке траншеи используется техника, оснащенная фрезерным оборудованием, например, фирм «Бауэр», «Касагранде».

Использование грейферного оборудования, которым крупные включения извлекаются, может привести к деформированию стенки траншеи, падению уровня тиксотропного раствора и деформациям окружающего массива и близ расположенных зданий.

Для надежного уплотнения проблемных стыков между панелями траншейных стен, как показал опыт строительства, успешно может быть применена технология струйной цементации jet-grouting. Она заключается в разрушении и перемешивании грунта мощнонапорной струей цементного раствора, исходящего под высоким давлением из монитора, расположенного на нижнем конце буровой колонны. В результате в грунтовом массиве формируются сваи диаметром 0,6–1,5 м из нового материала — грунтобетона с достаточно высокими несущими и противофильтрационными характеристиками. При этом цементационные работы могут выполняться как снаружи ограждающих котлован стен, так и изнутри котлована до его разработки. С этой целью в зависимости от прогнозируемой величины раскрытия стыков с глубиной могут быть применены неармируемые или армируемые металлическими трубами грунтоцементные колонны диаметром 60 или 80 см.

Для разработки грунтового ядра внутри подземного сооружения, возводимого способом «стена в грунте», рекомендуется применять технологию, которая предусматривает разработку вначале центральной части грунтового массива на глубину одного яруса с сохранением по периферии нетронутых участков. Такой прием облегчает работу ограждающей конструкции. Затем монтируются распорные конструкции, и разрабатывается оставшаяся часть грунта. Одним из существенных преимуществ данных технологий является возможность устройства как отдельных, так и протяженных подземных конструкций с поверхности земли без экскавации котлована [10].

Производство работ по методу up-down считается одним из самых сложных видов строительного производства с геотехнической точки зрения и предусматривает комплексную программу мониторинга в период строительства здания [11].

- Характеристика объекта строительства

Рассматриваемая площадка строительства обладает практически всеми перечисленными осложняющими факторами:

Инженерно-геологические и гидрогеологические условия.

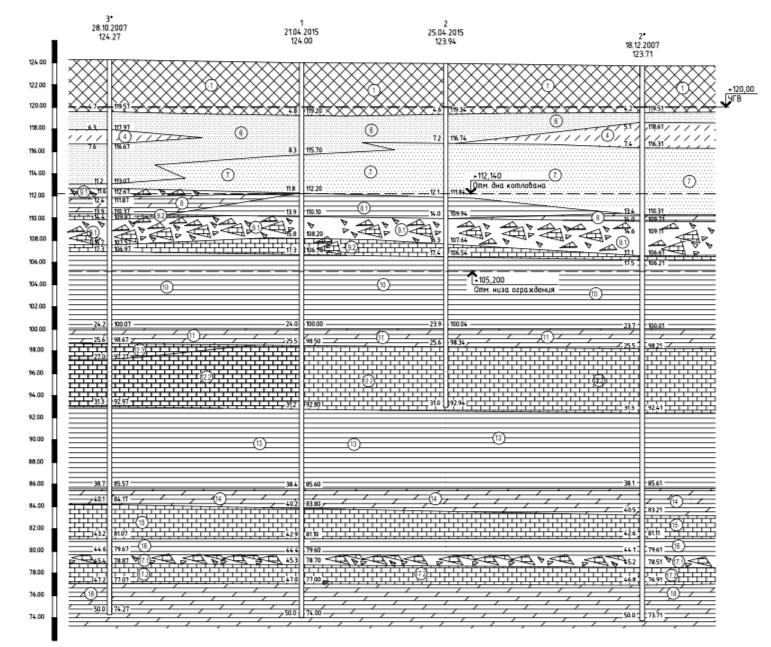

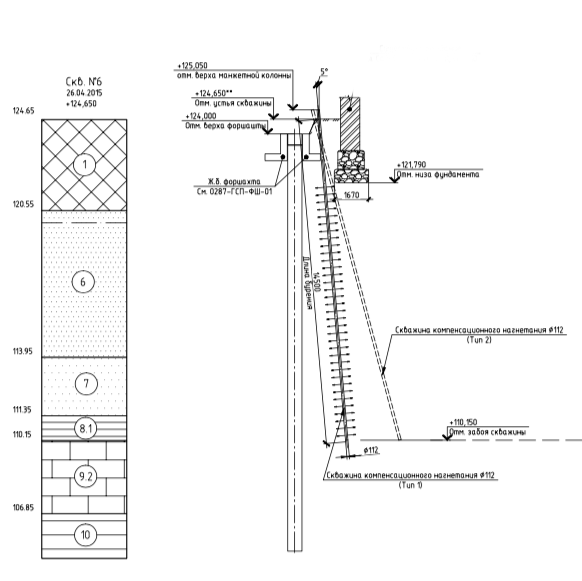

В геологическом строении площадки принимают участие следующие элементы (рис. 2): ИГЭ-1. Современные техногенные отложения, песчано-суглинистые грунты со щебнем кирпича. ИГЭ-2. Глина мягкопластичной консистенции. ИГЭ-3. Суглинки мягкопластичной и тугопластичной консистенции. ИГЭ-4. Супеси пластичные. ИГЭ-5. Пески пылеватые, средней плотности, водонасыщенные. ИГЭ-6. Пески мелкие, средней плотности, водонасыщенные. ИГЭ-7. Пески средней крупности, средней плотности, водонасыщенные. ИГЭ-8.1. Глина полутвердая. ИГЭ-8. Мергель малопрочный. ИГЭ-9.1. Известняк, разрушенный до щебня и дресвы. ИГЭ-9. Известняк малопрочный. ИГЭ-10. Глина полутвердая.

Подземная вода встречена на глубине 3,7…4,0 м от поверхности.

В представленных инженерно-геологических условиях, при наличии в основании значительной толщи слабых грунтов и высоком уровне грунтовых вод, основным требованием к ограждающей конструкции котлована является обеспечение минимального поступления воды в котлован и ограничение дополнительных вертикальных перемещений окружающей застройки. Для определения зданий и сооружений, на которые возможно влияние от строительства проектируемого, предварительно назначается 30-метровая зона, которая впоследствии уточняется расчетами. Выполняется обследование зданий, определяется история их строительства, техническое состояние основных конструктивных элементов. Величина допустимого влияния определяется исходя из условия обеспечения надежности здания и зависит от его технического состояния и конструктивной схемы.

Рис. 2. Инженерно-геологический разрез площадки строительства

Градостроительная и геотехническая ситуация.

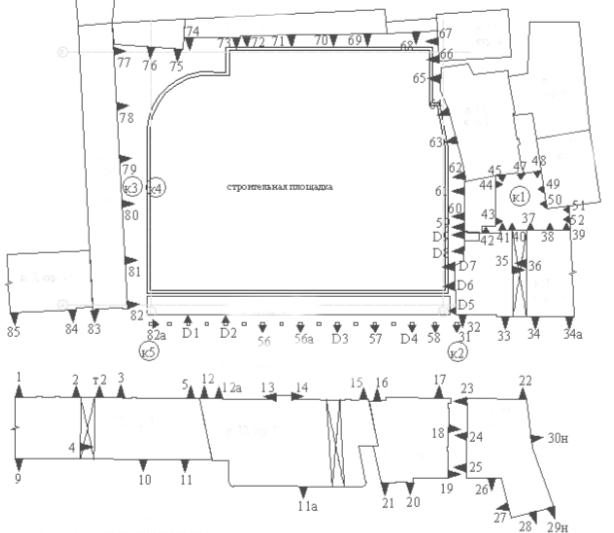

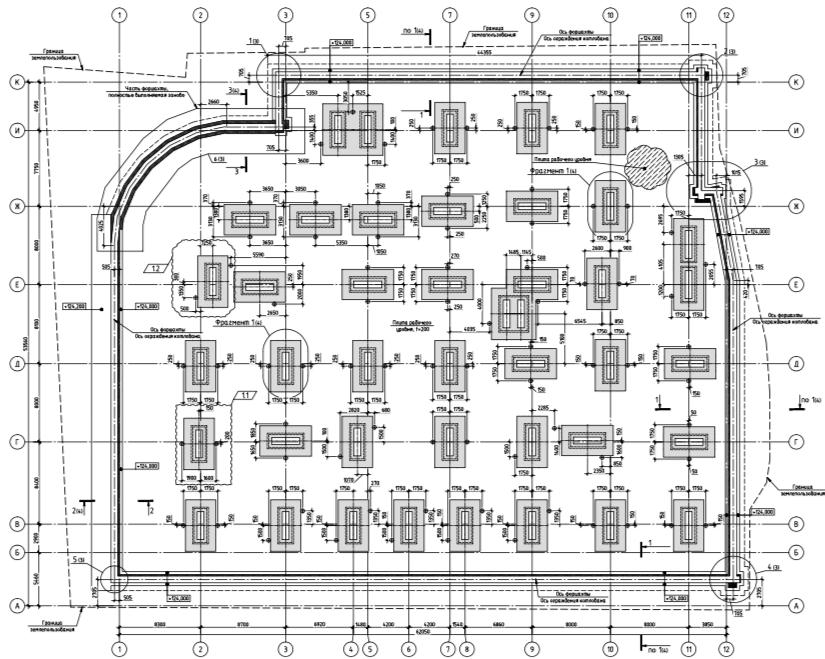

Строящееся здание возводится в существующем квартале исторической застройки на месте демонтированного здания. При этом по градостроительным условиям было необходимо сохранить исторический фасад здания, выходящий на улицу. В зону влияния строительства попадают 15 зданий, техническое состояние зданий по результатам обследования оценено как удовлетворительное, предельные дополнительные осадки этих зданий ограничены диапазоном 10…30 мм. Для обеспечения сохранности и механической безопасности зданий при производстве работ по строительству здания и в ходе его эксплуатации необходимо было выполнить комплекс работ по улучшению механических свойств грунтовых оснований (метод компенсационного нагнетания цементного раствора) и усилению конструкции фундаментов. На всех этапах производства работ был организован мониторинг за развитием вертикальных перемещений и техническим состоянием основных конструкций зданий. Схема расположения наблюдательных марок приведена на рис. 3.

Рис. 3. Схема размещения наблюдательных марок (вертикальные перемещения)

Характеристика строящегося здания.

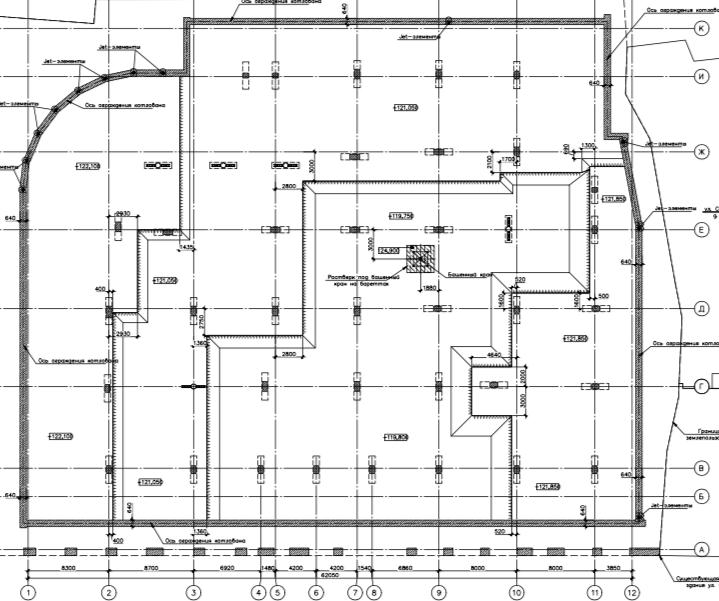

Здание монолитное, железобетонное, с максимальной отметкой верха 34,10 м, прямоугольной формы в плане, состоящее из 6-этажной надземной части и 3-этажной подземной части (гаража). Несущие конструкции — продольные и поперечные монолитные железобетонные стены и колонны. Максимальная глубина котлована 12,60 м. Способ разработки котлована up-down: заглубление под защитой дисков плит перекрытий с возможностью одновременного строительства вверх. Конструкция ограждения котлована: траншейная стена толщиной 640 мм, выполняемая гидрофрезерным оборудованием (базовая машина BAUER BG-28 с гидрофрезой BC-32). Фундамент — свайное поле со сваями-бареттами, опирающимися на однородный скальный грунт (известняки). Вся эксплуатационная нагрузка передается на сваи, железобетонная плита подстилающего слоя толщиной 250 мм не связывается со сваями.

2. Последовательность выполнения работ

Производство работ по устройству подземной части здания выполнялось в следующей последовательности:

Этап 1. Выполнение компенсационного нагнетания цементного раствора в грунтовое основание фундаментов зданий окружающей застройки. Усиление конструкции фундаментов зданий окружающей застройки. Устройство буроинъекционых свай в основании фундаментов сохраняемой части фасада (рис. 4).

Рис. 4. Схема выполнения работ по усилению грунтового основания фундаментов существующих зданий

Усиленный таким образом грунтовый массив является новым техногенным образованием, обладающим высокой степенью жесткости. Методика уплотнения позволяет уплотнять не только дисперсные связанные грунты (глины, суглинки, супеси), но и несвязанные дисперсные грунты (пески, насыпные техногенные грунты). Расширение возможностей применения технологии на широком спектре грунтов происходит за счет подбора качественной характеристики раствора, обеспечивающей ее высокую проникающую способность. Наличие грунтовых вод не является противопоказанием к применению высоконапорной инъекции.

Этап 2 (рис. 5). Выполнение форшахт для устройства ограждения по периметру подземной части здания и для выполнения свай-баретт. Производство работ по устройству монолитной железобетонной плиты рабочего уровня с направляющими гильзами для устройства скважин цементации. Бурение скважин и цементация скального грунта. После цементации вдоль периметра ограждения котлована образуется слой скального грунта с достаточными противофильтрационными свойствами для разработки вертикальных траншей

Рис. 5. Этапы устройства форшахт ограждения по периметру и баретт, цементации основания и бетонирования плиты рабочего уровня

Рис. 6. Этапы устройства ограждающей конструкции, свай-баретт и экскавации котлована

под защитой бентонитового раствора. Водопроницаемость зацементированных грунтов контролируется по величине удельного водопоглощения, установленного при гидравлическом опробовании контрольных скважин. В основании баретт формируется непрерывный пласт сплошного зацементированного скального массива с нормативным пределом прочности на одноосное сжатие — R_с≥11,0 МПа. Для контроля прочности выполняется отбор образцов и их лабораторные испытания.

Этап 3 (рис. 6). Устройство траншейной стены ограждения подземной части методом «стена в грунте» гидрофрезерным оборудованием (единичная заходка — 2800 х 640 мм) в две очереди по захваткам с заведением в водоупор (ИГЭ-10) не менее чем на один метр. Устройство замыкающих грунтобетонных элементов, выполняемых по технологии струйной цементации грунта (Jet-1), между криволинейными захватками с заведением до отметки кровли скального грунта (ИГЭ-8).

Этап 4. Устройство баретт (2800 х 640 мм) с «сердечниками» под временные и постоянные железобетонные и стальные колонны и баретт под башенный кран по технологии «стена в грунте».

Этап 5. Демонтаж форшахт и железобетонной плиты рабочего уровня. Устройство фундамента башенного крана. Срубка шламового бетона верхней части ограждения котлована на высоту 500 мм. Устройство обвязочной балки и периферийной части плиты перекрытия на отметке (-0.100) по инвентарной опалубке.

Этап 6. Поэтапная экскавация котлована до отметки -4,550 м. Демонтаж временных колонн.

Этап 7. Устройство монолитной железобетонной плиты перекрытия на отметке (-4.550) по бетонной подготовке. Устройство вертикальных несущих конструкций минус первого этажа.

Этап 8. Устройство центральной части плиты перекрытия с технологическими проемами на отметке (-0.100). Эта конструкция позволяет вести работы по устройству надземной части здания, поскольку опирается на ранее выполненные сваи баретты и не требует устройства фундаментной плиты на минус третьем уровне. Начало строительства надземной части здания без ограничения скорости производства работ и этажности.

Этап 9. Разработка грунта котлована малогабаритной техникой до отметки -8.500. Устройство монолитной железобетонной плиты перекрытия минус второго этажа на отметке -8.200.

Этап 10. Разработка грунта котлована малогабаритной техникой до отметки -12,600 м. Срубка и оформление оголовков баретт. Устройство дренажной системы по дну котлована. Устройство монолитной железобетонной плиты пола минус третьего этажа.

Этап 11. Устройство вертикальных несущих конструкций минус третьего этажа.

Этап 12. Завершение работ по устройству монолитной железобетонной плиты минус второго этажа. Устройство пандусов и лестничных маршей. Устройство внутренней вертикальной гидроизоляции и прижимной монолитной железобетонной стенки на минус третьем этаже. Для устройства монолитной прижимной стенки в перекрытиях были предусмотрены технологические гильзы-направляющие.

Этап 13. Устройство вертикальных несущих конструкций минус второго этажа. Устройство внутренней вертикальной гидроизоляции и прижимной монолитной железобетонной стенки на минус втором этаже.

Этап 14. Ликвидация временного технологического проема в железобетонной плите на отметке -0.100. Демонтаж временных колонн.

Этап 15. Демонтаж башенного крана. Демонтаж ростверка и баретт башенного крана. Устройство внутренней вертикальной гидроизоляции и прижимной монолитной железобетонной стенки на минус первом этаже. Устройство наружной вертикальной гидроизоляции стилобатной части здания и благоустройство территории.

3. Геотехнический мониторинг

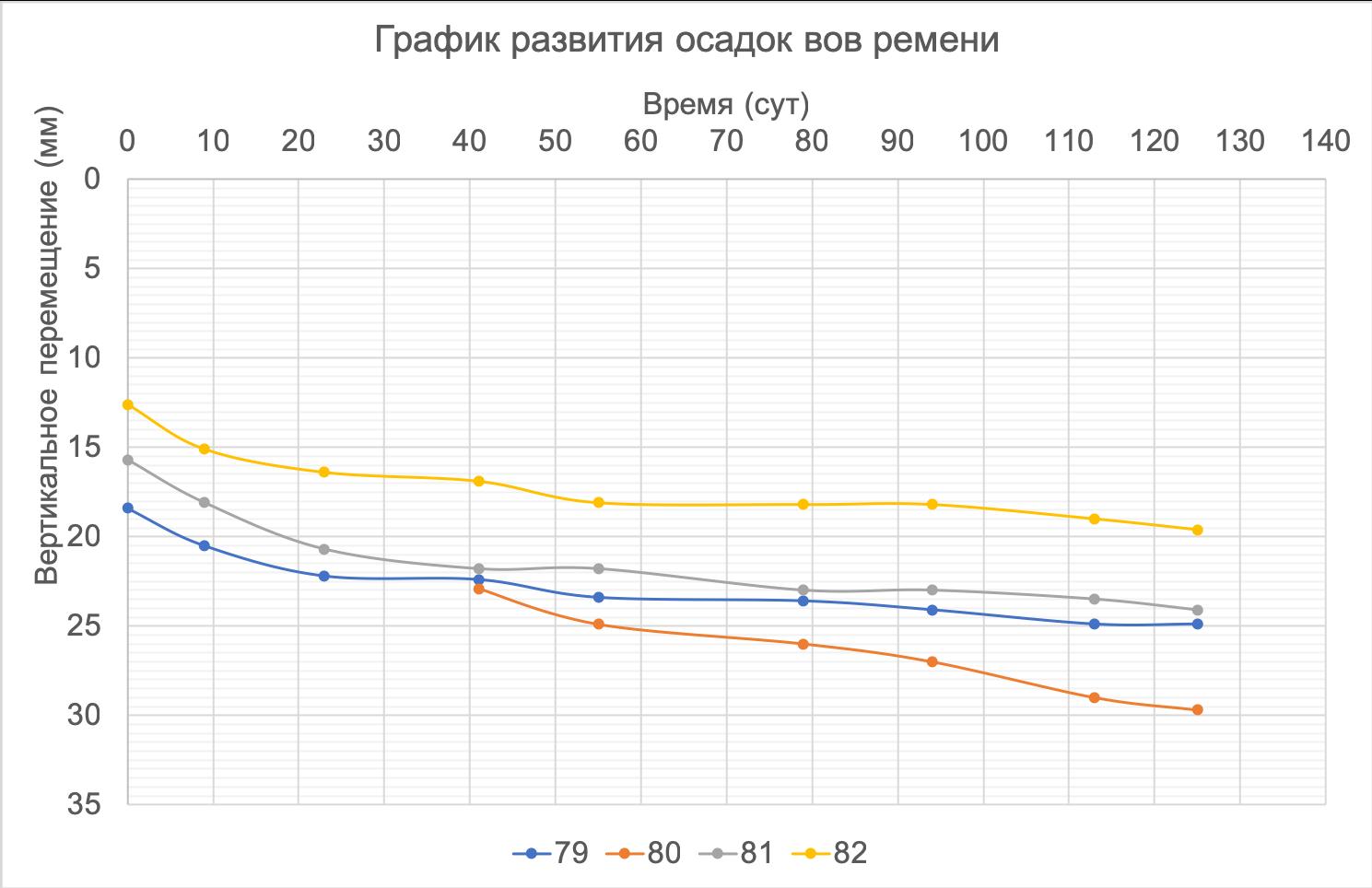

В ходе геотехнического мониторинга выполнялись высокоточные геодезические измерения отметок установленных деформационных марок, оценивалась динамика развития вертикальных перемещений зданий и проводилась визуальная оценка их технического состояния. Динамика развития наиболее интенсивных вертикальных перемещений показана на рис. 7. Вертикальные перемещения остальных марок имеют меньшие значения. Относительная разница дополнительных осадок фундаментов существующих зданий также не превысила предельно допустимого уровня.

Рис. 7. Динамика развития вертикальных перемещений деформационных марок

О стабилизации осадок зданий окружающей застройки можно судить по изменению скорости их развития, а она имеет явную тенденцию к снижению. Это можно хорошо проследить на графике построенных по данным наблюдений. Если в начальный период наблюдения она составляла 0,1…0,15 мм/сут, то через 90 суток она составила 0,03…0,45 мм/сут, следовательно, снизилась в 2,5 …3,0 раза. Такое снижение скорости развития абсолютной величины вертикальных перемещений свидетельствует о процессе их стабилизации.

Заключение

Выбор метода производства работ up-down по устройству здания в стесненных городских условиях оказался полностью оправданным. Использованные при реализации этого метода технологии позволили выполнить работы в установленные сроки, с качеством обеспечивающим механическую безопасность как строящегося объекта, так и окружающей застройки. Производство работ хотя и является технически сложным, но при надлежащем уровне мониторинга позволяет оптимизировать сроки проведения работ. Полученный в ходе строительства опыт может быть в дальнейшем использован при проектировании и строительстве объектов такого уровня сложности.

Литература

1. Абелев М. Ю. Особенности технологии проведения работ по устройству фундаментов: Учеб. пособие / М. Ю. Абелев, Б. М. Красновский. М.: Б. и., 1980. — 45 с.

2. Абелев М. Ю. Деформации сооружений в сложных инженерно-геологических условиях. М.: ЦМИПКС при МИСИ им. В. В. Куйбышева, 1982. — 290 c.

3. Строительство зданий и сооружений в сложных грунтовых условиях / [М. Ю. Абелев, В. А. Ильичев, С. Б. Ухов и др.]; под ред. М. Ю. Абелева. М.: Стройиздат, 1986. — 104 с.

4. Абелев М. Ю., Чунюк Д. Ю, Бровко Е. И. Выправление кренов высотных промышленных и гражданских зданий // Промышленное и гражданское строительство. 2016. — № 11. — С. 54–59.

5. Катценбах Р., Шмитт А., Рамм Х. Основные принципы проектирования и мониторинга высотных зданий Франкфурта-на-Майне. Случаи из практики // Реконструкция городов и геотехническое строительство. 2005. № 9. C. 80–99.

6. Конюхов Д. С. Строительство городских подземных сооружений мелкого заложения. М.: Архитектура, 2005. — 298 с.

7. Chang-Yu Ou. Deep Excavations. Theory and Practice. London: Taylor & Francis, 2006. — 532 p.

8. Щерба В. Г., Абелев К. М., Храмов Д. В., Сагалаков Г. В., Бахронов Р. Р. Особенности обеспечения объектов строительства монолитных многоэтажных зданий в стесненных городских условиях. //Вестник МГСУ. — 2008. — № 3. С. 146–149.

9. Юркевич П. Б. Возведение монолитных железобетонных перекрытий при полузакрытом способе строительства подземных сооружений //Подземное пространство мира. — 2002. — № 1. — С. 13–22.

10. Makovetskiy O., Zuev S. Practice device artificial improvement basis of soil technologies jet grouting. Procedia Engineering. — 2016. — Vol. 165: 15th Intern. sci. conf. Underground Urbanisation as a Prerequisite for Sustainable Development 12–15 Sept. 2016, St. Petersburg, Russia. — P. 504–509.

11. Маковецкий О. А. Зуев С. С. Опыт проведения испытаний баретты большой длины в условиях плотной городской застройки // Жилищное строительство. 2018. — № 9 —С. 13–18.

Авторы статьи:

М. Ю. АБЕЛЕВ, С. С. ЗУЕВ , Р. Р. АХМЕТШИН

Центр инновационных технологий в строительстве Института ДПО ГАСИС НИУ ВЩЭ

АО «Нью Граунд»

Игорь Мурашов: строительные машины и оборудование XCMG являются воплощением современных высоких технологий и качества

Специализированная техника китайского концерна XCMG активно завоевывает российский рынок. Машины и оборудование данного бренда все чаще задействуются на строительных объектах нашей страны. Об особенностях производимых концерном машин, предназначенных для строительства фундаментов и подземных сооружений, рассказал порталу ASNinfo.ru Игорь Мурашов, специалист по буровым установкам компании «СюйГун Ру», являющейся официальным дистрибьютором XCMG в России.

Расскажите поподробнее о деятельности концерна XCMG. Какие достижения можете отметить?

Концерн XCMG ( Xuzhou Construction Machinery Group) был основан в 1989 году в китайском городе Сюйчжоу. За сравнительно короткое время он стал одним из мировых лидеров по производству дорожно-строительной техники. Наша компания ООО «СюйГун Ру» является официальным дистрибьютором XCMG в России, осуществляет поставки большинства видов спецтехники концерна, а также запасных частей.

Приведу несколько показательных цифр. В настоящее время XCMG занимает 4-ое место в мире среди 50-ти крупнейших производителей строительной техники (согласно ежегодному международному рейтингу журнала «Желтая таблица 2020»). Продукция концерна экспортируется более чем в 130 стран мира. Техника, выпускаемая под маркой XCMG, производятся в тесном сотрудничестве с самыми известными мировыми производителями, такими как Liebherr, ThyssenKrupp, Caterpillar. Компании принадлежит контрольный пакет акций компании Schwing - второго по величине производителя бетононасосов в Германии, также немецкой Fluitronics и AMCA Hydraulics из Нидерландов. Численность персонала XCMG - более 26 тыс. человек.

Добавлю, что более 200 млн долларов концерн инвестировал в строительство производственной площадки в Бразилии, 50 млн евро - в строительство нового исследовательского центра в Krefeld's Europark Fichtenhain в Германии. Создана перспективная производственная площадка в Польше. В самый ближайший период планируется открыть 12 заводов XCMG за пределами КНР, а также создать 8 региональных центров продаж по всему миру. Можно с уверенностью сказать, что строительные машины и оборудование, производящиеся под брендом XCMG уже давно узнаваемы и являются воплощением современных высоких технологий и качества.

А можете привести данные по производству буровых установок и спецтехники для строительства фундаментов и подземных сооружений?

Подразделение компании по выпуску машин для выполнения фундаментных и специальных подземных работ называется Xugong Foundation Construction Machinery Co., Ltd. Оно было образовано в январе 2010 года. Площадь предприятия занимает около 100 тыс. кв. м, из них 30 тыс. кв. м - производственные корпуса. Штат сотрудников насчитывает всего около тысячи человек, но современные технологический процесс позволяет выпускать около 1100 единиц машин в год.

На текущий момент завод выпускает роторные буровые установки, анкерные буровые установки, установки горизонтально-направленного бурения, проходческие щиты для микротоннелирования, горнопроходческие комбайны, машины для выполнения работ по технологии «стена в грунте» с грейферным навесным оборудованием или гидрофрезой.

Какие модели сейчас производятся в данном сегменте? Какие их ключевые характеристики можно выделить?

В настоящее время роторные буровые установки XCMG выпускаются под серией XR, крутящий момент вращения ротора которых составляет от 80 кН/м до 793 кН/м. Они способны выполнять работы по различным технологиям: бурение при помощи телескопической штанги келли, CFA (непрерывный шнек), метод раскатки грунта, DTH (пневмоударник). Наш завод буровых машин также может похвастаться тем, что гигантская буровая установка - XR800E - была спроектирована и построена именно на нем. Эта уникальная машина весом в 320 тонн способная бурить диаметром до 4600 мм. Линейка установок «Стена в грунте» серии XG с подъемным усилием 500 - 700 кН с помощью двух синхронно работающих лебедок, расположенных в задней части машины, может сооружать траншеи шириной от 300 до 1500 мм на глубину до 105 м. При этом, по сравнению с классическим тросовым грейфером, его гидравлический собрат обеспечивает более точное копание, с возможностью изменения положения грейфера в траншеи при помощи специальных лап на гидроцилиндрах, которыми можно отталкиваться от стен, тем самым меняя положение грейфера в траншее. Гидравлические фрезы XCMG зарекомендовали себя как высокотехнологичный, точный и производительный инструмент для разработки траншеи «стена в грунте» в твердых и скальных породах. Ширина траншеи может быть от 800 до 1500 мм, а глубина может достигать 85 метров.

Стоит еще упомянуть о популярном в последние годы в России классе многофункциональных машин для укрепления и стабилизации грунтов по таким технологиям, как Jet grouting, анкерное крепление, микросваи и бурение с пневмоударником. В этом сегменте завод представил свою модель XMZ120, способную создать достойную конкуренцию европейским производителям машин подобного класса.

Владельцы и операторы буровых машин XCMG в России уже положительно оценили плавную и информативную работу гидравлики, систему автоматической смазки шарнирных соединений и, как следствие, более легкое и простое ежесменное техническое обслуживание, а также лебедку с намоткой каната в один слой, что позволяет продлить срок службы дорогостоящих стальных канатов на машине.

В качестве производителей комплектующих для буровых машин XCMG были выбраны компании - мировые лидеры по производству компонентов для специальной техники. Это такие всемирно известные бренды, как Cummins, Rexroth, Bonfiglioli, Freudenberg, Hella, Pfeifer, Eaton, FAG и др. Всё вышеперечисленное, в комплексе с высокими стандартами качества XCMG, дает на выходе надежную и сбалансированную по техническим параметрам машину.

Можно ли говорить о глубокой цифровизации продукции XCMG?

Это действительно так. Всем известно, что Китай является лидером в производстве электронных высокотехнологичных систем, которые используются в нашей повседневной жизни, и буровые XCMG так же не остались обделенными высокотехнологичными системами. Так, управление в машинах осуществляется с помощью технологии интеллектуального управления контроллером с CAN шиной, что позволило упростить интерфейс управления и вывести все данные, за которыми должен следить оператор буровой установки во время работы, на один компактный дисплей. Раньше же приходилось следить за множеством достаточно крупногабаритных аналоговых приборов. За всеми неисправностями в работе машины можно также наблюдать в соответствующем меню, быстро находя и понимая, какой датчик или какая система вышли из строя или дали сбой. Ещё одной особенностью китайских машин XCMG является наличие ярких светодиодных фонарей для освещения рабочей зоны. Для слепой зоны сзади и главной лебедки предусмотрены инфракрасные камеры с высоким разрешением, которые, в отличие от традиционных зеркал, обеспечивают хороший обзор в любое время суток и в любую погоду.

Растет ли спрос на буровые установки XCMG в России?

Сейчас буровые установки марки XCMG активно завоевывают российский рынок и доверие наших строителей к китайской строительной технике. География поставок включает в себя многие города России, расположенные в различных климатических зонах и имеющие свои особенности геологических слоев грунта. Роторные буровые установки были проверены в переменчивом климате Приморского края. в Мурманской области им приходилось бурить попадающиеся на разной глубине большие валуны В суровых морозах Сибири и Крайнего Севера они сохраняли возможность работы вплоть до температуры -40°С. В Москве грейферными установками «стена в грунте» строятся станции метро: «Аминьевское шоссе», «Мичуринский проспект», «Проспект Вернадского», «Славянский мир».

Мы признательны тем людям и компаниям в России, которые оказали нам глубокое доверие и остановили свой выбор на марке XCMG, и надеемся, что другие строители, которые ищут новые машины для своих амбициозных проектов, также выберут XCMG в качестве долгосрочного надежного партнера!

МАТЕРИАЛЫ ПО ТЕМЕ: