Вторая жизнь. Холодный ресайклинг в дорожном строительстве

Повторное использование в дорожном ремонте изношенного асфальтового покрытия, перемешанного непосредственно на дороге с верхним слоем дорожного основания, с добавлением вяжущих и специальных добавок позволяет повысить скорость и экономичность проведения работ, при этом получая монолитную плиту основания с очень высокими и долговечными эксплуатационными характеристиками. Данная технология, называемая холодным ресайклингом (холодной регенерацией), активно используется в зарубежных странах, но в России пока только начинает распространяться.

По словам заместителя генерального директора по связям компании «Статус-Грунт» Максима Лебедева, в условиях изношенности дорожного фонда и бюджета, недостаточного для проведения капитального ремонта, местные власти вынуждены ограничиваться текущим ремонтом, который заключается в замене только защитного слоя (асфальтобетона). Большая часть региональных и межмунициапальных дорог в нашей стране устроены много десятилетий назад и рассчитаны были еще тогда на значительно меньшие нагрузки (6–8 т/ось). Их основания практически полностью разрушены, они не несут прочностных характеристик (материалы деградированы, переувлажненные участки, карсты, коррозия дорожного основания и т. д.). Большинство сегодняшних ремонтных работ можно сравнить с укладкой асфальта на «манную кашу»: деньги потрачены, а эффекта нет. Все дефекты дороги в короткие сроки вновь выходят на поверхность.

По словам заместителя генерального директора по связям компании «Статус-Грунт» Максима Лебедева, в условиях изношенности дорожного фонда и бюджета, недостаточного для проведения капитального ремонта, местные власти вынуждены ограничиваться текущим ремонтом, который заключается в замене только защитного слоя (асфальтобетона). Большая часть региональных и межмунициапальных дорог в нашей стране устроены много десятилетий назад и рассчитаны были еще тогда на значительно меньшие нагрузки (6–8 т/ось). Их основания практически полностью разрушены, они не несут прочностных характеристик (материалы деградированы, переувлажненные участки, карсты, коррозия дорожного основания и т. д.). Большинство сегодняшних ремонтных работ можно сравнить с укладкой асфальта на «манную кашу»: деньги потрачены, а эффекта нет. Все дефекты дороги в короткие сроки вновь выходят на поверхность.

«В отличие от традиционного фрезерования и замены только верхнего слоя покрытия, технология холодного ресайклинга позволяет получить усиленную конструкцию дорожной одежды, создавая из материалов старого покрытия и дорожного основания новый гомогенный слой с более высокими прочностными характеристиками. Данный метод позволяет использовать 100% материалов старой дороги, сокращая сроки строительства в три раза и получая экономию бюджета до 20–30%, при этом оставаясь мерой текущего, а не капитального ремонта», — подчеркивает Максим Лебедев.

Выбирая технику

В работе по технологии холодного рециклинга используется специализированная техника — ресайклеры, в большинстве своем они импортного производства.

Директор по развитию бизнеса ООО «МС-партс» Александр Басионок отмечает, что конкуренция среди производителей ресайклеров существует, но она в разы ниже по сравнению с другой строительной техникой. «Далеко не каждый завод-изготовитель имеет возможность производить и держать по наличию в России технику для регенерации. Известная китайская компания XCMG это делает, имея постоянный склад ресайклеров на Дальнем Востоке и в Москве. Кроме того, XCMG отличается своей доступностью по стоимости и широким ассортиментом. Что касается новинок, то завод ежегодно дорабатывает существующие модели, опираясь на отзывы своих дилеров и заказчиков, а также регулярно выпускает новые модели.

Директор по развитию бизнеса ООО «МС-партс» Александр Басионок отмечает, что конкуренция среди производителей ресайклеров существует, но она в разы ниже по сравнению с другой строительной техникой. «Далеко не каждый завод-изготовитель имеет возможность производить и держать по наличию в России технику для регенерации. Известная китайская компания XCMG это делает, имея постоянный склад ресайклеров на Дальнем Востоке и в Москве. Кроме того, XCMG отличается своей доступностью по стоимости и широким ассортиментом. Что касается новинок, то завод ежегодно дорабатывает существующие модели, опираясь на отзывы своих дилеров и заказчиков, а также регулярно выпускает новые модели.

Ресайклеры — это большие сложные и дорогие машины, продолжает тему региональный менеджер по продажам компании «ФАЙАТ БОМАГ РУС» Дмитрий Абрамов, поэтому рынок машин для регенерации и стабилизации невелик и составляет порядка трех десятков машин в год. «Основными игроками на этом рынке являются три производителя специализированной техники, в число которых входит компания BOMAG, выпускающая подобные машины с 1973 года. При выборе машины для стабилизации и рециклинга важно понимать, с какими вяжущими и в каких комбинациях придется работать на будущих проектах. Машины по запросу клиента комплектуются различными системами введения и дозирования воды и вяжущих материалов в асфальтогранулят», — добавил он.

Требуются стандарты

Несмотря на технологичность и эффектность метода холодного ресайклинга для ремонта и строительства дорог, по мнению экспертов, она пока в нашей стране активно не применяется. К сдерживающим факторам, отмечает Максим Лебедев, можно отнести неосведомленность о ее положительных аспектах и нежелании разбираться в них, а порой и просто лоббирование интересов местных АБЗ и карьеров лицами, принимающими решение на местах, отсутствие их прямой и реальной ответственности за полученный результат и экономическую эффективность решений.

«В связи с вышеизложенным огромные деньги расходуются нецелесообразно или с низкой эффективностью. Необходим более жесткий контроль за этим, особенно при реализации национального проекта "Безопасные и качественные дороги" (БКД). Правда, отдельные регионы используют эту технологию при ремонте дорог. В 2020 году мы отремонтировали по технологии холодной регенерации более 300 тыс. кв. м межмуниципальных дорог в Нижегородской области, сэкономив немалые деньги региону. Данная технология, на мой взгляд, — огромное подспорье в оптимальной реализации программ развития дорожной сети в РФ и, в частности, БКД», — сообщил Максим Лебедев.

В компании «Цитадель технология», занимающейся производством продуктов для стабилизации грунтов, также считают основным сдерживающим фактором серьезного внедрения в дорожную отрасль холодного ресайклинга отсутствие должной нормативно-правовой базы. В данном случае имеется в виду отсутствие национального стандарта по данной технологи. Хотя подвижки, отмечают специалисты, уже есть, в прошлом году приняли предварительный национальный стандарт по укреплению грунтов. Проектировщики неохотно идут на эту технологию. Им проще работать по старинке. Технология требует высококачественного инжинирингового сопровождения. Это и будет в дальнейшем точкой роста. Как только появятся инжиниринговые компании, обладающие компетенцией в проектировании и строительстве по указанной технологии, то и государственным заказчикам будет проще ее применять. Сегодня складывается парадоксальная ситуация: государственные заказчики проводят конкурсы на холодную регенерацию, подрядчики выполняют работу, а технические заказчики порой не знают, по каким нормативам принимать работы, подчеркивают эксперты.

Мнение: Александр Басионок, директор по развитию бизнеса ООО «МС-партс»:

— В линейке ресайклеров XCMG достаточно моделей, чтобы подобрать именно тот, который будет отвечать конкретным требованиям заказчика. К примеру, если дорожная организация работает исключительно в рамках стабилизации грунтов, то приобретение полноценного ресайклера нецелесообразно ,и ему будет вполне достаточно использовать более легкую модель в виде стабилизатора XCMG XL2103 или XL2503. Если же в планах работы с асфальтом или клиент рассматривает приобретение на перспективу с целью участия на объектах с разными требованиями, то, безусловно, стоит рассмотреть полноценный ресайклер типа XLZ2103 или XLZ2303. Весь модельный ряд XCMG представляет собой восемь машин, две из которых — стабилизаторы, шесть — ресайклеры.

Игорь Коваль: «Действующие ГОСТы для добавок в бетон серьезно устарели»

Существующая нормативная база по разработке и применению добавок в бетон требует коррекции. Такие выводы делает руководитель научно-технического центра ООО «Полипласт Северо-Запад» Игорь Коваль. По его мнению, устаревшие ГОСТы не только не позволяют оценивать фактическую эффективность современных добавок, но и тормозят развитие рынка.

– Игорь Валерьевич, действительно ли действующая нормативная документация, а именно ГОСТы на химические и минеральные добавки в бетон, не отвечает запросам производителей?

– К сожалению, это так. Поэтому коррекция нормативов, касающихся применения добавок в бетоне, необходима. Один из важных отраслевых ГОСТ 30459-2008 «Добавки для бетонов и строительных растворов. Определение и оценка эффективности» не пересматривается уже 12 лет. Ряд методик уже не соответствует реальности, они устарели по номенклатуре типов добавок, технологиям производства конструкций, применения бетонов в холодный период года.

В частности, ГОСТ 30459-2008 при оценке эффективности добавок для ЖБИ использует режим прогрева +80 °С. При этом сравнение ведут на контрольном бездобавочном бетоне с величиной осадки конуса ОК = 1–4 см (марка смеси П1) и бетонах с суперпластификатором с ОК = 21 см (марка смеси П5). Техническая проблема в том, что в бетонах с абсолютно разными марками смеси П1 и П5 и неизменной величиной водоцементного отношения в 95% случаев результаты не покажут идентичную прочность – в частности, за счет действия расслоения смеси и погрешности испытаний.

Кроме того, температура +80 °С практически не используется в ЖБИ, КПД, ДСК и отрицательно влияет на физико-механические характеристики бетона по прочности и особенно на параметр качества – долговечность. Производственные режимы на современных продуктах и технологических линиях ограничены +50–60 °С. В связи с этим методика с оценкой при +80 °С и марках смеси П1 против П5 (ОК = 21 см и более), которая в реальности также не используется на заводах ЖБИ (за исключением СУБ или «кассет»), не позволяет оценивать эффективность добавок, т. е. нарушены смысл и цели, декларируемые в данном ГОСТ.

– Какие еще есть несоответствия?

– Серьезные проблемы с методикой оценки эффективности противоморозных добавок по «теплому» и «холодному» методам. Если первый метод используется на практике, то по второму, «холодному», оценить противоморозный эффект добавок почти невозможно. Даже обычные добавки-пластификаторы и просто бездобавочный бетон часто оказываются противоморозными. «Секрет Полишинеля» заключается во времени выдерживания бетона при оттаивании в нормальной температуре (+20 °С). Причем разрешенное время оттаивания до испытаний – от 24 до 48 часов – принимается согласно ТУ производителя добавок. На практике при температуре в теле бетона –12-15 °С не существует химических компонентов, обеспечивающих гидратацию цемента при условии использования добавок в разрешенном нормативами количестве не более 5% от массы цемента. Из этого следует, что бетоны, выдерживаемые по «холодному» методу, не твердеют на проверяемой минусовой температуре и прочность набирают из пластичного состояния смеси сразу после оттаивания за 24 или 48 часов. Ряд технических возможностей и адекватная оценка поликарбоксилатных добавок, несмотря на их активное применение, остались «за бортом» нормативов.

– Помогает ли сертификация добавок в бетон качественному развитию рынка стройматериалов?

– Сертификация – это важно и нужно! Вопрос заключается в квалификации и опыте оценивающих продукцию (бетон). Это скорее вопрос доверия к проверяющим и контролирующим органам, чем к самой процедуре, которая введена правильно.

В формате замещения. Рынок пенополистирола

В настоящее время, по данным экспертов, продолжается сокращение производства и потребления вспененного пенополистирола. Освободившуюся нишу все активнее заменяет экструдированный вид этого теплоизоляционного материала.

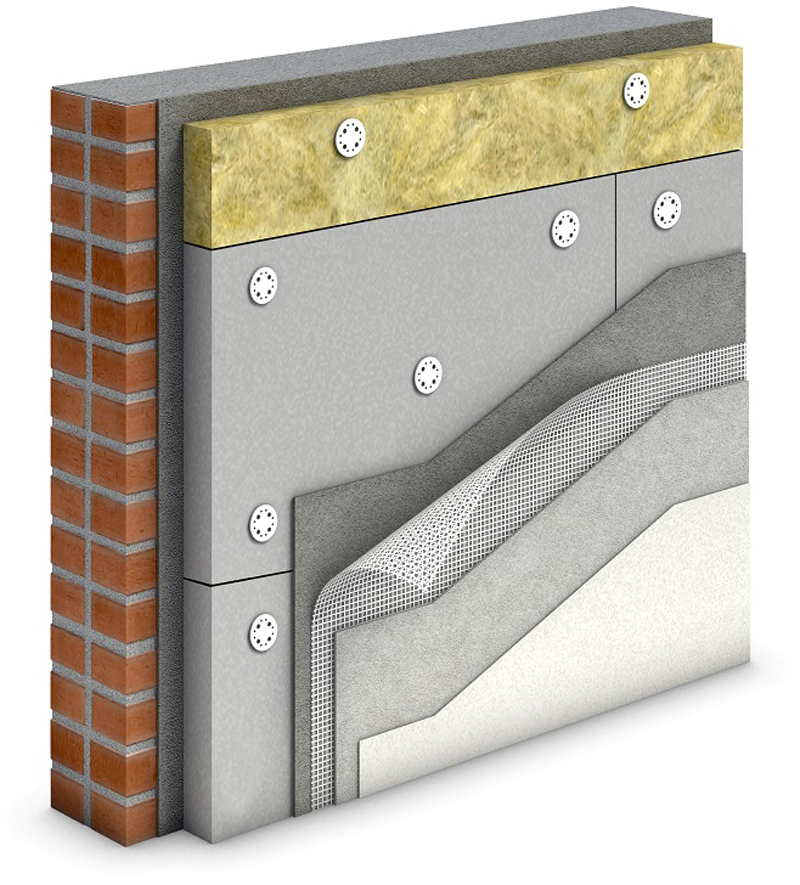

Пенополистирол широко применяется в строительстве новых зданий и сооружений, а также при отделке помещений. В объеме потребления теплоизоляционных материалов его доля достигает 30%. По оценке экспертов, в ближайшей перспективе она будет постепенно увеличиваться и через 5-7 лет достигнет показателя в 40%.

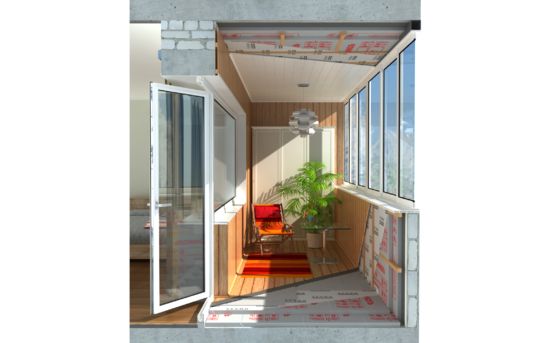

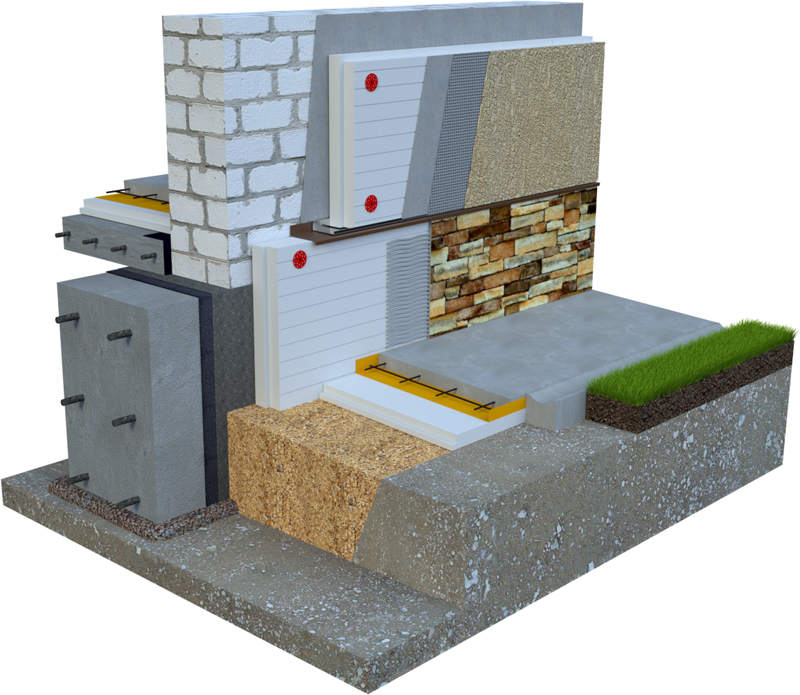

Генеральный директор АПРИ «Флай Плэнинг» Владимир Савченков отмечает, что главными плюсами пенополистирола являются: широкая сфера применения (от утепления подвальных помещений до использования на балконах, лоджиях и фасадах), а также долговечность, высокие теплоизоляционные свойства, легкость в применении, экологичность и доступная цена. «В качестве недостатков можно указать следующее: это легковоспламеняющийся материал, он разрушается под долгим воздействием солнечных лучей, также он отличается хрупкостью. Поэтому при транспортировке и использовании нужно соблюдать меры предосторожности. Но стоит отметить, что указанные недостатки с лихвой покрываются достоинствами. Это современный технологичный материал с универсальными свойствами и широким перечнем возможностей», – считает он.

Путем продавливания

Отметим, что пенополистирол, как теплоизоляционный материал, подразделяется на два вида: вспененный (EPS) и экструдированный (XPS). Производители данных продуктов между собой достаточно жестко конкурируют.

Согласно исследованию аналитического агентства DISCOVERY Research Group, по итогам трех кварталов 2019 года, объем рынка (производство и потребление) EPS в нашей стране составил 5,49 млн куб. м, XPS – 6,21 млн куб. м. В том числе российскими компаниями за данный период времени было экспортировано 6 тыс. куб. м вспененного пенополистирола и 120 тыс. куб. м экструдированного.

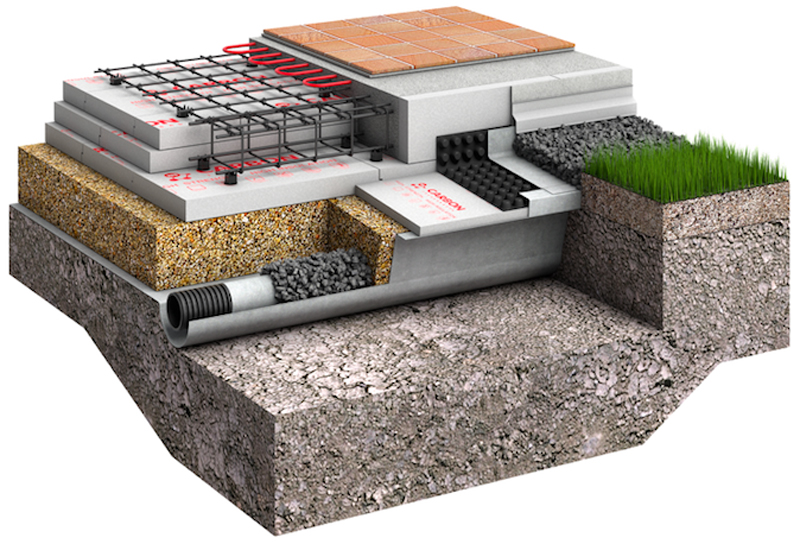

Экструдированный пенополистирол, как рассказывает руководитель направления «Полимерная изоляция» корпорации ТЕХНОНИКОЛЬ Алексей Касимов, создается из полистирола общего назначения (ПСОН) методом экструзии (путем продавливания вязкого расплава материала). В результате получается равномерная мелкопористая структура, что придает материалу прочность, практически нулевое водопоглощение и низкий показатель теплопроводности.

«Экструдированный пенополистирол может применяться в заглубленных конструкциях: фундаменты, подвалы, подземные паркинги, где эффективно защищает фундамент от теплопотерь и разрушительных сил морозного пучения. Также особенностью экструзионного пенополистирола является то, что он может использоваться при температуре от –70°С до +75°С. Благодаря этому материал активно используют в холодильных установках, катках и пр. В целом мы отмечаем ежегодное сокращение рынка EPS, при этом освободившуюся нишу замещает XPS», – добавляет Алексей Касимов.

Отвечая новым требованиям

Эксперты считают, что рост потребления экструдированного пенополистирола связан с трендом повышения энергоэффективности зданий. В частности, стандартный слой плит из этого материала в 50 мм сохраняет тепло в помещении так же, как метровая кирпичная или бетонная стена толщиной 2,5 м. Также XPS все активнее применяется в дорожном строительстве для предотвращения морозного пучения полотна. Материал препятствует промерзанию грунта и значительно увеличивает срок эксплуатации дорожного покрытия. Кроме того, экструдированный пенополистирол более прост в переработке – и его производители могут заниматься выпуском вторичных продуктов.

В целом, как отмечают игроки рынка, применение XPS позволяет существенно усовершенствовать и ускорить технологию строительства, значительно снизить затраты при создании новых конструкций, отвечающих новым требованиям строительных норм.

При этом они подчеркивают, что EPS как теплоизоляционный материал не уйдет с рынка совсем. Он останется востребован в бюджетном строительстве и утеплении малоэтажных индивидуальных домов. Кроме того, за счет совершенствования технологий производства этого материала будут повышаться его качественные характеристики и расширяться область применения.

Кстати

С 1 января 2020 года, в соответствии с приказом Росстандарта, в общероссийском классификаторе ОКПД 2 выделены отдельные коды для теплоизоляционных плит из пенополистирола, сэндвич-панелей с пенополистиролом и сэндвич-панелей с минеральной ватой. Предполагается, что это новшество поможет лучше идентифицировать теплоизоляционные продукты в области их применения, а также повысит качество сбора статистической информации, необходимой в том числе для оказания мер господдержки. Изменения в классификаторы подготовлены на основании предложений технической рабочей группы «Ассоциация производителей и поставщиков пенополистирола» в рамках научно-технического совета по развитию промышленности строительных материалов, изделий и конструкций при Минпромторге РФ.