Деревянный брус. О чем не говорят в рекламных буклетах

В последнее время широкое распространение получили рекламные материалы, позиционирующие деревянный брус (включая такие разновидности, как клееный и профилированный) в качестве идеального материала для индивидуального домостроения. Действительно, по ряду характеристик это очень привлекательный материал, однако, по мнению экспертов, при этом существует немало «но».

Плюсы и минусы

Традиционно говорится о целом перечне преимуществ древесины:

- легко поддается обработке;

- имеет оптимальное соотношение плотности и прочности;

- высокие эстетические характеристики – природная красота материала способствует тому, что нет необходимости использования облицовки стен дома снаружи и внутри;

- невысокий уровень теплопроводности обеспечивает тепло и комфорт в доме;

- особая структура материала способствует поддержанию в доме оптимального микроклимата (стабильная влажность, естественная вентиляция, хороший воздухообмен);

- высокая экологичность – дерево природный материал, не накапливающий радиацию или вредные для здоровья человека вещества;

- быстрота строительства. Клееный и профилированный брус имеют замковые соединения, позволяющие существенно ускорить сборку каркаса;

- сравнительная легкость конструкции не подразумевает возведения серьезного фундамента;

- технология сборки домов из бруса позволяет получить сейсмоустойчивые строения.

К традиционным «минусам» деревянных конструкций относятся:

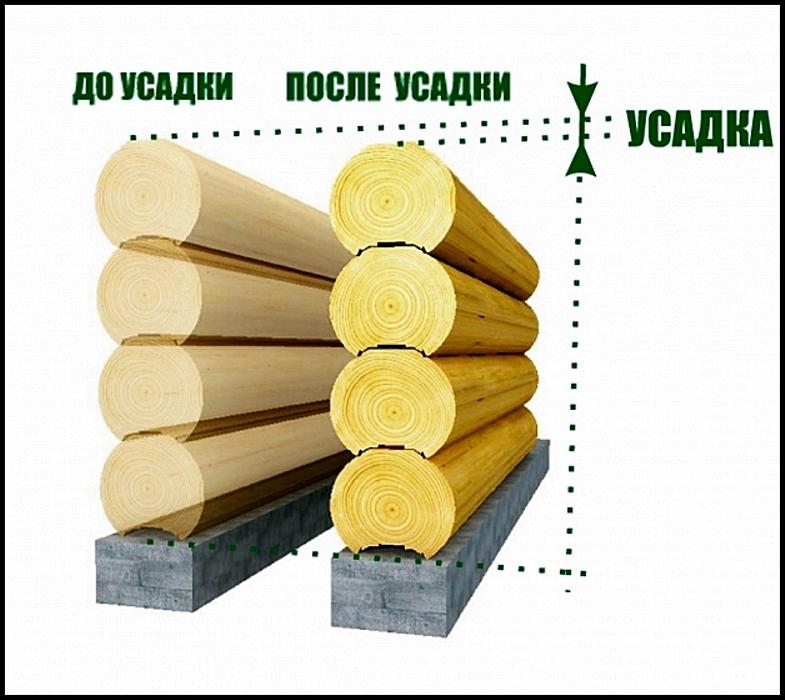

- усушка древесины, которая приводит к снижению объема бруса. Это негативно сказывается на высоте деревянных стен. В случае, если усадка дома была выполнена не по правилам, его может перекосить, брус сильно растрескается или выгнется..

- биологический фактор: подвергается быстрому гниению, образованию плесени, вредителей.

- низкая устойчивость к огню. Деревянный дом вызывает большую опасность для жизни, чем кирпичный;

- необходимость постоянного ухода и внимания. Нельзя допускать никаких протечек в крыше, образования межвенцовых щелей. Это вызовет деформацию сруба в будущем, нарушение микроклимата и быструю деградацию всей конструкции.

Источник фото: https://www.skvb-nn.com/

В целом декларируемые достоинства и признаваемые недостатки деревянных конструкций в определенном смысле уравновешивают друг друга. Кроме того, немало говорится о возможности нивелировать «проблемные свойства» дерева.

В частности, речь идет о пропитке деревянных конструкций антипиренами (специальными добавками, существенно понижающими горючесть материала), а также противогрибковыми и иными составами, препятствующими биологическому поражению. А использование клееного бруса при строительстве минимизирует проблемы, связанные с усадкой, поскольку доски в «склейке» укладываются таким образом, чтобы препятствовать деформации итогового продукта.

Источник фото: http://teplo-terem.ru

Нюансы

По оценке экспертов, многие достоинства деревянных конструкций совершенно объективны. Некто не оспорит высокие эстетические характеристики материала – традиционное русское зодчество веками оперировало именно им, и большинству из нас буквально на генетическом уровне комфортно находится в деревянном доме. То же касается благоприятного микроклимата в таком сооружении.

С тем, что материал легко поддается обработке и позволяет формировать достаточно замысловатую архитектуру и квартирографию дома также нельзя не согласиться. Скорость строительства и впрямь высока. А относительная легкость, действительно, позволяет обойтись без мощных фундаментных систем. Впрочем, данные свойства совершенно уникальными не являются. Например, газобетон фактически не более сложен в обработке, чем древесина, а легкость позволяет строить дома до трех этажей без массивных фундаментов. И газобетон, и керамические камни имеют широкие комбинаторные возможности по обеспечению оригинального внешнего облика здания, а также высокую скорость строительства. Их экологичность также неоспорима.

Но, помимо этого, использование деревянных конструкций имеет нюансы, на которые необходимо обратить внимание. Для примера можно еще раз коснуться скорости возведения деревянных домов. Действительно, сложить «конструктор» из бруса – дело недолгое. Но дерево, в отличие от тех же газобетона или керамических камней, требует времени на усадку, чтобы собранные материалы встали «на место», и можно было вставлять окна и двери, вести другие работы. Безусадочной древесины не бывает. У обычного бруса естественной влажности она составляет 10%, у бруса камерной сушки – порядка 4%, у клееного бруса – около 2%. Усадка дома обязательно должна проходить на протяжении 6-12 месяцев, в зависимости от выбранного материала. Так что о какой-то повышенной скорости строительства говорить сложно. Можно, конечно, проигнорировать технологические нюансы и положиться на минимальные показатели усадки клееного бруса, но риск сохраняется, а нарушение целостности конструкции для деревянной постройки – критично.

Источник фото: https://утеплюппу.рф/

Затронем вопрос экологичности. Если говорить о древесине, как таковой, то этот параметр сомнений не вызывает. Но, как мы помним, древесину обрабатывают антипиренами и средствами для защиты от биологических повреждений. В состав клееного бруса, как видно из самого его названия, входит клей. А вот это уже все химикаты, и их безопасность для здоровья весьма спорна. Действительно, есть достаточно безвредные составы, но они достаточно дороги, что увеличивает и без того, довольно высокую стоимость деревянных стройматериалов (впрочем, этого вопроса мы еще коснемся). Можно добавить также, что при обработке деревянных конструкций на стройплощадке (о легкости которой уже упоминалось), нанесенные слои защитных составов часто повреждаются, что создает для дома дополнительные риски.

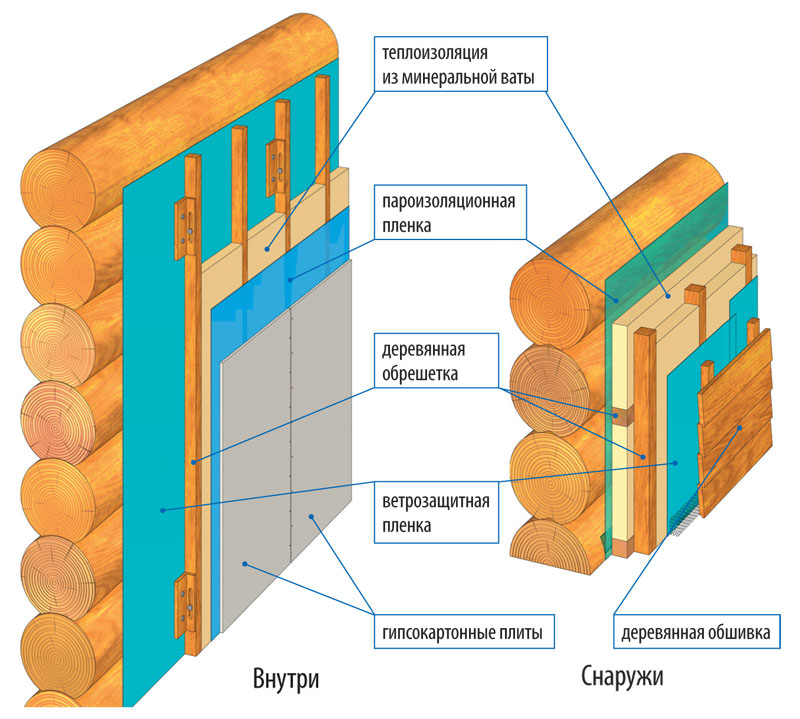

Теплопроводность древесины, действительно, относительно невысока. Но все познается в сравнении. В России действуют современные нормативы по теплоизоляции ограждающих конструкций. Они установили норму по энергоэффективности: R=3,08 м2 * ºС/Вт для Санкт-Петербурга и Ленинградской области. Минимальная толщина стен жилых домов, соответствующая этому показателю, для газобетона марки D400, например, составляет 369 мм. Для древесины точный показатель назвать затруднительно, поскольку многое зависит от породы дерева, технологии изготовления и других факторов, но оценочно, - порядка 450-480 мм. Поскольку средне применяемая толщина стандартного клееного бруса 240 мм, очевидно, что для достижения нормативного показателя, необходимо использовать дополнительную теплоизоляционную систему. Если, конечно, речь не идет о летнем дачном домике.

Негативно на теплоизолирующие свойства деревянных конструкций влияет и сам способ их сборки: укладывание одного бруса на другой – иногда с внесением прокладочных материалов (пакля, джут, льняной войлок и пр.). Любые погрешности в правильности формы бруса, проблемы при усадке или неровный слой прокладки приводят к образованию щелей и потере тепла. При использовании традиционных «каменных» кладочных материалов, когда швы промазываются цементным раствором или специальным клеем, теплопроводность которых сопоставима с самим материалом стен, получается цельная стена, исключающая критичные теплопотери.

Источник фото: http://brus-stroj44.ru/doma-pod-usadku.html

Реалии

Ну и, наконец, коснемся одного из самых существенных вопросов – цены. Брус, особенно, самый качественный – клееный – существенно дороже большинства иных стеновых материалов. Например, керамические камни или газобетона, которые сейчас наиболее широко применяются в индивидуальном жилищном строительстве. Точной оценки, на сколько именно дороже, эксперты не дают, - слишком много различных факторов влияют на этот показатель. Называются оценки в 2, 2,5 и даже 3,5 раза.

Такой разброс обусловлен, прежде всего, разным качеством имеющейся на рынке деревянной продукции. Дороговизна материала очевидна для самих производителей и некоторые, в попытке сделать свое предложение как можно более доступным, идут на различные меры по снижению себестоимости.

Между тем, для получения действительно качественного клееного бруса, жизненно необходимы:

- высокое качество сырья – не подходит дерево с дефектами: трещинами, некачественной обработкой, поражением грибком;

- дорогостоящий импортный клей;

- современное деревообрабатывающее оборудование, прессы для ламелей, станки для профилирования, нарезки домокомплекта;

- оплата труда квалифицированных рабочих и инженеров по деревообработке;

- точное соблюдение всех технологических нюансов;

- качественно выполненные антисептирования и герметизация торцов бруса – самого уязвимого места для проникновения влаги;

- надежная упаковка с использованием специальной пленки для защиты от влаги и солнечных лучей.

Точное соблюдение всех этих пунктов дает, действительно, хороший результат, но приводит к, мягко говоря, недемократичным ценам на продукт. Зато отступление от любого из них (а тем более от нескольких сразу) – наносит критичный урон качеству материала. Специфика технологии такова, что качественный клееный брус недорогим быть просто не может. И чем сильней потенциальный покупатель хочет сэкономить, тем сомнительнее будет приобретенный материал, и тем больше проблем его ожидает:

- рассыхающиеся, трескающиеся стены;

- расслаивание бруса сразу или через 1-2 сезона;

- щели на стыках, нарушение теплоизоляции и герметичности;

- поражение грибком и пр.

Источник фото: https://www.spb-optima.ru/

Ну и в заключение несколько слов об эксплуатации. В отличие от каменных строений, в любом деревянном доме нужно постоянно следить за состоянием покрытия, появлением щелей между венцами. Во избежание проблем необходимо регулярное обслуживание конструкций здания. К нему, в частности, относятся:

- Конопатка. Массив конопатят сразу и через 12 месяцев (обязательно), затем ежегодно обновляют утеплитель. В клееный брус лента закладывается в специальное углубление (финский профиль) или только в перерубах (немецкая гребенка). Утеплитель укладывается при сборке, больше не добавляется.

- Обновление краски и антисептика. На массиве требуется чаще — глубокие трещины приходится обрабатывать отдельно, иначе микробы и паразиты начинают разрушать дерево изнутри.

- Во многих домах из клееного бруса техосмотр расписан по пунктам, предусмотрены возможности для регулировки (домкраты, шпильки). Дома из массива часто строят без учета дальнейшего обслуживания.

Все вышеизложенное отнюдь не означает, что деревянные конструкции плохи или не могут быть использованы в домостроении. Просто принимая решение о строительстве дома из бруса, необходимо быть готовым как к серьезным финансовым вложениям, так и к необходимости постоянного обслуживания своего имущества. Надо ориентироваться на реальные факты, а не на рекламные буклеты.

Как удержать в компании кровельщика зимой?

К наступлению холодов на стройках прекращается целый ряд работ, которые технологически должны быть выполнены при положительной температуре окружающего воздуха. Речь идет о гидроизоляции плоских кровель крупных и средних площадей жилых, общественных и промышленных комплексов с помощью наплавляемых битумно-полимерных мембран.

Работы окончены, и профессиональный кровельщик начинает искать «теплые» места. В итоге к началу весны мы безвозвратно теряем квалифицированные силы, в обучение которых были вложены деньги, силы и время. И есть общая проблема: что делать в этой повторяющейся ситуации?

Сегодня очень сложно подсчитать, сколько профессиональных кровельщиков трудится на российском рынке, и даже – сколько фирм считают себя специализированными организациями в сфере кровельного строительства. Статистика «портится» как «кочевками» специалистов, так и активным привлечением рабочей силы из стран бывшего СССР на ответственные работы.

Сами фирмы в своих данных зачастую указывают расширенный перечень строительных услуг по принципу «Не хранить яйца в одной корзине».

С этой точки зрения интересен реестр кровельных компаний на сайте www.regtorg.ru/comps/krovelnye-raboty/. В нем сейчас числится 227 специализированных организаций в разных регионах России. ТЕХНОНИКОЛЬ также ведет рейтинг своих партнеров, имеющих разную специализацию. В нем 1,3 тыс. кровельных компаний.

Подсчитать трудно, но фактически проблема зимней миграции специалистов налицо. Что делать?

Эксперты ТЕХНОНИКОЛЬ – ведущего международного производителя надежных и эффективных строительных материалов и систем – разработали программу, позволяющую удержать квалифицированных кровельщиков зимой. Более того, не просто удержать, а на весь год диверсифицировать весь кровельный бизнес в разных сегментах.

Дело в том, что компания производит более 3000 видов продукции, включая широкий спектр кровельных материалов для промышленного и гражданского строительства, в том числе для объектов ЖКХ, с возможностью монтажа материалов при температуре от –5 до –25 градусов. В популярном сегменте битумно-полимерных мембран также постоянно происходят изменения (в частности, нормативной базы), появляются новые материалы и технологии, широко внедряются системы с механическим креплением.

Чтобы специалисты кровельных компаний могли круглогодично работать во всех сегментах рынка, Академия ТЕХНОНИКОЛЬ совместно с ФАУ «Роскапстрой» проводит курсы повышения квалификации сотрудников компаний (услуга платная).

В течение пяти рабочих дней, то есть с минимальным отрывом от работы, специалист проходит теоретическое обучение (14 часов), практические занятия (16 часов) и завершающую аттестацию в течение 4 часов.

По итогам успешной аттестации сотрудник компании получает бессрочное государственное удостоверение от ФАУ «Роскапстрой». Обучение проводится на базе учебных центров ТЕХНОНИКОЛЬ в Москве и Рязани. По итогам курса PRACTIC сотрудник получает сертификат о прохождении курса ТЕХНОНИКОЛЬ по монтажу и контролю качества систем плоских кровель с применением битумно-полимерных мембран.

Сертификат о практическом обучении выдается на два года, по истечении которых проходить обучение заново не требуется – достаточно пройти аттестацию.

Мнение

Юрий Семёнов, руководитель направления ЖКХ корпорации ТЕХНОНИКОЛЬ:

– В России существует реальный дефицит профессиональных строителей. Мне кажется, что переход на круглогодичный монтаж и повышение квалификации специалистов позволят во многом стабилизировать ситуацию.

В особых условиях. Проблемы геодезические изыскания на застроенных территориях

Проведение геодезических работ на застроенных территориях Петербурга осложнено отсутствием информации о некоторых объектах и инженерных сетях, а также бюрократическими проволочками.

Инженерно-геодезические изыскания на плотно застроенных городских территориях в России относятся к повышенному классу сложности. Их проведение затрудняют существующие объекты, магистрали, коммуникации. В Петербурге в силу его исторической застройки, огромного «серого пояса» (в частности, и с недействующими предприятиями) такие работы особо сложны.

Проблемы сетевые…

По словам начальника отдела топографо-геодезических работ ЗАО «ЛенТИСИЗ» Владимира Усова, сложности в работе действительно возникают. Традиционно они появляются при определении собственника или балансодержателя инженерных сетей и при согласовании возможности их использования.

«Можно выделить, пожалуй, две ситуации. Первая – изыскания производятся на застроенной или незастроенной «жилой» территории. При этом согласования с монополистами выливаются в круглую сумму, да и время оказания услуги бывает очень длительным, что сказывается на сроках представления технического отчета заказчику. Также существует вероятность после поиска собственника сети так и не получить положительный ответ о возможности подключения», – говорит он.

Вторая ситуация, по словам эксперта, возникает, когда изыскания производятся на территории промышленного предприятия. «Работа осложняется выявлением массы брошенных сетей, возможностью получения информации только из старых бумажных архивов прошлого века, отсутствием нужных специалистов на промышленной площадке. Здесь все зависит от опыта и профессионализма изыскателей! До сих пор «ЛенТИСИЗ» успешно справляется с поставленными задачами», – отметил Владимир Усов.

…и процедурные

По словам заместителя генерального директора ООО «Гильдия Геодезистов» Сергея Лазарева, при всеобщей компьютеризации, электронном документообороте и т. д. изыскатели Петербурга, а их в настоящее время более 500, тратят огромное количество времени на поездки в геолого-геодезический отдел КГА для банальных операций. «Нужно подать уведомление, получить геодезические пункты, сдать на проверку геодезические и картографические материалы, для сдачи в архив приводить все документы об изысканиях в требуемый вид», – рассказывает он.

Эксперт подчеркивает, что происходит это несмотря на то, что уже как пару лет существует «личный кабинет» изыскателя, который никак не может начать работать в полную силу, из-за нерешенных вопросов со стороны ГГО КГА в части получения выписки исходных пунктов, а также регистрации результатов инженерных изысканий. «В частности, идет ссылка на секретность, хотя экспертное сообщество считает, что ее в выписках до 9 пунктов в местной системе координат не существует. Что касается регистрации инженерных изысканий – эту функцию можно реализовать через «личный кабинет» с ведением реестра инженерных изысканий, и уже давно пора отказаться от печати ГГО КГА на титульнике и никому не нужном лавсане», – считает Сергей Лазарев.

Он добавляет, что есть большая проблема по полнофункциональному доступу к сервису. Сейчас таковой имеется только у одной изыскательской компании, которая успешно работает почти два года. Все остальные участники рынка не могут получить от ГГО КГА информацию о сроках предоставления им доступа. Пока изыскатели Петербурга имеют возможность работать через «личный кабинет» только по контрольным исполнительным съемкам. А это лишь 20% от всех работ, которые проходят через отдел.

Генеральный директор компании «КБК Проект» Василий Костин отмечает, что сроки прохождения административных процедур, связанных как с проведением геодезических работ, так и в целом с экспертизой проектной документации, в Москве существенно меньше, чем в Петербурге, за счет оптимизации процесса подачи документов в электронном виде с помощью специализированного портала. Например, по данным столичного правительства, в 2019-м по сравнению с предыдущим годом из алгоритма получения разрешительной документации исключены две процедуры, а сроки сократились на 34,5 дня.

«Также следует отметить, что в плане сложности проведения инженерно-геодезических изысканий Москва находится в чуть более выгодном положении, нежели Петербург. Это связано в первую очередь с топографическими и геологическими характеристиками, различием в свойствах грунтов и водных пластов. Например, питерский грунт характеризуется большей ползучестью, а уровень подземных вод у нас значительно выше, чем в столице», – напоминает эксперт.

Мнение

Сергей Лазарев, заместитель генерального директора ООО «Гильдия Геодезистов»:

– За прошлый год наша организация поработала над изысканиями для строительства двух больших участков метрополитена. Проект интересный, сложный и денежный. Вообще, к нам постоянно приходят с интересными геодезическими задачами. Так, например, несколько лет назад мы делали съемку для цифровой модели, которая использовалась для 3D-анимации в фильме «28 панфиловцев». Также был случай, когда человек обратился за заключением о вычислении его местоположения с указанием расстояний, по результатам биллинга сотового оператора, для использования материалов в качестве доказательства невиновности в суде. Также нам заказывали геодезические изыскания в 3D для BIM-проектирования. Надеюсь, в будущем таких интересных проектов станет больше.

Владимир Усов, начальник отдела топографо-геодезических работ ЗАО «ЛенТИСИЗ»:

– Выделить конкретный интересный проект очень сложно, так как с каждым новым крупным заданием появляются дополнительные требования и пожелания заказчика. В основном это связано с развитием BIM, а также с желанием получить не только топоплан местности, но и цифровую модель рельефа или местности. Для выполнения поставленных задач мы совершенствуемся сами и обновляем парк оборудования. Так, на отдельных объектах используются беспилотные летательные аппараты для получения ортофотоматериалов и дополнительных сведений о площадке изысканий, а также наземное лазерное сканирование для получения детальной информации о местности, зданиях и сооружениях как снаружи, так и внутри. Все это позволяет дать исчерпывающую информацию об объекте и выдать материал, отвечающий всем требованиям клиента.