Купол как уникальная конструкция

Лаборатория деревянных конструкций ЦНИИСК им. В. А. Кучеренко АО «НИЦ «Строительство» совместно с ООО «ЦНИПС ЛДК» разрабатывает проекты большепролетных каркасов покрытия из клееных деревянных конструкций (КДК). По их проектам построено более 10 аквапарков по всей России. Крупнейший из них – аквапарк «Питерлэнд» в парке 300-летия Санкт-Петербурга. Об особенностях проекта «Строительному Еженедельнику» рассказал заведующий лабораторией деревянных конструкций ЦНИИСК им. В. А. Кучеренко Александр Погорельцев:

– В бассейнах и аквапарках КДК имеют преимущества перед конструкциями из металла или железобетона. Для них хлорирование или озонирование воды создает агрессивную среду, нейтральную для древесины.

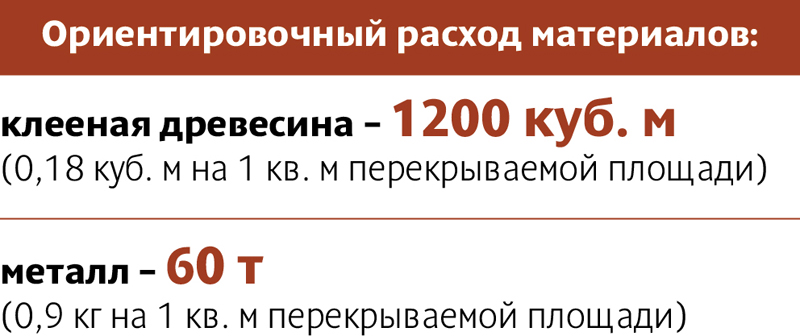

В ТРК «Питерлэнд» смонтирован ребристый купол диаметром 90 м и высотой 45 м. Особенности конструкций связаны в основном с его габаритами. В плане меридиональные ребра купола опираются с шагом 14,5 м на нижнее железобетонное кольцо и на стальное верхнее кольцо диаметром 5 м. Основные ребра длиной около 60 м выполнены в виде серповидных сборных ферм и сами по себе являются уникальными в части принятых конструктивных решений, изготовления, сборки и монтажа. На эти ребра с шагом 6 м опираются девять криволинейных кольцевых элементов, из которых два – верхний и нижний – являются опорами для 60 промежуточных меридиональных ребер. Нижний кольцевой элемент выполнен в виде горизонтальной фермы, воспринимающей реакции опор от промежуточных ребер и нагрузки от кольцевой технологической площадки. Остальные кольца являются распорками между меридиональными ребрами для обеспечения их устойчивости.

В конструкции купола реализованы основные принципы «системы ЦНИИСК», все основные узлы и стыки поясов серповидных ребер выполнены на наклонно вклеенных стержнях и V-образных анкерах. Это уникальная система узловых соединений, основанная на вклеивании в древесину арматурных стержней периодического профиля. Россия обладает приоритетом в области подобных узловых соединений деревянных конструкций.

Все жесткие стыки ребер и соединения закладных деталей со стержнями, вклеенными на заводе и на монтаже, выполнены ручной сваркой. Экспериментальные исследования, проведенные в ЦНИИСК с целью оценки влияния сварки на соединения, показали, что существующий «психологический» барьер при сварке деревянных конструкций успешно преодолевается. При соблюдении нескольких рекомендаций сварка практически не сказывается на несущей способности соединений.

Меридиональные ребра состоят из четырех отправочных блоков полной заводской готовности, соединяемых на монтаже жесткими стыками на сварке. Все блоки по торцам снабжены выпусками V-образных анкеров и закладными деталями.

Проблемы допусков по длине для меридиональных ребер решены с помощью зазоров около 40 мм между торцами поясов, заполняемых полимербетоном после сварки V-образных анкеров и стальных полос. Этим достигается плотный контакт по площадкам сжатия.

Треугольная решетка меридиональных ребер включает горизонтальные и вертикальные элементы. Горизонтальные соединены с поясами на цилиндрических нагелях и шпильках, а вертикальные – с усилием растяжения до 40 т – путем сварки выпусков вклеенных стержней и закладных деталей на раскосах.

Сборка и монтаж меридиональных ребер производились в три этапа: сначала на жестком горизонтальном стенде производилась предварительная сборка блоков в проектных габаритах, затем окончательная сборка в вертикальном стальном стенде с последующей установкой блоков в проектное положение.

Из-за кризиса 2008 года после монтажа каркаса купола строительство было приостановлено – и возобновлено только в 2011 году. В результате влажность древесины, не защищенной от атмосферных осадков, значительно превысила величину равновесной влажности, соответствующей условиям эксплуатации. Быстрое завершение строительства и ввод в эксплуатацию могли привести к неравномерной усушке древесины и, как следствие, к появлению значительных трещин и расслоений. Разработанные в ЦНИИСК рекомендации по обеспечению температурно-влажностного режима при завершении строительства позволили избежать этих проблем.

На взлетной полосе

Аэродромные железобетонные плиты все чаще применяются при строительстве сверхпрочных дорог и площадок для тяжелой спецтехники.

С середины XX века советские заводы ЖБИ начали активно заниматься производством плит для аэродромов. Их номенклатурное название – плиты аэродромные гладкие (ПАГ) – сохранилось до наших времен. Массовый выпуск был обусловлен политической ситуацией. Государство нуждалось в большом количестве полевых военных аэродромов, которые должны иметь быстровозводимые взлетные полосы для приема тяжелой авиатехники. После распада СССР объемы производства ПАГ в России свелись к минимуму.

Однако сейчас выпуск этой продукции вновь начал расти, но в основном по вполне мирным причинам. Аэродромные плиты используют при строительстве и реконструкции взлетных полос гражданских аэропортов. Кроме того, их по достоинству оценили компании, возводящие сверхпрочные временные и постоянные автомобильные дороги, а также площадки для использования тяжелой строительной техники. К тому же такие плиты активнее стали использовать при строительстве морских портов, терминалов, крупных логистических комплексов.

Принять все

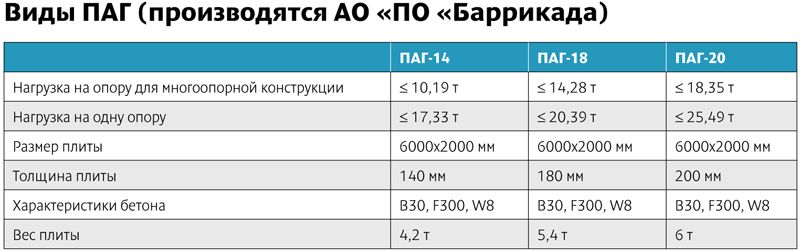

ПАГ должны соответствовать ГОСТ 25912.0-91 и ГОСТ 25912-2015. Они регулируют качество бетона и свойства плиты в целом. Сейчас выделяют три вида плит: ПАГ-14, ПАГ-18 и ПАГ-20. Отличаются они между собой показателем толщины (140, 180 и 200 мм). Все они рекомендованы для устройства постоянных и временных покрытий аэродромов, городских дорог и территорий с рабочей нагрузкой до 75 тонн на кв. м. При производстве этих изделий используется бетон марки B30 М400 с коэффициентом класса морозостойкости F200.

Как рассказали «Строительному Еженедельнику» в ООО «ЖБИ №1 Рыбацкое», главные преимущества ПАГ – прочность и долговечность. Принять они могут очень высокую нагрузку, в том числе моментальную. Кроме того, ПАГ имеют четкие пропорции по ширине и длине, а шероховатое покрытие создает хорошее сцепление колес с их поверхностью. Устанавливать, эксплуатировать и заменять конструкции можно в любое время года. За счет габаритов они удобны для транспортировки железнодорожным и автомобильным транспортом.

По характеристикам, рассказывают в АО «ПО «Баррикада», ПАГ идеально подходят для суровых, жестких и агрессивных условий эксплуатации. Для получения прочностных показателей и устойчивости к воздействию низких температур и воды при изготовлении этих изделий предусматривается предварительное натяжение рабочей продольной арматуры, а также использование бетонной смеси и собственно бетона особого состава. Укладка плит происходит в короткий промежуток времени, что является еще одним их преимуществом. Они соединяются в единую плиту за счет сварки, а также путем замоноличивания соединительных швов цементно-песчаным составом и битумной мастикой. Иногда новое покрытие укладывается на старое, тем самым повышая несущую способность взлетно-посадочных полос. При этом использование ПАГ может быть неоднократным, так как они, даже бывшие в употреблении, не теряют своих характеристик.

Новые возможности

Игроки рынка отмечают, что некоторые заводы ЖБИ имеют полувековую традицию выпуска ПАГ и по праву заслуживают высокую оценку качества производства. При этом некоторые предприятия сейчас совершенствуют выпуск аэродромных плит.

Так как ПАГ имеют свою специфику, их выпускают далеко не все производители ЖБИ. Тем не менее количество организаций, занимающихся данным направлением деятельности, растет. Коммерческий директор АО «ПО «Баррикада» Алексей Мицул помимо своего предприятия среди производителей в СЗФО выделяет ООО «СИБ Центр», ООО «ПТК-ДорСтрой», ООО «Перспектива», ООО «СТК-Модуль». Среди компаний из других регионов – ООО «ХК «Башбетон», ООО «ТПК «Очаковский комбинат ЖБИ», ООО «Моревский завод железобетонных изделий». Также присутствуют игроки рынка из Беларуси: комбинат ЖБИК (ОАО Оршанский Строительный трест №18), ОАО «Барановичский комбинат ЖБК».

По мнению специалистов, производителей ПАГ могло быть еще больше, но пока не сформировался рынок сбыта. Генеральный директор ООО «СТД» ЖБИ Сергей Нестеров полагает, что основная проблема – это отсутствие специалистов среди проектировщиков, которые умело могли бы задействовать новинки ЖБИ, если бы изучали процессы производства и технологии монтажа. «На сегодняшний день очень редко можно встретить хороших конструкторов, которые могут сделать сложные расчеты для применения ЖБИ в строительстве. До сих пор в производстве и сборке применяются технологии советских времен. Это хорошо и надежно. Но есть уже усовершенствованные технологии производства, обеспечивающие более высокое качество продукции. Однако проектировщики не задействуют такие изделия, и поэтому все приходится делать по старинке. Таким образом, страдают и заказчик, и производитель», – считает он.

На новом уровне

За счет внедрения «цифры» новые геодезические приборы стали более технологичными. Однако значительная часть такого оборудования производится в зарубежных странах и не всегда доступна по цене геодезистам.

За последние 10–15 лет рынок геодезических приборов значительно изменился. Уже использующееся специалистами оборудование получило электронную начинку. Также появились приборы, о которых ранее геодезисты даже мечтать не могли.

Быстрее и точнее

По словам генерального директора ООО «Геодезические приборы» Михаила Алексеева, в настоящее время при выполнении геодезических работ наблюдается тенденция повышения эффективности производства за счет внедрения цифровых технологий. Решению этой задачи и способствуют современные геодезические средства измерений, такие как электронные тахеометры, спутниковая аппаратура, лазерные сканеры. Они дают возможность проводить исследования более точно и в сжатые сроки.

Так, отмечает Михаил Алексеев, выпускаемые сейчас модели электронных тахеометров имеют безотражательный режим работы дальномерного канала. Причем у большинства моделей дальность измерений при использовании этого режима составляет не менее 500 м, а у некоторых – может достигать 2 км. Также у этих приборов существенно увеличился объем памяти, появилась возможность подключения внешних накопителей информации и отказа от кабельных соединений. Заметно расширилось применение роботизированных моделей, позволяющих дистанционно управлять процессом измерений и повышать производительность работ.

«Пользовательский сегмент спутниковой геодезической аппаратуры опирается сегодня на многочастотные и многосистемные спутниковые приемники интегральной конструкции, включающей и антенну GPS (GNSS), и элементы питания, и модемы, и модуль Bluetooth. Активно развиваются сети базовых станций, и открывается возможность работы с одним спутниковым приемником. Такие сети, в частности, созданы в Петербурге и Ленобласти», – отмечает Михаил Алексеев.

По словам экспертов, также в геодезическом сопровождении строительства начали активно использоваться комплексные системы, реализующие BIM-технологии. В качестве источников измерительной информации в этих системах используются лазерные 3D-сканеры, а также беспилотные летательные аппараты (БПЛА) с установленными на них различными датчиками, в том числе фотокамерами, сканерами и т. д.

Руководитель конструкторского бюро Optiplane Кирилл Яковченко рассказывает, что геодезисты уже сейчас применяют в качестве БПЛА с использованием методов фотограмметрии квадрокоптеры (для небольших площадей) и самолеты-планеры (для протяженных крупных объектов). «Для использования планера требуется квалификация пилота самолета, которой большинство геодезистов не обладает, и быстро получить ее невозможно. Поэтому геодезисты раньше вынуждены были для больших площадей либо нанимать пилотов, либо делать все по старинке наземным способом. Сейчас наиболее удобным и универсальным промышленным БПЛА является винтокрыл, который позволяет использовать все плюсы квадрокоптера и в то же время имеет большую дальность полетов для съемки больших площадей. На сложных участках гибридный дрон в 5–10 раз выгоднее квадрокоптера», – добавляет он.

Цена вопроса

Значительная часть современного высокотехнологичного геодезического оборудования производится в зарубежных странах. Как отмечают игроки рынка, процесс импортозамещения в данном сегменте развивается весьма слабо.

Сама стоимость ряда видов оборудования за последние 3-4 года несколько снизилась. Это связано с более глубоким и масштабным проникновением «цифры» во многие отрасли и, как следствие, удешевлением этого процесса. Тем не менее, новые приборы не всегда доступны по цене российским геодезическим организациям. Для небольших компаний приобретение такой техники – большие финансовые затраты, хотя потом они чаще всего окупаются.

Заместитель генерального директора ООО «Гильдия Геодезистов» Сергей Лазарев отмечает, что сейчас наиболее активно в геодезии применяются электронные тахеометры и приемники GPS, GNSS. По его мнению, за последние 10 лет и те, и другие действительно немного преобразились, хотя и без добавления инновационных функций, которые сильно ускорили бы работу. «Очень сильно подешевело GPS-оборудование. Так, 10 лет назад комплект стоил от 1 млн рублей, а теперь можно купить его за 150–300 тыс. И это при том, что стоимость отечественной валюты гораздо ниже, чем раньше. Электронные тахеометры также изменились в лучшую сторону, но без такого резкого снижения цены. Это связано с тем, что это – оптические приборы, которые требуют очень серьезного оптико-механического производства. Другое дело GPS, где почти весь прибор состоит из одной микросхемы. К сожалению, инновационные роботизированные оптические приборы плохо приживаются в России, ввиду кризисного состояния строительного рынка, а следовательно, и рынка инженерных изысканий. Так, на стройплощадках в Европе почти все тахеометры – новые и роботизированные, а у нас 5–15-летние модели. Другие приборы компании просто не могут себе позволить», – полагает он.

Сергей Лазарев также вспоминает, что недавно на выставке он видел простой квадрокоптер, но с установленной мобильной GPS-антенной. Таким образом, из-за дешевизны GPS-микросхем появились новые дешевые летательные аппараты для точной аэрофотосъемки небольших территорий (8–10 га). «Правда, вряд ли они смогут изменить ситуацию на рынке. Не так давно в Петербурге введен запрет на полеты БПЛА в городском пространстве, а получение разрешения – крайне утомительный и долгий процесс», – отмечает специалист.

Напомним, в 2016 году на федеральном уровне уже были ограничены возможности использования БПЛА. Согласно принятому закону, аппараты, взлетная масса которых более 250 г, должны быть зарегистрированы и сертифицированы. В госорган необходимо предоставить план полета и получить отметку о его согласовании. Однако в настоящее время эти правила использования БПЛА как гражданами, так и многими организациями не исполняются. Тем не менее, представители геодезических компаний опасаются, что их беспилотники стоимостью в несколько сотен тысяч рублей могут быть без предупреждения сбиты сотрудниками правоохранительных органов.

Мнение

Сергей Лазарев, заместитель генерального директора ООО «Гильдия Геодезистов»:

– Серьезного процесса импортозамещения в производстве приборов для геодезии не существует. На заводе УОМЗ в Екатеринбурге выпускают тахеометры. Также в России осуществляется производство приборов фирмы Leica, но это скорее очень крупная «узловая сборка». Ряд российских компаний производит GNSS-оборудование, заказывая комплектующие в Китае и США. В общем и целом, производства полного цикла приборов для гражданских геодезических работ у нас нет. Возможно, существует такое военное производство для ГЛОНАСС-приемников, но это не массовый сегмент. Выбор геодезиста очевиден – это использование импортной техники.