Застройщик из Мурманской области получил статус резидента АЗРФ

Застройщику жилого микрорайона «Гармония Севера» в Мончегорске, компании «Трансстройдевелопмент Север» присвоен статус резидента Арктической зоны Российской Федерации. Об этом сообщает пресс-служба Корпорации развития Дальнего Востока и Арктики.

Резидент построит девять очередей жилых зданий на 2424 квартиры общей площадью 109 тыс. кв. м, коммерческие помещения площадью более 16,7 тыс. кв. м и социальную инфраструктуру – школу и детский сад. Еще проект предусматривает благоустройство территории, обустройство зоны отдыха, строительство детских и спортивных площадок, а также автомобильной парковки на 1718 мест.

Объем инвестиций в проект оценивается в 14,44 млрд рублей.

«Проект внесёт вклад в улучшение жилищных условий горожан, будет способствовать развитию малого и среднего предпринимательства за счёт строительства коммерческих помещений. Компания построит ЖК в привлекательном районе с хорошей транспортной логистикой, что сделает его удобным для жителей и бизнеса. Поддержка проекта со стороны КРДВ, использование льгот режима АЗРФ дают нам уверенность в том, что строительство будет реализовано в полном объёме в намеченные сроки», - сказал генеральный директор застройщика Евгений Куницкий.

Соглашение о строительстве было подписано в областном правительстве в августе 2024 года. Помимо Мончегорска, строительство МКД запланировано в Росляково и Кировске.

Заместитель генерального директора по сопровождению инвестиционных проектов КРДВ Сергей Скалий отметил, что благодаря мерам государственной поддержки на территории арктических регионов стартуют новые масштабные проекты, приходят крупнейшие девелоперы, открываются новые предприятия, появляются новые рабочие места. В арктических городах при поддержке государства создаются комфортные условия для жизни людей, улучшается облик городов.

По итогам первого года применения аддитивных технологий в теплоэнергетике ГУП «ТЭК СПб» изготовило 200 деталей оборудования для котельных способом 3D печати.

За год на предприятии произведено более 210 единиц продукции 49 наименований. Среди выпускаемых деталей – механические комплектующие для автоматических горелок, крыльчатки охлаждения, торцевые уплотнения, уплотнительные кольца для насосов и другие запчасти.

3D-принтеры позволяют теплоэнергетикам создавать снятые с производства и недоступные импортные запасные части, менять их вне целого комплекта, избегать простоя оборудования. Так минимизируется зависимость от поставщиков и логистики, сокращается время ремонта. За год 3D-печать позволила сохранить порядка 20 единиц оборудования. Запчасти подтвердили свою надежность при длительной эксплуатации.

«Инновационные проекты петербургских энергетиков решают поставленные Президентом России задачи по достижению технологического суверенитета страны. Способствуют импортозамещению. Внедрение новых технологий в жизнеобеспечивающих сферах способствует повышению комфорта горожан, что соответствует приоритетам развития города на ближайшие годы. Речь о таких отраслях, как промышленность, здравоохранение, общественный транспорт, образование и наука, забота о детях и людях «серебряного возраста»», - подчеркнул губернатор Александр Беглов.

Он отметил, что новый способ производства комплектующих для теплоэнергетики уже повысил надежность теплоснабжения полумиллиона петербуржцев. Использование 3D-печати позволило оперативно и своевременно провести ремонт на источниках, снабжающих теплом и горячей водой 1940 зданий, в том числе 980 жилых домов, 170 детских садов, школ, больниц и других социальных учреждений.

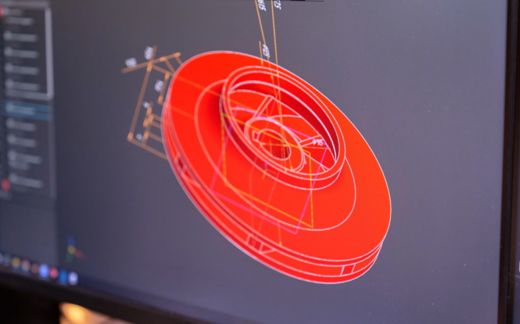

При производстве деталей с помощью 3D-принтеров специалисты ГУП «ТЭК СПб» создают все запасные части с нуля. Эскизы строятся на основе ранее изготовленных, старых, а иногда и сломанных запчастей. Затем разрабатывается 3D-модель, которая загружается в специальную программу. Для печати необходимо задать до 600 параметров – каждый из них, как и материал для печати, подбирается под конкретную деталь. Принтер работает со скоростью 600 мм/сек, а печать занимает от 20 минут до нескольких часов. Так, порядка 16 часов ушло на производство крыльчатки охлаждения диаметром 35 сантиметров. Деталь успешно эксплуатируется в составе оборудования Приморской котельной.