В столице завершают капитальный ремонт 28 домов с фронтонами

Специалисты комплекса городского хозяйства Москвы завершают капитальный ремонт 28 домов с фронтонами — классическими элементами античной архитектуры, которые являются украшением сотен зданий в столице.

Это чаще всего треугольное завершение фасада, реже — в форме полуокружности.

Неоклассика с фронтонами 1884 года постройки

Одним из домов с фронтонами, в которых в этом году прошел капитальный ремонт, стало здание по адресу: Садовая-Триумфальная улица, дом 16, строение 1. Оно было построено в 1884 году по индивидуальному проекту в неоклассическом стиле. Фасады многоквартирного жилого дома декорированы межэтажными поясами, оконными наличниками, кронштейнами, филенками и лучковыми перемычками. Стены со стороны улицы акцентированы ризалитами, которые завершают фронтоны. По периметру здания расположен венчающий карниз.

Специалисты Фонда капитального ремонта многоквартирных домов Москвы старались сохранить исторический облик здания, которому в этом году исполнилось 140 лет. Работы велись по индивидуальному проекту с применением современных отечественных материалов и технологий.

Фасад здания расчистили и промыли, отремонтировали штукатурные участки стен и разрушенные сегменты кирпичной кладки. Места намокания обработали биоцидным и антисептическим составом. Специалисты восстановили архитектурные элементы, которые сформированы структурой кирпичной кладки, в том числе два фронтона на парадном фасаде. Стены окрасили в цвета «зеленая органза» и «классический белый».

Кроме того, отремонтировали крышу, подвал и входы в здание, а также заменили инженерные системы и водосток.

Эклектика с фронтонами 1925 года постройки

Шестиэтажный многоквартирный жилой дом с фронтонами, который отремонтировали в этом году, построили в 1925 году по индивидуальному проекту в стиле эклектики. Здание расположено по адресу: Трехпрудный переулок, дом 6. Его фасады выделены ризалитами с фронтонами, межэтажными и подоконными карнизами, пилястрами, наличниками, замковыми камнями, рустованными порталами подъездов, лучковыми перемычками, балконами, кронштейнами, разноформатными оконными проемами. По периметру здания расположен венчающий карниз.

Здесь уже обновили фасад, сейчас приводят в порядок крышу. Мастера расчистили и промыли открытые плоскости. Места намокания обработали антигрибковым составом. Кроме того, отремонтировали все архитектурные элементы, включая замковые камни, балясины, пилястры, а также восстановили карниз. Фасад оштукатурили и окрасили в цвета «бежевый натуральный рис» в основной его части и «классический белый» для декоративных элементов.

Специалисты отремонтировали входы в здание, его цоколь, откосы, а также заменили отливы и систему водостока. На крыше обновили кровельный настил, ограждения и двери выходов на нее. Все внутренние деревянные конструкции обработали огнебиозащитным составом. Для поддержания стабильного температурно-влажностного режима чердачные помещения и в вентшахты утеплят при помощи плит из минеральной ваты.

Неоклассика с фронтонами 1958 года постройки

Специалисты уже восстановили здание по адресу: Люсиновская улица, дом 53. 10-этажный многоквартирный жилой дом построили в 1958 году по индивидуальному проекту в неоклассическом стиле. Центральная и боковые выступающие части его главного фасада, завершающиеся фронтонами, выделены портиками, декорированными пилястрами и карнизами.

Мастера расчистили и промыли фасад, отремонтировали кирпичную кладку, восстановили геометрию рустованной его части и элементы венчающего карниза. На стены нанесли антигрибковую защиту и гидрофобный состав, чтобы защитить их от воздействия осадков. Кроме того, обновили цоколь здания, отремонтировали входы в него и привели в порядок балконы, а также заменили отливы, отмостку и инженерные системы. Дом окрасили в цвета «светло-коричневая тыква» и «жемчужно-белый».

По итогам первого года применения аддитивных технологий в теплоэнергетике ГУП «ТЭК СПб» изготовило 200 деталей оборудования для котельных способом 3D печати.

За год на предприятии произведено более 210 единиц продукции 49 наименований. Среди выпускаемых деталей – механические комплектующие для автоматических горелок, крыльчатки охлаждения, торцевые уплотнения, уплотнительные кольца для насосов и другие запчасти.

3D-принтеры позволяют теплоэнергетикам создавать снятые с производства и недоступные импортные запасные части, менять их вне целого комплекта, избегать простоя оборудования. Так минимизируется зависимость от поставщиков и логистики, сокращается время ремонта. За год 3D-печать позволила сохранить порядка 20 единиц оборудования. Запчасти подтвердили свою надежность при длительной эксплуатации.

«Инновационные проекты петербургских энергетиков решают поставленные Президентом России задачи по достижению технологического суверенитета страны. Способствуют импортозамещению. Внедрение новых технологий в жизнеобеспечивающих сферах способствует повышению комфорта горожан, что соответствует приоритетам развития города на ближайшие годы. Речь о таких отраслях, как промышленность, здравоохранение, общественный транспорт, образование и наука, забота о детях и людях «серебряного возраста»», - подчеркнул губернатор Александр Беглов.

Он отметил, что новый способ производства комплектующих для теплоэнергетики уже повысил надежность теплоснабжения полумиллиона петербуржцев. Использование 3D-печати позволило оперативно и своевременно провести ремонт на источниках, снабжающих теплом и горячей водой 1940 зданий, в том числе 980 жилых домов, 170 детских садов, школ, больниц и других социальных учреждений.

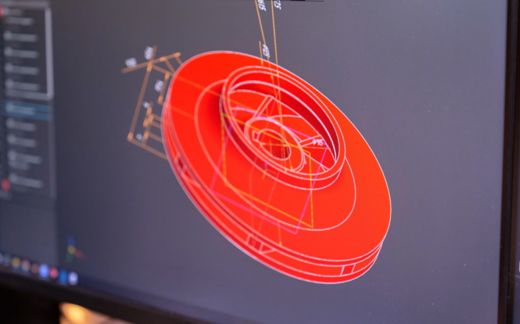

При производстве деталей с помощью 3D-принтеров специалисты ГУП «ТЭК СПб» создают все запасные части с нуля. Эскизы строятся на основе ранее изготовленных, старых, а иногда и сломанных запчастей. Затем разрабатывается 3D-модель, которая загружается в специальную программу. Для печати необходимо задать до 600 параметров – каждый из них, как и материал для печати, подбирается под конкретную деталь. Принтер работает со скоростью 600 мм/сек, а печать занимает от 20 минут до нескольких часов. Так, порядка 16 часов ушло на производство крыльчатки охлаждения диаметром 35 сантиметров. Деталь успешно эксплуатируется в составе оборудования Приморской котельной.