Получено разрешение на строительство Спасо-Преображенского Николаевского Морского кафедрального собора в Мурманске

В Москве прошла пресс-конференция, посвященная началу строительства Спасо-Преображенского Николаевского Морского кафедрального собора в Мурманске.

Об этом сообщается на официальном сайте Московского патриархата.

В пресс-конференции приняли участие председатель финансово-хозяйственного управления Московского патриархата митрополит Наро-Фоминский Никандр, митрополит Мурманский и Мончегорский Митрофан и руководитель проектной группы строительства кафедрального собора Степан Елисеев.

По словам митрополита Митрофана, название будущего собора выбрано неслучайно. В Мурманске находится стратегически важный Северный флот, а также мощные базы ледокольного и промыслового флотов. Мурманск - духовный центр Арктики. В храме будет открыт музей, который расскажет историю края.

Степан Елисеев сообщил, что уже получено разрешение на строительство. Собор выполнят в стиле классической храмовой архитектуры. Он будет символизировать свечу, маяк, свет и надежду. Высота собора составит 68,6 метра, вместимость - до тысячи человек. Это будет самый высокий кафедральный собор на севере России.

- Новый храмовый комплекс станет смысловой доминантой с музеем истории морского флота, большой детской и спортивной площадками, благоустроенной территорией с видами на город, где жители и гости Мурманска смогут проводить время и любоваться видами города, при этом не задумываясь о том, где припарковать автомобиль, поскольку на территории комплекса будет оборудована городская парковка, - подчеркнул митрополит Никандр.

Предполагается, что храм построят на месте бывшего парка аттракционов на улице Константина Буркова. На его возведение потребуется 2-3 года.

По итогам первого года применения аддитивных технологий в теплоэнергетике ГУП «ТЭК СПб» изготовило 200 деталей оборудования для котельных способом 3D печати.

За год на предприятии произведено более 210 единиц продукции 49 наименований. Среди выпускаемых деталей – механические комплектующие для автоматических горелок, крыльчатки охлаждения, торцевые уплотнения, уплотнительные кольца для насосов и другие запчасти.

3D-принтеры позволяют теплоэнергетикам создавать снятые с производства и недоступные импортные запасные части, менять их вне целого комплекта, избегать простоя оборудования. Так минимизируется зависимость от поставщиков и логистики, сокращается время ремонта. За год 3D-печать позволила сохранить порядка 20 единиц оборудования. Запчасти подтвердили свою надежность при длительной эксплуатации.

«Инновационные проекты петербургских энергетиков решают поставленные Президентом России задачи по достижению технологического суверенитета страны. Способствуют импортозамещению. Внедрение новых технологий в жизнеобеспечивающих сферах способствует повышению комфорта горожан, что соответствует приоритетам развития города на ближайшие годы. Речь о таких отраслях, как промышленность, здравоохранение, общественный транспорт, образование и наука, забота о детях и людях «серебряного возраста»», - подчеркнул губернатор Александр Беглов.

Он отметил, что новый способ производства комплектующих для теплоэнергетики уже повысил надежность теплоснабжения полумиллиона петербуржцев. Использование 3D-печати позволило оперативно и своевременно провести ремонт на источниках, снабжающих теплом и горячей водой 1940 зданий, в том числе 980 жилых домов, 170 детских садов, школ, больниц и других социальных учреждений.

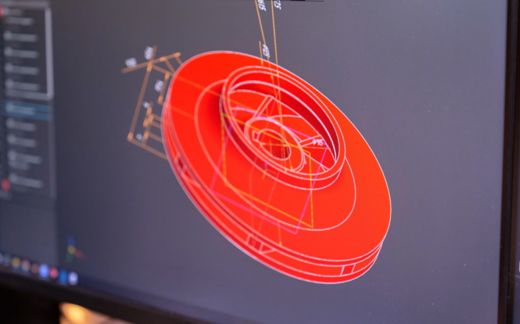

При производстве деталей с помощью 3D-принтеров специалисты ГУП «ТЭК СПб» создают все запасные части с нуля. Эскизы строятся на основе ранее изготовленных, старых, а иногда и сломанных запчастей. Затем разрабатывается 3D-модель, которая загружается в специальную программу. Для печати необходимо задать до 600 параметров – каждый из них, как и материал для печати, подбирается под конкретную деталь. Принтер работает со скоростью 600 мм/сек, а печать занимает от 20 минут до нескольких часов. Так, порядка 16 часов ушло на производство крыльчатки охлаждения диаметром 35 сантиметров. Деталь успешно эксплуатируется в составе оборудования Приморской котельной.