Территории возле причалов Кутузовский и Сити — Багратион благоустроили

Специалисты комплекса городского хозяйства провели работы по благоустройству территории у причалов Кутузовский и Сити — Багратион на западе столицы.

Об этом сообщил заместитель мэра Москвы по вопросам жилищно-коммунального хозяйства и благоустройства Петр Бирюков.

«Эти пристани расположены на набережной Тараса Шевченко, напротив делового центра “Москва-Сити”. Главной задачей проекта было сделать удобные подходы к причалам для пешеходов и пассажиров, обустроить комфортное пространство для прогулок и отдыха», — отметил заммэра.

Проложили кабельную канализацию протяженностью свыше трех километров, в которую убрали воздушные линии электропередачи и связи. Это позволило улучшить облик пространства и обеспечить безопасную эксплуатацию коммуникаций.

Обновили покрытие тротуаров вдоль реки и в сквере имени П.И. Багратиона на общей площади пять тысяч квадратных метров. В зеленой зоне около причала Кутузовский на месте уже протоптанных тропинок проложили дорожки с экологичным покрытием. На проезжей части набережной Тараса Шевченко уложили асфальт площадью 7,5 тысячи квадратных метров. В районе причалов установили 50 лавочек, свыше 120 фонарей и уличных торшеров с энергосберегающими светильниками, добавил Петр Бирюков.

Кроме того, провели работы по благоустройству сквера имени П.И. Багратиона — он стал более современным. Там заменили асфальт тротуаров, поставили уличные торшеры и скамейки-настилы, привели в порядок цветники, разбили газон.

Недалеко от причала Кутузовский появилась новая спортивная площадка с тренажерами и турниками. Спуск к нему стал удобнее для маломобильных горожан и родителей с колясками — там сделали пологий пандус с поручнями длиной 350 метров.

Озеленение — обязательная составляющая всех столичных проектов благоустройства. В зоне работ сохранили все зеленые насаждения, разбили газон площадью 38,3 тысячи квадратных метров, дополнительно высадили более 50 деревьев и почти 300 кустарников.

По итогам первого года применения аддитивных технологий в теплоэнергетике ГУП «ТЭК СПб» изготовило 200 деталей оборудования для котельных способом 3D печати.

За год на предприятии произведено более 210 единиц продукции 49 наименований. Среди выпускаемых деталей – механические комплектующие для автоматических горелок, крыльчатки охлаждения, торцевые уплотнения, уплотнительные кольца для насосов и другие запчасти.

3D-принтеры позволяют теплоэнергетикам создавать снятые с производства и недоступные импортные запасные части, менять их вне целого комплекта, избегать простоя оборудования. Так минимизируется зависимость от поставщиков и логистики, сокращается время ремонта. За год 3D-печать позволила сохранить порядка 20 единиц оборудования. Запчасти подтвердили свою надежность при длительной эксплуатации.

«Инновационные проекты петербургских энергетиков решают поставленные Президентом России задачи по достижению технологического суверенитета страны. Способствуют импортозамещению. Внедрение новых технологий в жизнеобеспечивающих сферах способствует повышению комфорта горожан, что соответствует приоритетам развития города на ближайшие годы. Речь о таких отраслях, как промышленность, здравоохранение, общественный транспорт, образование и наука, забота о детях и людях «серебряного возраста»», - подчеркнул губернатор Александр Беглов.

Он отметил, что новый способ производства комплектующих для теплоэнергетики уже повысил надежность теплоснабжения полумиллиона петербуржцев. Использование 3D-печати позволило оперативно и своевременно провести ремонт на источниках, снабжающих теплом и горячей водой 1940 зданий, в том числе 980 жилых домов, 170 детских садов, школ, больниц и других социальных учреждений.

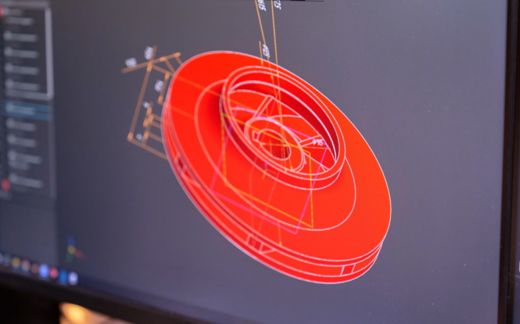

При производстве деталей с помощью 3D-принтеров специалисты ГУП «ТЭК СПб» создают все запасные части с нуля. Эскизы строятся на основе ранее изготовленных, старых, а иногда и сломанных запчастей. Затем разрабатывается 3D-модель, которая загружается в специальную программу. Для печати необходимо задать до 600 параметров – каждый из них, как и материал для печати, подбирается под конкретную деталь. Принтер работает со скоростью 600 мм/сек, а печать занимает от 20 минут до нескольких часов. Так, порядка 16 часов ушло на производство крыльчатки охлаждения диаметром 35 сантиметров. Деталь успешно эксплуатируется в составе оборудования Приморской котельной.