Выполнено благоустройство возле транспортного узла «Медведково» на северо-востоке Москвы

Специалисты комплекса городского хозяйства благоустроили территорию возле транспортного узла «Медведково» на северо-востоке столицы.

Об этом рассказал заместитель мэра Москвы по вопросам жилищно-коммунального хозяйства и благоустройства Петр Бирюков.

«Часть работ была проведена в 2023-м — тогда обновили улицу Грекова и участок улицы Широкой, в этом году обустроили на улице Грекова остановочную площадку для городского транспорта с разворотным кругом», — отметил заммэра.

Специалисты убрали воздушные линии в кабельную канализацию протяженностью более двух километров, тем самым улучшив облик этой территории и обеспечив безопасную эксплуатацию коммуникаций. Дополнительно проложили почти 40 метров системы водостока.

Кроме того, по словам Петра Бирюкова, расширили тротуары и заменили их покрытие (общая площадь покрытия составила 23,5 тысячи квадратных метров), в том числе проложили удобные дорожки рядом с храмом-часовней в честь иконы Божией Матери “Утоли моя печали”. Отремонтировали асфальт, нерегулируемые пешеходные переходы оборудовали 26 опорами контрастного освещения, организовали четыре дополнительные зебры, установили 13 современных остановочных павильонов.

Около транспортного узла появилось более 120 новых фонарей и свыше 110 уличных торшеров с энергоэффективными светильниками. Вместо стихийной парковки на Широкой улице возле кинотеатра «Ладога» сделали организованную на 22 машино-места, всего обустроили почти 120 парковочных мест.

Мастера также обновили 95-метровую лестницу, которая соединяет Широкую улицу и Заревый проезд. Ее площадки замостили плиткой, поставили скамейки, лавочки-клумбы и кадки с деревьями. Вдоль самой лестницы установили фонари. Кроме того, специалисты привели в порядок сквер на улице Грекова около дома 11 и три детские площадки.

Озеленение — обязательное условие всех столичных проектов благоустройства. Так, возле транспортного узла «Медведково» разбили более 40 тысяч квадратных метров газона и высадили свыше 50 деревьев.

По итогам первого года применения аддитивных технологий в теплоэнергетике ГУП «ТЭК СПб» изготовило 200 деталей оборудования для котельных способом 3D печати.

За год на предприятии произведено более 210 единиц продукции 49 наименований. Среди выпускаемых деталей – механические комплектующие для автоматических горелок, крыльчатки охлаждения, торцевые уплотнения, уплотнительные кольца для насосов и другие запчасти.

3D-принтеры позволяют теплоэнергетикам создавать снятые с производства и недоступные импортные запасные части, менять их вне целого комплекта, избегать простоя оборудования. Так минимизируется зависимость от поставщиков и логистики, сокращается время ремонта. За год 3D-печать позволила сохранить порядка 20 единиц оборудования. Запчасти подтвердили свою надежность при длительной эксплуатации.

«Инновационные проекты петербургских энергетиков решают поставленные Президентом России задачи по достижению технологического суверенитета страны. Способствуют импортозамещению. Внедрение новых технологий в жизнеобеспечивающих сферах способствует повышению комфорта горожан, что соответствует приоритетам развития города на ближайшие годы. Речь о таких отраслях, как промышленность, здравоохранение, общественный транспорт, образование и наука, забота о детях и людях «серебряного возраста»», - подчеркнул губернатор Александр Беглов.

Он отметил, что новый способ производства комплектующих для теплоэнергетики уже повысил надежность теплоснабжения полумиллиона петербуржцев. Использование 3D-печати позволило оперативно и своевременно провести ремонт на источниках, снабжающих теплом и горячей водой 1940 зданий, в том числе 980 жилых домов, 170 детских садов, школ, больниц и других социальных учреждений.

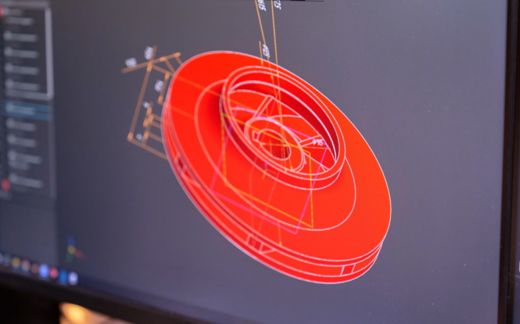

При производстве деталей с помощью 3D-принтеров специалисты ГУП «ТЭК СПб» создают все запасные части с нуля. Эскизы строятся на основе ранее изготовленных, старых, а иногда и сломанных запчастей. Затем разрабатывается 3D-модель, которая загружается в специальную программу. Для печати необходимо задать до 600 параметров – каждый из них, как и материал для печати, подбирается под конкретную деталь. Принтер работает со скоростью 600 мм/сек, а печать занимает от 20 минут до нескольких часов. Так, порядка 16 часов ушло на производство крыльчатки охлаждения диаметром 35 сантиметров. Деталь успешно эксплуатируется в составе оборудования Приморской котельной.