Здание Военмеха получило архитектурно-художественную подсветку по совместной программе с «Газпромом»

Здание Балтийского государственного технического университета «Военмех» имени Д.Ф.Устинова обрело архитектурно-художественную подсветку.

Его подключили к линиям наружного освещения «Ленсвета».

Военмех, расположенный рядом с Технологической площадью, получил световое решение в рамках программы взаимодействия Правительства Санкт‑Петербурга и ПАО «Газпром».

«Стратегический партнер города - компания «Газпром» принимает активное участие в реализации важных инициатив по сохранению исторического облика Петербурга, преображению его световой среды. За годы нашего сотрудничества новое световое оформление получили уже более 100 улиц, площадей, скверов, набережных, архитектурных комплексов и отдельных зданий. Новая художественная подсветка Военмеха, как и каждый совместный проект, соответствует нашим приоритетам по развитию комфортной городской среды и созданию светового оформления архитектурных доминант Петербурга», - подчеркнул губернатор Александр Беглов.

Ранее это здание на 1-й Красноармейской улице, возведенное в 1871 году, занимало Ремесленное училище цесаревича Николая. После капитального ремонта в 1930-х годах постройка остается главным корпусом Военмеха. Подсветка добавила фасаду выразительности и монументальности. 389 светодиодных светильников теплой цветовой температуры привлекают внимание к объему и фактуре сооружения.

Сотрудничество Петербурга и ПАО «Газпром» по созданию объектов наружного освещения и архитектурно-художественной подсветки продолжается с 2007 года. Ряд проектов отмечен грамотами и дипломами отраслевых конкурсов. В целом в реализованных проектах используются более 20 тысяч светильников. Еще один совместный проект - обновление наружного освещения в «Научном квартале» на Васильевском острове завершается в этом году. Квартал расположен на Стрелке Васильевского острова в границах Биржевой площади и Менделеевской линии.

По итогам первого года применения аддитивных технологий в теплоэнергетике ГУП «ТЭК СПб» изготовило 200 деталей оборудования для котельных способом 3D печати.

За год на предприятии произведено более 210 единиц продукции 49 наименований. Среди выпускаемых деталей – механические комплектующие для автоматических горелок, крыльчатки охлаждения, торцевые уплотнения, уплотнительные кольца для насосов и другие запчасти.

3D-принтеры позволяют теплоэнергетикам создавать снятые с производства и недоступные импортные запасные части, менять их вне целого комплекта, избегать простоя оборудования. Так минимизируется зависимость от поставщиков и логистики, сокращается время ремонта. За год 3D-печать позволила сохранить порядка 20 единиц оборудования. Запчасти подтвердили свою надежность при длительной эксплуатации.

«Инновационные проекты петербургских энергетиков решают поставленные Президентом России задачи по достижению технологического суверенитета страны. Способствуют импортозамещению. Внедрение новых технологий в жизнеобеспечивающих сферах способствует повышению комфорта горожан, что соответствует приоритетам развития города на ближайшие годы. Речь о таких отраслях, как промышленность, здравоохранение, общественный транспорт, образование и наука, забота о детях и людях «серебряного возраста»», - подчеркнул губернатор Александр Беглов.

Он отметил, что новый способ производства комплектующих для теплоэнергетики уже повысил надежность теплоснабжения полумиллиона петербуржцев. Использование 3D-печати позволило оперативно и своевременно провести ремонт на источниках, снабжающих теплом и горячей водой 1940 зданий, в том числе 980 жилых домов, 170 детских садов, школ, больниц и других социальных учреждений.

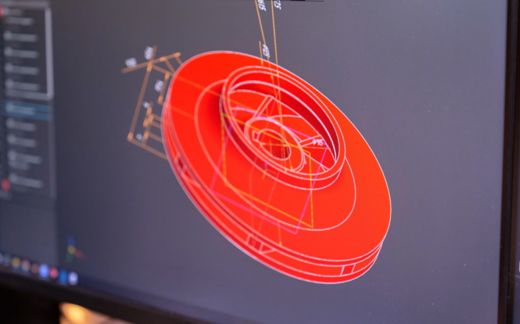

При производстве деталей с помощью 3D-принтеров специалисты ГУП «ТЭК СПб» создают все запасные части с нуля. Эскизы строятся на основе ранее изготовленных, старых, а иногда и сломанных запчастей. Затем разрабатывается 3D-модель, которая загружается в специальную программу. Для печати необходимо задать до 600 параметров – каждый из них, как и материал для печати, подбирается под конкретную деталь. Принтер работает со скоростью 600 мм/сек, а печать занимает от 20 минут до нескольких часов. Так, порядка 16 часов ушло на производство крыльчатки охлаждения диаметром 35 сантиметров. Деталь успешно эксплуатируется в составе оборудования Приморской котельной.