Петербург первым в стране внедрил 3D-печать в энергетике

По итогам первого года применения аддитивных технологий в теплоэнергетике ГУП «ТЭК СПб» изготовило 200 деталей оборудования для котельных способом 3D печати.

За год на предприятии произведено более 210 единиц продукции 49 наименований. Среди выпускаемых деталей – механические комплектующие для автоматических горелок, крыльчатки охлаждения, торцевые уплотнения, уплотнительные кольца для насосов и другие запчасти.

3D-принтеры позволяют теплоэнергетикам создавать снятые с производства и недоступные импортные запасные части, менять их вне целого комплекта, избегать простоя оборудования. Так минимизируется зависимость от поставщиков и логистики, сокращается время ремонта. За год 3D-печать позволила сохранить порядка 20 единиц оборудования. Запчасти подтвердили свою надежность при длительной эксплуатации.

«Инновационные проекты петербургских энергетиков решают поставленные Президентом России задачи по достижению технологического суверенитета страны. Способствуют импортозамещению. Внедрение новых технологий в жизнеобеспечивающих сферах способствует повышению комфорта горожан, что соответствует приоритетам развития города на ближайшие годы. Речь о таких отраслях, как промышленность, здравоохранение, общественный транспорт, образование и наука, забота о детях и людях «серебряного возраста»», - подчеркнул губернатор Александр Беглов.

Он отметил, что новый способ производства комплектующих для теплоэнергетики уже повысил надежность теплоснабжения полумиллиона петербуржцев. Использование 3D-печати позволило оперативно и своевременно провести ремонт на источниках, снабжающих теплом и горячей водой 1940 зданий, в том числе 980 жилых домов, 170 детских садов, школ, больниц и других социальных учреждений.

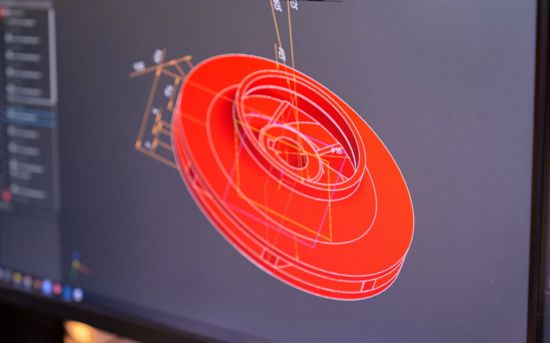

При производстве деталей с помощью 3D-принтеров специалисты ГУП «ТЭК СПб» создают все запасные части с нуля. Эскизы строятся на основе ранее изготовленных, старых, а иногда и сломанных запчастей. Затем разрабатывается 3D-модель, которая загружается в специальную программу. Для печати необходимо задать до 600 параметров – каждый из них, как и материал для печати, подбирается под конкретную деталь. Принтер работает со скоростью 600 мм/сек, а печать занимает от 20 минут до нескольких часов. Так, порядка 16 часов ушло на производство крыльчатки охлаждения диаметром 35 сантиметров. Деталь успешно эксплуатируется в составе оборудования Приморской котельной.

Стройкомплекс Ленинградской области нарастил объем ввода жилья до 3,45 миллиона м2 по итогам сентября — на 12,3 % больше, чем за аналогичный период прошлого года.

«В текущих условиях стараемся делать осторожные прогнозы на будущее, но статистика упрямо говорит о росте нашей отрасли: ИЖС снова вышел на опережающие темпы развития — из всего объема 2,56 миллиона м2 приходятся на частный сектор. Строительство же многоквартирных домов держится на прошлогоднем уровне, но мы видим, что сегодня инвесторы планомерно наращивают градостроительную базу и только в 2024 году получили разрешения на строительство двух миллионов м2 жилья. Радует, что это качественные проекты, прошедшие архитектурную экспертизу и подкрепленные обязательствами застройщиков о синхронизации ввода жилья и социальной инфраструктуры», — рассказал заместитель Председателя Правительства Ленинградской области Евгений Барановский.

Плановый показатель ввода жилья от Минстроя России на 2024 год составляет 3,3 миллиона м2. Лидерами строительства выступают Всеволожский район (1,48 млн.м2, 782 тыс.м2 в ИЖС), Ломоносовский (554 тыс.м2, 456 тыс.м2 в ИЖС), Гатчинский (319 тыс.м2, 283 тыс.м2 в ИЖС), Выборгский (308 тыс.м2, 295 тыс.м2 в ИЖС).

Объем ввода жилья служит одним из основных показателей национального проекта «Жилье и городская среда» и помогает привлекать федеральные средства на строительство социальной, инженерной и дорожной инфраструктуры.