Выставка обеспечивает главное – живой контакт

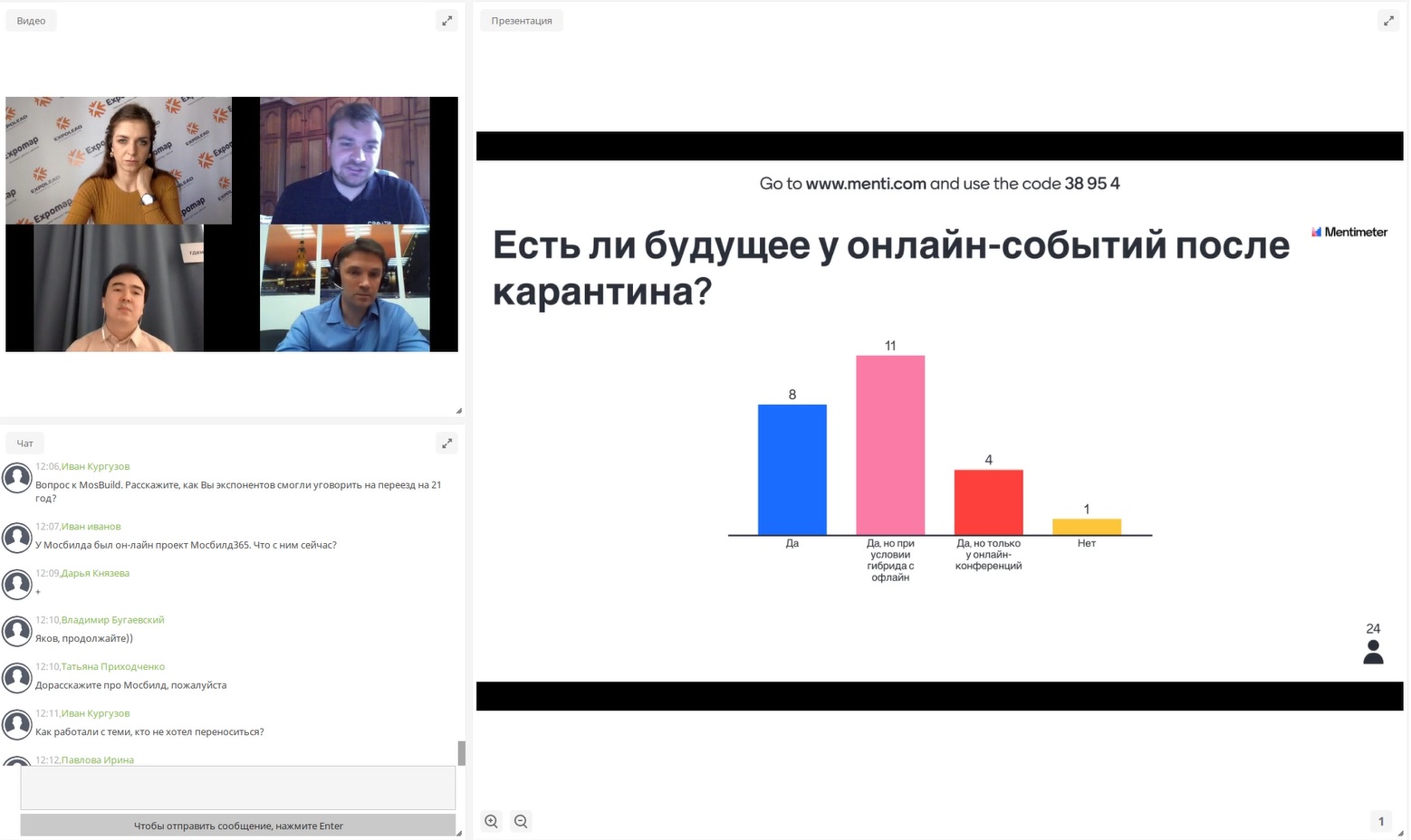

30 апреля в эфире портала Expomap встретились Яков Сыромятников, директор выставки MosBuild, и Алим Удербеков, основатель маркетплейса «ГдеМатериал» и организатор RuBuild.Online. Модератором выступила Евгения Мануковская, эксперт конгрессно-выставочной индустрии.

В связи с пандемией Covid-19, MosBuild, самая крупная в России выставка строительных и отделочных материалов, была перенесена на 2021 год. Однако команда MosBuid остаётся на связи со своими участниками, посетителями и экспертами и продолжает работать в онлайн-режиме.

Онлайн-мероприятия в концепции MosBuild существуют с 2018 года – это проект «MosBuild Академия», специально направленный на образование молодых дизайнеров, архитекторов и проектировщиков, и обмен опытом с признанными экспертами рынка.

Команда MosBuild расценивает онлайн-проекты, например, идеальный дом в 3D на сайте выставки, как добавленную ценность для экспонента, как дополнительные возможности. Уже несколько лет мы проводим образовательные вебинары в рамках MosBuild Академии. Онлайн-мероприятия ценны в период до и после выставки, с целью поддержать контакт с целевой аудиторией, с архитекторами и дизайнерами, но не являются полноценной заменой живому контакту.

«В чём основное предназначение выставки? Это живое общение, мощнейший инструмент для продавцов и покупателей, место, где они имеют возможность не только встретиться, но и увидеть товар и заключить стратегически важную сделку на выставке. Очень важно для заключения сделки вживую встретиться с контрагентом, у нас традиционно подписывают контракты при личном знакомстве. Плюс к тому, на выставке очень важен визуальный, тактильный контакт с продукцией, возможность выбора из большого количества предложений», - подчеркнул Яков Сыромятников.

Напомним, что в 2019 году выставку MosBuild за 4 дня посетили 77 338 человек, в ней приняли участие 1200 компаний.

Алим Удербеков, в свою очередь, описал рост онлайн-направления в строительной отрасли. Основатель Rubuild считает, что этот проект быстро масштабируется, в онлайне не требуется тратить много ресурсов на строительство стенда, участие и так далее. «В онлайне - это в разы меньше денег, и эти контакты конвертируются в контракты эффективно», - уверен Алим Удербеков.

Евгения Мануковская возразила ему, и в качестве примера привела проект Expomap, который пробовали запустить в 2008 году – сервис заочного посещения выставок, с этим проектом основатели планировали «порвать рынок». Однако желаемого не произошло, основатели проекта объясняли это наличием не только рациональной составляющей в посещении выставки, но и эмоциональной, которую невозможно заменить никакими онлайном. Кроме того, часто бывает, что контакты в онлайне нет возможности конвертировать именно в крупные контракты.

«В онлайн-проектах мы не видим панацеи», - говорит Яков, - «они используются как добавочная ценность. Люди на выставке напряжённо работают. Зачастую строительные материалы невозможно представить даже в формате шоурума, а только на выставке в больших форматах. Большие стенды, например, строятся для демонстрации керамогранита, обоев и прочих материалов, показать текстуру, материалы, дизайн помещения. Мы продаём услугу уникальную – живой контакт. Мы всё-таки в первую очередь люди и нам просто необходим живой контакт».

ПОСМОТРЕТЬ ЗАПИСЬ PUBLIC TALK >>>

В июне 2014 года на заводе Pilkington Glass Russia произошло знаковое событие – начал работать цех по нанесению покрытий. С запуском коатера на заводе стартовал выпуск высокотехнологичного стекла с низкоэмиссионным покрытием: закаливаемые и незакаливаемые версии продуктов теплосберегающей линии Pilkington Optitherm ™ и мультифункциональной линии Pilkington Suncool®.

Покрытие наносится путем магнетронного напыления на произведенное на флоат-линии стекло. Данные продукты способствуют созданию оптимального микроклимата в помещении, позволяют существенно сократить затраты на его обогрев, кондиционирование и искусственное освещение, а также обеспечить экологичность зданий при остеклении. Линия Pilkington Suncool обеспечивает эффективную защиту от солнца и позволяет реализовывать архитектурные проекты с большими площадями остекления.

«За прошедшие пять лет на линии уже было осуществлено два капитальных апгрейда оборудования, позволивших существенно увеличить производственные мощности и спектр выпускаемой продукции, – рассказывает Дмитрий Бернт, заместитель начальника цеха покрытий по НИОКР Pilkington Glass Russia. – Было разработано и введено в производство 9 новых оригинальных, уникальных для данной площадки, продуктов – стекол с тонкопленочными покрытиями, отвечающими по своим характеристикам актуальным требованиям локальных и зарубежных рынков резидентского остекления и крупных архитектурных проектов. Феноменологически найдено 4 новых явления в механизмах роста тонких пленок, осаждаемых из плазмы магнетронного разряда, которые легли в основу запатентованных нами технологий, сейчас активно использующихся в производстве и обеспечивающих дополнительные потребительские качества наших продуктов. Все это позволило существенно увеличить долю экспортируемой продукции компании. В 2017 году на линии был поставлен рекорд годового эффективного выхода среди всех заводов Pilkington Glass по миру».

Встраивание этапа нанесения функциональных покрытий на стекло оказало влияние на деятельность всех департаментов компании. «Изменились требования к производству листового стекла на флоат-линии. Перспектива использования флота-стекла в качестве подложки под тонкопленочное осаждение стала причиной для предъявления к нему дополнительных, ранее не вводившихся требований к особенностям структуры поверхности», – комментирует Дмитрий Бернт.

Отдел логистики также столкнулся с изменениями условий хранения и транспортировки новых продуктов. «Если раньше при делении продуктов по толщине стекломассы на складе готовой продукции размещалось в среднем 6 наименований, то на сегодняшний день их более 150-ти, – продолжает Дмитрий Бернт. – Трудовая нагрузка на все отделы Pilkingon Glass Russia возросла даже не вдвое, а многократно, а сотрудники проявили крайне высокий уровень профессионализма, обеспечив бесстыковую и эффективную интеграцию новых для них процессов».

Производительность линии, которая существенно зависит от комбинации конкретных выпускаемых продуктов (типов осаждаемых покрытий), на момент пуска коатера составляла около 4 млн кв. м стекла в год. В зависимости от конкретного вида стекла на него наносилось до 15 функциональных слоёв. Сегодня покрытие может содержать до 20 слоев, а производительность коатера увеличилась до 30-35 тысяч квадратных метров поверхности обрабатываемой подложки в сутки.

На данный момент линия по нанесению нанопокрытий является одной из самых современных и производительных в России. Она позволяет не только выпускать широкую гамму стёкол с напылением, но и осуществлять быстрые переходы с одного вида продукции на другие.

На фото: цех по нанесению покрытий Pilkington Glass Russia