ВТБ Лизинг стал партнёром дилерского центра Porsсhe в Санкт-Петербурге

ВТБ Лизинг заключил партнёрское соглашение с официальным дилером Porsсhe «Порше Центр Приморский» в Санкт-Петербурге. Сотрудничество с поставщиком премиальной марки позволит ВТБ Лизинг финансировать для клиентов автомобили марки на специальных условиях.

Так, при приобретении в ВТБ Лизинг электромобиля Porsсhe Taycan Turbo S с рекомендованной розничной ценой 14 018 000 выгода для корпоративных клиентов может составить более 4,5 млн рублей при условии финансовой аренды на 3 года и авансе 30%. Экономия достигается за счет скидки от дилерского центра до 3% от рыночной цены автомобиля, возврата НДС до 20% со всех лизинговых платежей и снижения в таком же размере налога на прибыль*.

«Сотрудничество с «Порше Центр Приморский» позволит нам предлагать клиентам лучшие условия финансирования Porsсhe в лизинг. Партнерскую скидку от дилерского центра мы передаём нашим клиентам, поэтому стоимость премиального автомобиля становится более привлекательной. Более того, приобретая Porsсhe в финансовую аренду, предприниматели сохраняют оборотные средства своей компании, оптимизируют налогооблагаемую базу по расчёту налога на прибыль и вернут НДС со всех платежей по лизинговому договору. В итоге конечная стоимость владения автомобилем в лизинге для юридических лиц может быть ниже более чем на 20% от рыночной цены», – прокомментировал Артём Киселёв, директор по продажам продуктов автолизинга ГК ВТБ Лизинг.

ВТБ Лизинг работает в Санкт-Петербурге с 2013 года и предлагает выгодные условия лизинга легковых и грузовых автомобилей, а также специализированной техники для юридических лиц и индивидуальных предпринимателей. Адрес подразделения ВТБ Лизинг: г. Санкт-Петербург, Дегтярный переулок, д.11, лит. А, оф.А501, БЦ «Невская ратуша», тел.: +7 (812) 602-18-54.

*Расчет приведен для Porsсhe Taycan Turbo S с рекомендованной розничной ценой 14 018 000. Аванс 30%, срок лизинга 36 месяцев. Экономия на налогах более 4,5 млн рублей доступна для компаний на общей системе налогообложения (ОСН).

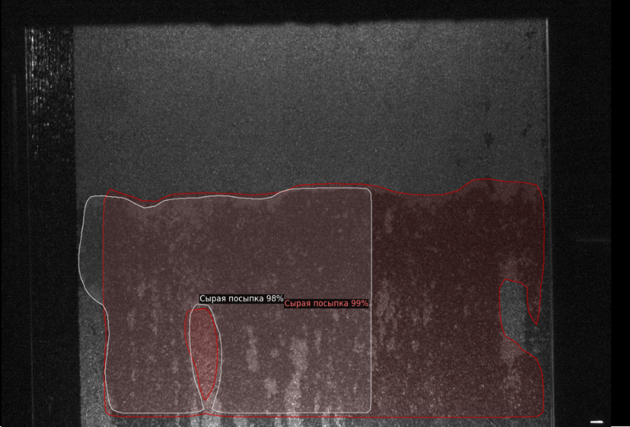

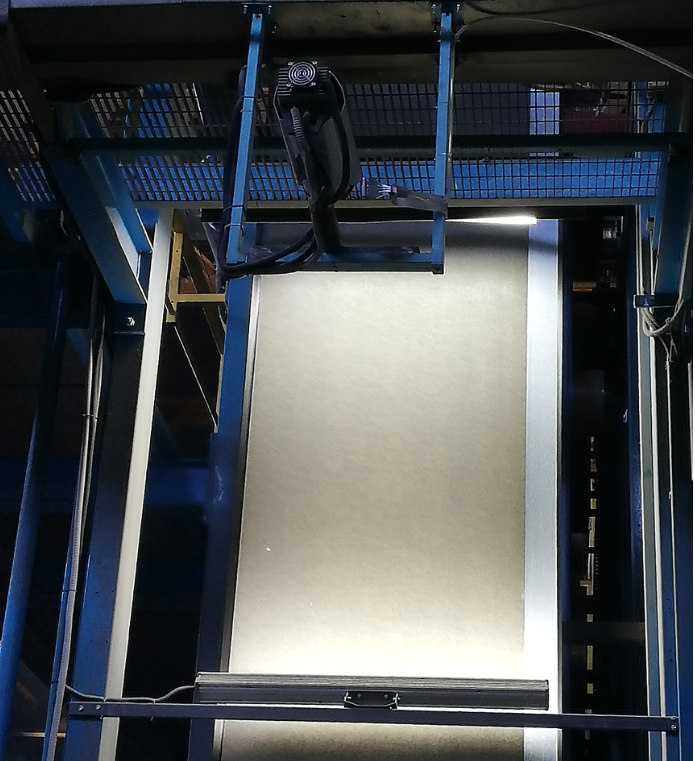

Корпорация ТЕХНОНИКОЛЬ на базе рязанского завода «ТЕХНОФЛЕКС» реализует пилотный проект по автоматизации визуального контроля качества готовой продукции. На производственной линии внедряется система, которая с помощью искусственного интеллекта круглосуточно анализирует технологический процесс и выявляет отклонения внешнего вида выпускаемого полотна или упаковки и маркировки.

На нескольких участках производственной линии камеры высокого разрешения непрерывно осуществляют съемку полотна. Полученная видеоинформация обрабатывается компьютером с применением технологии искусственной нейронной сети, которая фиксирует все визуальные отклонения от эталонного значения. Система способна «разглядеть» мельчайшие изменения инспектируемой поверхности площадью от 1 мм2 или посторонние включения диаметром более 3 мм при скорости движения готовой продукции не менее 1,6 метра в секунду.

«Мы производим материалы самых широких номенклатур с большой вариативностью поверхностей. Например, у нас более полутора десятков видов защитных пленок с логотипом, которые система без остановки линии должна пропускать дальше, но в случае появления дефекта пленки она должна остановить выпуск материала и выдать звуковой сигнал, – комментирует Сергей Сухоручкин, начальник Технического отдела направления «Битумные материалы и Гранулы» Корпорации ТЕХНОНИКОЛЬ. – И если человек может, не задумываясь на уровне подсознания, определять любые изменения внешнего вида готовой продукции, то системе это надо «объяснить» – описать и классифицировать каждый дефект, переведя его в цифру. Обучение искусственной нейронной сети идет непрерывно, и, чем больше будет обработанная человеком выборка, тем нейросеть будет быстрее и точнее проводить анализ полученных изображений».

Система сохраняет в базе данных фотографию, дату, время, наименование материала, номер смены по каждому выявленному отклонению и архивирует его.

При выявлении на участке несоответствующего события интерфейс системы мониторинга оповестит об этом персонал с помощью звуковых и световых индикаторов. Если выявлено более 70% от определяемого отклонения, то подается сигнал в реле намоточного станка на мгновенное прекращение намотки полотна в рулон и включается непрерывное оповещение персонала об остановке линии.

После намоточного станка продукция перемещается на следующий участок, где рулон проходит визуальный контроль на соответствие упаковки и маркировки стандарту. На этом этапе при обнаружении отклонений помимо светового и звукового сигналов в программу управления поступает команда на запрет перемещения продукции по линии до устранения несоответствия.

При успешной реализации пилотного проекта ТЕХНОНИКОЛЬ намерена приступить к масштабированию технологии на заводах направления «Битумные материалы и Гранулы» в других регионах РФ.

О Корпорации ТЕХНОНИКОЛЬ

Корпорация ТЕХНОНИКОЛЬ - ведущий международный производитель надежных и эффективных строительных материалов и систем. Компания предлагает рынку новейшие технологии, сочетающие в себе разработки собственных Научных центров и передовой мировой опыт.

Производственная компания ТЕХНОНИКОЛЬ, возглавляемая Сергеем Колесниковым, – это 55 производственных площадок в 6 странах мира (Россия, Беларусь, Литва, Италия, Великобритания, Германия), 22 представительства в 18 странах мира, 19 Учебных центров, 6 Научных центров, укомплектованных высокотехнологичным оборудованием и квалифицированным персоналом. В центрах ведется регулярная разработка и внедрение новых продуктов и решений для строительной отрасли. Продукция компании поставляется в 116 государств. Штаб-квартиры ТЕХНОНИКОЛЬ располагаются в России, Польше, Италии, Китае и Индии. Выручка Производственного комплекса ТЕХНОНИКОЛЬ за 2019 год составила 103,7 млрд рублей.