SVEZA UV Color вышла на рынки Северной Америки и Европы

Компания «Свеза» начала поставки специализированной цветной фанеры с UV-покрытием на рынки Северной Америки и Европы. Новый продукт SVEZA UV Color уникален, аналогов в России не производится. Данное направление является перспективным для «Свезы», которая взяла курс на выпуск строительных и отделочных материалов из березовой фанеры под конкретные запросы клиентов.

«Свеза» - один из немногих производителей, использующих технологию покрытия фанеры UV-лаком, и единственный, кто предлагает неограниченную цветовую палитру, а также выбор степени укрывистости поверхности материала. В компании считают, что за таким продуктом будущее, так как в современном мире существует тенденция ухода от массовых производственных партий и предложения клиенту индивидуальных решений под конкретные заданные параметры.

Фанера SVEZA UV Color разработана совместно со специалистами Центра технологического развития (ЦТР) петербургского комбината «Свезы», службы технологии качества в партнерстве с поставщиком лака – шведской компанией AkzoNobel. Дополнительных инвестиций в запуск продукта не потребовались, линия по выпуску UV-фанеры введена в эксплуатацию в Петербурге почти 2 года назад. Именно под это оборудование разработана технология.

«Наш новый продукт – это комплексное решение для клиентов. Мы поставляем фанеру полностью готовую к производству конечного продукта. Благодаря технологии, фанере можно придать абсолютно любой цвет по системе RAL, что является преимуществом перед материалами покрытыми пленкой. И это более удобно, чем покупать белую фанеру и искать посредников для дальнейшей покраски, подбирать цвет и степень блеска для всех элементов изделия. Наш основной потребитель – это производители корпусной мебели и интерьерных панелей, использующие фанеру», - говорит Наталья Петрова, менеджер по продукту компании «Свеза».

Как сообщалось, «Свеза» начала производство UV-фанеры в июне 2019 года. Покрытие наносится в несколько слоев, каждый из которых отверждается под воздействием ультрафиолета. Весь процесс максимально автоматизирован и абсолютно экологичен. Финишное покрытие, в зависимости от верхнего лака, может обладать разными характеристиками – от матового до выскоглянцевого. Основная область ее использования – производство мебели, внутренняя отделка и дизайн интерьеров. На протяжении длительного времени конечный продукт из такой фанеры сохраняет товарный вид.

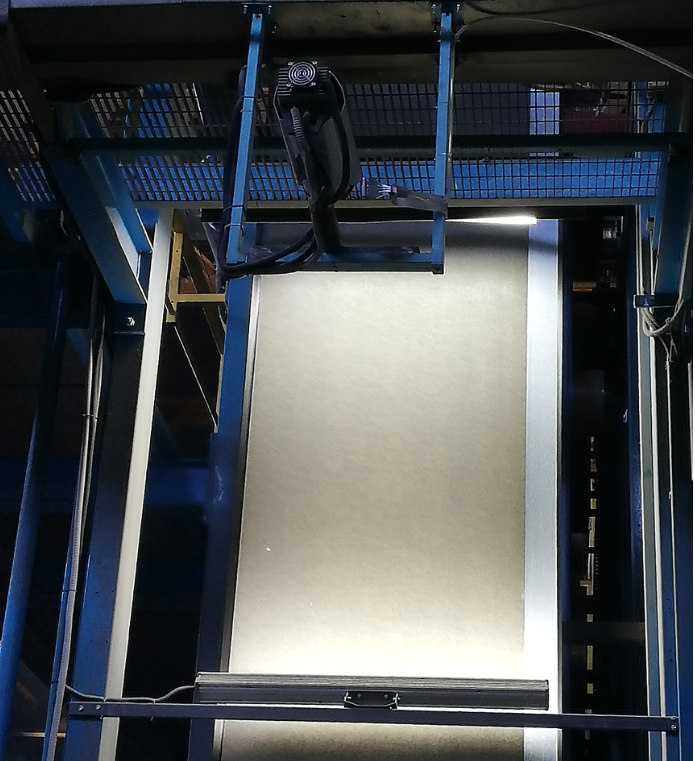

Корпорация ТЕХНОНИКОЛЬ на базе рязанского завода «ТЕХНОФЛЕКС» реализует пилотный проект по автоматизации визуального контроля качества готовой продукции. На производственной линии внедряется система, которая с помощью искусственного интеллекта круглосуточно анализирует технологический процесс и выявляет отклонения внешнего вида выпускаемого полотна или упаковки и маркировки.

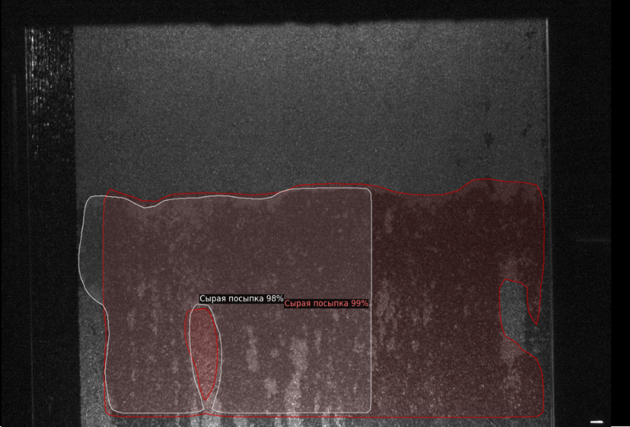

На нескольких участках производственной линии камеры высокого разрешения непрерывно осуществляют съемку полотна. Полученная видеоинформация обрабатывается компьютером с применением технологии искусственной нейронной сети, которая фиксирует все визуальные отклонения от эталонного значения. Система способна «разглядеть» мельчайшие изменения инспектируемой поверхности площадью от 1 мм2 или посторонние включения диаметром более 3 мм при скорости движения готовой продукции не менее 1,6 метра в секунду.

«Мы производим материалы самых широких номенклатур с большой вариативностью поверхностей. Например, у нас более полутора десятков видов защитных пленок с логотипом, которые система без остановки линии должна пропускать дальше, но в случае появления дефекта пленки она должна остановить выпуск материала и выдать звуковой сигнал, – комментирует Сергей Сухоручкин, начальник Технического отдела направления «Битумные материалы и Гранулы» Корпорации ТЕХНОНИКОЛЬ. – И если человек может, не задумываясь на уровне подсознания, определять любые изменения внешнего вида готовой продукции, то системе это надо «объяснить» – описать и классифицировать каждый дефект, переведя его в цифру. Обучение искусственной нейронной сети идет непрерывно, и, чем больше будет обработанная человеком выборка, тем нейросеть будет быстрее и точнее проводить анализ полученных изображений».

Система сохраняет в базе данных фотографию, дату, время, наименование материала, номер смены по каждому выявленному отклонению и архивирует его.

При выявлении на участке несоответствующего события интерфейс системы мониторинга оповестит об этом персонал с помощью звуковых и световых индикаторов. Если выявлено более 70% от определяемого отклонения, то подается сигнал в реле намоточного станка на мгновенное прекращение намотки полотна в рулон и включается непрерывное оповещение персонала об остановке линии.

После намоточного станка продукция перемещается на следующий участок, где рулон проходит визуальный контроль на соответствие упаковки и маркировки стандарту. На этом этапе при обнаружении отклонений помимо светового и звукового сигналов в программу управления поступает команда на запрет перемещения продукции по линии до устранения несоответствия.

При успешной реализации пилотного проекта ТЕХНОНИКОЛЬ намерена приступить к масштабированию технологии на заводах направления «Битумные материалы и Гранулы» в других регионах РФ.

О Корпорации ТЕХНОНИКОЛЬ

Корпорация ТЕХНОНИКОЛЬ - ведущий международный производитель надежных и эффективных строительных материалов и систем. Компания предлагает рынку новейшие технологии, сочетающие в себе разработки собственных Научных центров и передовой мировой опыт.

Производственная компания ТЕХНОНИКОЛЬ, возглавляемая Сергеем Колесниковым, – это 55 производственных площадок в 6 странах мира (Россия, Беларусь, Литва, Италия, Великобритания, Германия), 22 представительства в 18 странах мира, 19 Учебных центров, 6 Научных центров, укомплектованных высокотехнологичным оборудованием и квалифицированным персоналом. В центрах ведется регулярная разработка и внедрение новых продуктов и решений для строительной отрасли. Продукция компании поставляется в 116 государств. Штаб-квартиры ТЕХНОНИКОЛЬ располагаются в России, Польше, Италии, Китае и Индии. Выручка Производственного комплекса ТЕХНОНИКОЛЬ за 2019 год составила 103,7 млрд рублей.