Игорь Гусаков: «Планируем расширять производство»

О новых возможностях, которые дал коронакризис, и том, как воспользовалась ими компания, о новой перспективной продукции и о планах по увеличению производственных мощностей в Санкт-Петербурге «Строительному Еженедельнику» рассказывает генеральный директор ООО «Керапласт» Игорь Гусаков.

— Игорь Александрович, уже более года вся страна, да и мир в целом живут в условиях пандемии коронавируса и введенных для борьбы с ним ограничений. Прошлой осенью вы говорили, что COVID-19 не остановил развития предприятия. Как обстоят дела сегодня — и у компании, и вообще в этом сегменте рынка.

— В целом могу лишь подтвердить ранее сказанное. Весной прошлого года, когда страна столкнулась с пандемией и какой-то период у всех — и у бизнеса, и у граждан — была своего рода дезориентация, рынок заметно просел. Из-за отсутствия понимания перспектив кто-то притормозил реализацию проектов, другие вообще свернули планы. Но уже к середине лета большинство строек активизировали работы, и затем их интенсивность только росла. Параллельно, естественно, увеличивалась и востребованность нашей продукции. В результате по итогам года мы не только не снизили объемов производства люков дымоудаления, зенитных фонарей и прочего, но и нарастили их — примерно на 40–50%. И позитивный тренд роста спроса сохраняется и в этом году.

Мы постарались в полной мере использовать открывшееся «окно возможностей». В то время как многие игроки нашего сегмента рынка столкнулись с проблемой получения из стран Азии сырья для изготовления акриловых куполов и комплектующих, «Керапласт» готов был предложить оперативные поставки своей продукции в любую часть страны. Благодаря этому мы смогли расширить свою клиентскую базу, найдя, в том числе, и очень интересных и перспективных партнеров.

Главный негативный фактор для нашего рынка, как, думаю, и для многих других, — рост стоимости металла. За последние 7–8 месяцев цена, например, оцинкованной стали, которая используется в наших конструкциях, фактически удвоилась. Мы стараемся сдерживать подорожание продукции, но, разумеется, работать в убыток не можем.

— При реализации каких интересных, крупных проектов в последнее время использовались ваши системы?

— В течение последнего года наибольшую востребованность продукции «Керапласт» мы видим при реализации проектов транспортной, складской, логистической, а также торговой функции. Это были объекты как наших старых партнеров, так и новых клиентов. В числе наиболее заметных — строительство комплекса МЕГА-IKEA в Казани, реконструкция IKEA Химки в Москве, распределительно-логистические центры «Пятерочки» (X5 Retail Group) в Подмосковье и Брянске, административное здание в парке «Монрепо» в Выборге и др.

Очень интересный проект — аэропорт города-курорта Геленджик в Краснодарском крае. Его кровля запроектирована в виде шестиугольных сегментов, напоминающих издалека своего рода чешую. Для этого объекта мы изготавливаем большую партию нестандартных по размерам шестиугольных люков дымоудаления, идеально подстроенных под оригинальную архитектуру здания.

— Вы говорите о постоянных партнерах, то есть в «Керапласт» обращаются заказчики, даже не проводя тендеров?

— Ситуации бывают разные. У нас действительно есть пул постоянных клиентов, с которыми мы эффективно и плодотворно работаем. Обычно это генподрядные организации, которые сами участвуют в тендерах на выполнение крупных строительных заказов. К нам же они обращаются напрямую, поскольку по опыту знают, что мы гарантированно в срок и с высоким уровнем качества обеспечим поставки своей продукции. Возможность избежать проблем и задержек на любом участке стройки, особенно сейчас, когда сроки выполнения работ сжимаются, — это очень важный для генподрядчика критерий.

Есть и заказчики, которые обращаются к нам напрямую. Также участвуем мы и в тендерах. Например, по итогам одного из них мы недавно отправили свою продукцию на строительство логистического центра «Пуд» ЗАО «Агрокомплекс» им. Ткачева в Симферополе (Крым). Сейчас участвуем в интересном конкурсе на поставку ленточных фонарей и люков дымоудаления на судостроительный завод «Звезда» в городе Большой Камень под Владивостоком.

— «Керапласт» — это российское подразделение финской KeraGroup. Пандемия — явление глобальное. Как чувствует себя материнская компания?

— Наша головная структура продолжает динамично развиваться, несмотря на коронавирус. Стараемся своими действиями подтверждать поговорку, что любой кризис — это не только новые проблемы, но и новые возможности.

Непосредственно в Финляндии была осуществлена определенная переориентация продаж со строительных компаний на клиентов-граждан. Как известно, очень многие финны живут в собственных домах, и пандемия привела к тому, что люди стали больше внимания уделять обустройству жилищ, повышению комфортности пребывания в них. Это касается как обеспечения противопожарной безопасности и установки люков дымоудаления (в том числе в гаражах и подсобных помещениях), так и создания застекленных террас с обеспечением естественного освещения.

Работа по этим направлениям обеспечила экономическую стабильность холдинга. Более того, предприняты шаги для дальнейшего расширения KeraGroup. В 2020 году ею приобретено четыре новых производства — в Швеции, Польше, Норвегии и Дании. Таким образом, холдинг в коронакризис только укрепил свои позиции на рынках Северной и Восточной Европы.

Из названных предприятий для нас наиболее интересны норвежское и польское, поскольку их продукция через нашу компанию будет предлагаться на российском рынке. Everlite AS является известным в Норвегии производителем ограждений из стали и стекла, использующихся как в частном секторе, так и в коммерческой недвижимости. Это высококачественная продукция, отличающаяся прекрасными эстетическими и техническими характеристиками. Сейчас она предложена нами для одного интересного гостиничного проекта на Валдае.

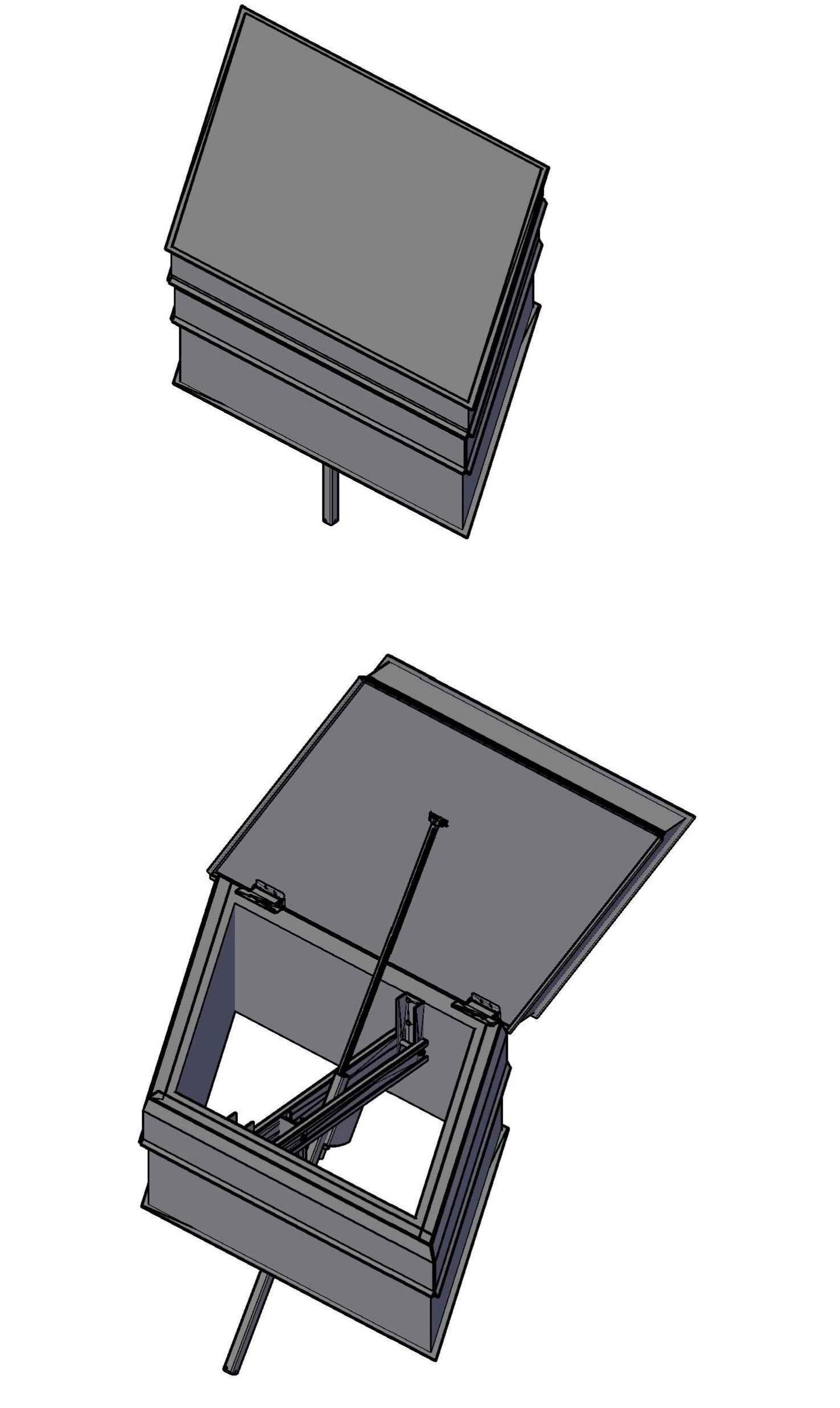

Также поглощена польская компания AWAK из города Бук, рядом с Познанью, производящая люки дымоудаления, которые теперь мы сможем предлагать в России. При этом если продукцию «Керапласт» следует отнести к премиальному сегменту, то AWAK — это более экономичные и доступные потребителю модели. Мы только что закончили работу по обновлению (на предмет соответствия новым регламентам) сертификата на эту продукцию в лаборатории ВНИИ пожарной охраны МЧС России, которая осуществила все необходимые тесты и проверки. В отличие от продуктов бренда «Керапласт», изготавливающихся для российского рынка в Петербурге (хотя у нас есть и некоторый объем импорта), поставки оборудования AWAK будут осуществляться из Польши. Таким образом, мы получим возможность существенно расширить наш ассортиментный ряд и предложить системы дымоудаления, интересные различным категориям клиентов.

— Что еще в планах компании? Какие пути дальнейшего развития вы намечаете?

— Мы продолжаем продвигать сервисные услуги по монтажу нашей продукции на объектах клиентов. Надо отметить, что эта опция оказалась весьма востребованной. Благодаря тому, что наши работники прекрасно знают все нюансы устанавливаемого оборудования, они выполняют работу гораздо быстрее «внешних» монтажников, что позволяет предлагать очень конкурентную цену на эту услугу. В то же время для клиента удобно, что в случае возникновения каких-то нештатных ситуаций (которых, впрочем, до сих пор не было) не возникает вопроса причин проблемы: недоработка оборудования или брак при установке. Мы берем на себя полную ответственность за результат.

Ну а главная перспектива для нас сегодня — это строительство своего нового предприятия в Петербурге или рядом с городом, у КАД. Ресурсы имеющейся производственной площадки практически исчерпаны. Рост числа заказов привел к тому, что сегодня завод работает в две смены и по субботам. Таким образом, перед нами встала задача расширения предприятия, и в настоящее время мы прорабатываем варианты действий в этом направлении.

Справка о компании

ООО «Керапласт» является российским подразделением финской компании Keraplast OY (c 2014 года — KeraGroup), основанной в 1971 году. Она производит светопрозрачные конструкции, люки и окна дымоудаления, ленточные фонари. Узкая специализация позволяет компании быть одним из лидеров в своем сегменте и выпускать продукцию высокого качества, востребованную на зарубежных рынках (Германия, Великобритания, Швеция и др.).

Российское подразделение было основано в 2002 году. Комплектующие, в том числе пластиковые светопрозрачные элементы, компания получает из Финляндии, с головного предприятия. Двигатели для люков дымоудаления используются производства германской компании D+H. В Петербурге осуществляется сборка. Сформирована дилерская сеть, которая представляет продукцию Keraplast в регионах — Нижнем Новгороде, Ростове-на-Дону, Екатеринбурге, Казани, Краснодаре и пр.

Системы компании используются для общественных зданий, в которых на сравнительно малых площадях часто бывают большие скопления людей. Самые крупные объекты — аэропорты Пулково и Шереметьево, конгрессно-выставочный комплекс «Экспофорум». Также это здания промышленно-логистического назначения: фабрика по выпуску жевательной резинки Wrigley, предприятие корпорации Gilette, автозаводы Ford, Тоyota, GM, Hyundai, шинный завод Nokian Tyres, пищевое производство Danon, завод теплоизоляции Rockwool, завод Liebherr, а также множество логистических центров, крупных торговых комплексов, автосалонов и пр.

О предварительных итогах года, влиянии пандемии и тренда на импортозамещение на рынок камнеобработки «Строительному Еженедельнику» рассказал генеральный директор ГК «Сардис» Степан Рощупкин.

— Степан Юрьевич, расскажите, пожалуйста, о предварительных итогах работы компании в 2020 году. Возникли ли какие-то проблемы в связи с пандемией коронавируса?

— Компания «Сардис» работает на рынке уже более 28 лет, и казалось, что удивить нас чем-то уже невозможно. Но пришла пандемия и большую часть планов на этот год, которые выстраивались в конце прошлого, пришлось менять, отвечая на новые вызовы и адаптируясь к новой реальности.

Одним из главных факторов в этом вопросе стала человеческая психология. Многие на начальном этапе пандемии попытались свернуть все свои планы, ожидая ее окончания. Это, кстати, очень четко отразилось и на рынке. В конце марта — апреле все замерло, все притормозили проекты, оценивая ситуацию и пытаясь прогнозировать будущее. В мае — уже появилась некоторая активность, которая постепенно росла все лето и к осени, пожалуй, даже превысила прошлогодние показатели.

Нашей компании тоже пришлось несколько перестроить свою работу, часть сотрудников перешли на «удаленку», однако производство работало, все имевшиеся заказы мы продолжали четко выполнять. Вообще, на мой взгляд, деятельность и жизненная активность лучше подходят для того, чтобы достойно пережить такие неприятные явления, как коронавирус, чем попытки где-то отсидеться. Это касается и человеческого организма, и работы компании. И я, и некоторые сотрудники у нас переболели COVID-19, к счастью, в легкой форме, но деятельности «Сардис» не останавливал. Именно благодаря нашей энергии и активности мы сравнительно спокойно пережили этот непростой год, и в целом я доволен его итогами, в том числе и экономическими.

Кстати, невзирая на все трудности, мы даже расширили парк имеющейся у нас техники, купив два современных станка — в Польше и Китае. Так что на перспективы будущего года мы смотрим с достаточной долей оптимизма.

— В прошлую нашу беседу вы сказали, что для «Сардиса» весь мир — это сырьевой придаток. Как пандемия повлияла на эту сферу?

— «Сардис» по-прежнему заказывает камень по всему миру. В частности, в этом году мы импортировали сырье из Греции, Испании, Бразилии, Италии, других стран. Но имели место и некоторые изменения. Если раньше представитель нашей компании обычно приезжал на карьеры, чтобы на месте оценить материал, то сейчас это стало невозможно. Впрочем, надо отдать должное нашим поставщикам, на качестве покупаемого камня это никак не отразилось.

В то же время надо отметить, что примерно с 2014 года в сфере камнеобработки идет процесс импортозамещения. В значительной степени он связан с сильными колебаниями курса рубля, что делает поставки из-за рубежа достаточно дорогостоящими. Разумеется, начать добычу камня в больших объемах одномоментно невозможно, поэтому замещение источников сырья на российские идет постепенно. И если в начале процесса можно было говорить о растущем, но неудовлетворенном спросе на отечественное сырье, то сейчас в этой сфере уже многое достигнуто, и структура потребления существенно изменилась в пользу своего камня.

При этом надо, конечно, понимать, что у импортозамещения в нашей сфере есть естественные ограничения, просто связанные с географией добычи сырья. Очевидно, что на территории России имеется не любой камень. Поэтому мы по-прежнему закупаем материал как в Карелии и на Урале, так и по всему миру.

— На каких наиболее интересных объектах компания работала в этом году?

— К июлю был завершен наш объем работ в МДЦ «Лахта Центр». Там рукотворными методами мы создавали имитацию природных карельских скал. За пример были взяты скалы парка Монрепо в Выборге. Использовался, кстати, российский камень. Общая площадь поверхности составила 700 кв. м.

Сейчас продолжаются работы по отделке импортным (испанским и итальянским) камнем холлов, коридоров и других помещений общего пользования в элитном клубном доме Esper Club, который строится ГК «Еврострой» на улице Эсперова.

Также мы закончили поставки гранита для мощения на проект «Новая Голландия».

Могу добавить, что нашей компанией в настоящее время ведутся переговоры по ряду интересных проектов. Они могли бы быть запущены и ранее, уже в этом году, но весенняя неопределенность, необходимость привыкнуть к новым условиям жизни притормозили их реализацию. На мой взгляд, в целом пандемия обернулась своего рода сдвигом во времени по старту проектов примерно на шесть месяцев. Сейчас, несмотря даже на вторую волну пандемии коронавируса, все адаптировались к новым реалиям, и, уверен, в будущем году мы выйдем на ряд интересных, знаковых объектов.