Игорь Гусаков: «Коронакризис не остановил развитие «Керапласта"»

О влиянии кризиса, вызванного пандемией и мерами по борьбе с ней на рынок, положении в ООО «Керапласт», новинках, которые предлагает компания, «Строительному Еженедельнику» рассказал генеральный директор предприятия Игорь Гусаков.

— Игорь Александрович, «Керапласт» работает на сравнительно узком рынке изготовления световых куполов, дымовых люков и окон. В последнее время были ли какие-либо изменения в этом сегменте?

— Все ключевые изменения на рынке, которые мы наблюдаем сейчас, главным образом являются следствием такого глобального фактора, как пандемия коронавируса. Слово «глобальный» я использовал неслучайно. Проблема носит действительно всеобщий, международный характер. Для рынка, на котором работает наша компания, пандемия имела два наиболее существенных негативных последствия. Первое из них — ослабление международной производственной кооперации из-за частичного перекрытия границ, появление логистических проблем. Не секрет, что большинство игроков нашего сегмента рынка осуществляют поставки из-за рубежа либо самого оборудования, либо комплектующих, в частности, акриловых куполов. И проблемы с границами и доставкой нередко вызывали перебои или задержки с выполнением компаниями взятых на себя обязательств. Второе последствие пандемии — общая осторожная политика инвесторов, сворачивание, удешевление или смещение по срокам реализации проектов. Соответственно в целом снизился спрос на нашем сегменте рынка, как, впрочем, и на многих других.

— Как коронакризис повлиял на деятельность «Керапласта»? Смогло ли предприятие преодолеть возникшие проблемы?

— В целом ситуацию с некоторым снижением спроса мы изменить, разумеется, не можем. Но благодаря тому, что ООО «Керапласт» — одна из лидирующих компаний своего сегмента рынка, мы сумели достаточно быстро и эффективно адаптироваться к изменившимся условиям. Важную роль здесь сыграли размер предприятия, мощный производственный потенциал, большой запас комплектующих. Благодаря этому нам удалось фактически сохранить объемы выпуска продукции и своевременность ее поставки заказчикам. Более того, некоторые потребители, не имевшие возможности удовлетворить свои потребности в люках и окнах дымоудаления у других, обратились к нам. Мы сохранили сроки исполнения контрактов на докризисном уровне, и таким образом компания смогла даже расширить число и географию покупателей продукции.

Это, конечно, не значит, что коронакризис не создал для нас проблем. И временная приостановка производства во время длительных «президентских выходных», когда на местах еще не было четкого понимания, какие предприятия имеют право продолжить работу, и повышение общей неопределенности на рынке, и действия заказчиков по удешевлению реализуемых проектов, и необходимость организовать работу сотрудников в режиме борьбы с распространением вируса коснулись и нас. Но все же они не смогли остановить развития нашей компании.

— Предлагает ли ООО «Керапласт» какие-то новинки?

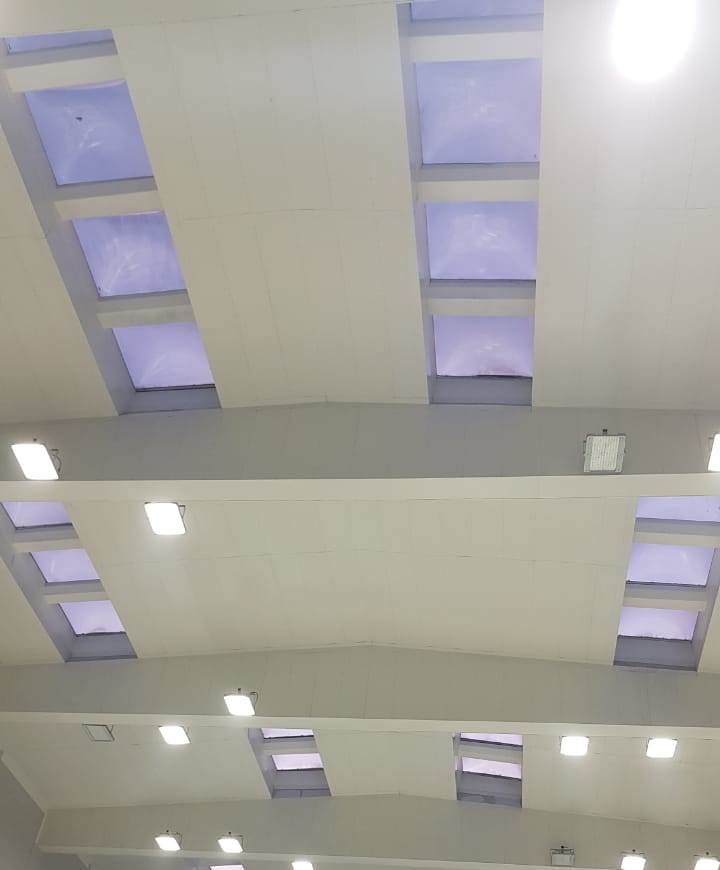

— В этом году мы вывели на российский рынок новый вид продукции — ленточные фонари со встроенными люками дымоудаления, производящиеся литовской «дочкой» KeraGroup на заводе в Вильнюсе под брендом MAXILUX. Этот продукт применяется для естественного освещения галерей, производственных, складских иных больших помещений с обеспечением мер противопожарной безопасности.

По желанию заказчика размеры ленточных фонарей могут быть различными: ширина конструкции от 1000 до 6400 мм, длина — неограниченна. Эта продукция сочетает традиционные достоинства Keraplast — прочность и надежность как несущих, так и светопрозрачных конструкций, стойкость к внешним воздействиям, низкий уровень теплопроводности. Люки дымоудаления могут быть оснащены пневматической, электромеханической или ручной системами открывания. Светопрозрачная часть из поликарбонатной плиты предлагается в широком диапазоне толщин — от 10 до 25 мм. Наполнение может быть прозрачным, непрозрачным, зеленым, голубым или бронзовым. По многим показателям ленточные фонари Keraplast не имеют аналогов на российском рынке.

Подчеркну также, что люки дымоудаления для этих систем прошли сертификацию в лаборатории ВНИИ пожарной охраны МЧС России, которая осуществила все необходимые тесты и проверки.

— Что еще нового произошло в жизни возглавляемой вами компании? На какие крупные интересные проекты поступала продукция?

— Несмотря на коронакризис, ООО «Керапласт» продолжает активно работать на рынке, как развивая сотрудничество с уже имевшимися партнерами, так и находя новых крупных заказчиков. В частности, мы продолжаем взаимодействовать с «ИКЕА»: в разных регионах России осуществляется реновация уже имеющихся и возведение дополнительных зданий с использованием нашей продукции. Применяется она и для логистических центров пищевых продуктов (например, для Х5 Retail Group в Красноярске), производств медицинского оборудования. Отгружали мы наше оборудование в особую экономическую зону «Липецк», в Якутию — для модернизации аэропортов, на другие объекты.

Большую поставку мы осуществили на строительство завода гидролиза меди в Екатеринбурге. При этом «Керапластом» впервые была применена схема по доставке продукции отдельными блоками, которые уже затем собирались на месте. Это позволило серьезно сократить логистические затраты. В собранном виде системы представляют собой довольно объемные конструкции, соответственно место в кузовах грузовых автомобилей используется неэффективно. Наше новое предложение помогает клиентам экономить приличные деньги на перевозке.

— Как говорится, кризис — не только время проблем, но и время возможностей. Какие перспективы вы видите для компании? Может быть, есть какие-то интересные новшества у материнской компании — финского холдинга KeraGroup?

— Разумеется, мы продолжаем искать варианты для развития компании и оценивать перспективы вывода на российский рынок новых видов продукции. Однако непростое общеэкономическое положение в стране оказывает определенный сдерживающий эффект. Для нас, как «дочки» финской компании, работающей в еврозоне, одним из таких факторов стало снижения курса российского рубля к евро. Поэтому значительные усилия мы прилагаем к максимальной адаптации производства продукции к новым условиям, в том числе и в смысле импортозамещения и увеличения локализации производства, чтобы обеспечить конкурентоспособные условия на отечественном рынке. Все это делается, разумеется, без ущерба традиционно высокому качеству нашей продукции.

В Финляндии же коронакризис серьезно простимулировал интерес к светопрозрачным конструкциям для террас частных домов. Люди, вынужденные самоизолироваться из-за пандемии, часто работающие удаленно, стали предпринимать меры к обустройству своих жилищ, повышению комфортности пребывания в них. В том числе многие захотели обустроить застекленные террасы, с обеспечением естественного освещения и соблюдением мер противопожарной безопасности. Производство таких конструкций на головном предприятии холдинга существенно выросло. Напрямую переносить предложение этой продукции российскому покупателю мы не планируем — это достаточно дорогостоящие системы, и для частных потребителей в России они вряд ли доступны, но мы думаем над тем, как адаптировать эту идею для наших условий.

Справка о компании

ООО «Керапласт» является российским подразделением финской компании Keraplast OY (c 2014 года — KeraGroup), основанной в 1971 году. Она производит светопрозрачные конструкции, люки и окна дымоудаления. Узкая специализация позволяет компании быть одним из лидеров в своем сегменте и выпускать продукцию высокого качества, востребованную на зарубежных рынках (Германия, Великобритания, Швеция, Эстония, Литва и др.).

Российское подразделение было основано в 2002 году. Комплектующие, в том числе пластиковые светопрозрачные элементы, компания получает из Финляндии, с головного производственного предприятия. Двигатели для люков дымоудаления используются производства германской компании D+H. В Петербурге осуществляется сборка с применением минеральной ваты в качестве утеплителя. Сформирована дилерская сеть, которая представляет продукцию Keraplast в регионах — Нижнем Новгороде, Ростове-на-Дону, Екатеринбурге, Казани, Краснодаре и пр.

Системы компании используются для общественных зданий, в которых на сравнительно малых площадях часто бывают большие скопления людей. Самые уникальные объекты — это аэропорты Пулково и Шереметьево, конгрессно-выставочный комплекс «Экспофорум». Также это здания промышленно-логистического назначения: фабрика по выпуску жевательной резинки Wrigley, предприятие корпорации Gilette, автозаводы Ford, Тоyota, GM, Hyundai, шинный завод Nokian Tyres, пищевое производство Danon, завод теплоизоляционных материалов Rockwool, завод Liebherr, логистические центры «Кулон Эспро» и др. Часто системы Keraplast устанавливаются на крупных торговых комплексах: «О'Кей», «Карусель», «Метро Кэш энд Кэри», «МЕГА», «ИКЕА», «К-Раута», «ОБИ», Real, автосалоны BMW, Toyota-Lexus, Porche, Ford, Infiniti и пр. Кроме того, это могут быть социальные объекты, такие как школы, спортивные центры, бассейны, поликлиники, больницы.

Генеральный директор ООО «СтройИнвестКомплект» (ООО «СТИК») Сергей Григорьев рассказал о причинах обострившихся отношений с Комитетом по строительству Петербурга.

– Сергей Юрьевич, несколько дней назад председатель Комитета по строительству Михаил Демиденко заявил о возможном расторжении контрактов с вашей компанией по возведению социально важных объектов из-за срыва сроков завершения работ. Поясните, пожалуйста: в чем причина нелестных высказываний главы комстроя?

– Причина достаточно простая. Наступает время отчетности, в том числе и со стороны заказчика перед вышестоящими структурами. Срыв сроков – это серьезная проблема, и заказчик, как мы видим, пошел наиболее простым путем – возложил всю ответственность на исполнителей. Отмечу, что сейчас вопрос о срыве сроков завершения работ многих городских объектов, на которых работали и другие подрядчики, встал очень остро.

– Насколько я понимаю, вы не согласны с точкой зрения Комитета касательно ответственности подрядчиков за отставание от графика по вводу объектов?

– Это действительно так. Просрочки по госконтрактам начались не сейчас, а когда после заключения контрактов заказчиком не была предоставлена исходно-разрешительная и правоустанавливающая документация. Получение всей этой массы документов при действующем законодательстве занимает время, вполне сопоставимое со временем, фактически затрачиваемым на выполнение собственно строительных работ. Очень важно отметить, что это время не учитывается при планировании срока ввода объекта.

– Вы можете привести конкретные примеры объектов, задержка ввода которых происходит по названной вами причине?

– Разумеется, без конкретики все наши размышления – лишь пустой звук. В частности, могу отметить, как выполнялись работы по строительству корпуса стоматологической поликлиники на 4-й Красноармейской ул. – именно этот объект подверг критике Михаил Демиденко. Госконтракт на строительство медучреждения был заключен в 2013 году. В соответствии с ним госзаказчик обязан был передать подрядчику в срок до начала исполнения работ утвержденную и согласованную в установленном порядке техническую (проектную и сметную) документацию, градостроительный план земельного участка.

Подрядчиком работ по данному контракту было ООО «Спецэлектромонтаж», наша компания выступила в качестве субгенподрядчика. Организация неоднократно обращалась с вопросом о выдаче недостающей проектной документации, однако еще до июля 2015 года техническая документация не была передана в полном объеме. «Спецэлектромонтаж» с 2013 года неоднократно запрашивал недостающую документацию и уведомлял Комитет по строительству, что производство работ невозможно, и ввод объекта по причине ее отсутствия в установленные контрактом сроки не состоится. Тем не менее, корпус практически построен.

Добавлю, что Комитет по строительству до сегодняшнего дня не провел конкурс на поставку медицинского оборудования для этого корпуса поликлиники, и даже при своевременной сдаче объекта в части строительно-монтажных работ разрешение на ввод в эксплуатацию не может быть получено.

– Схожая ситуация и с другими объектами?

– Да, аналогичная. Разрешение на строительство противотуберкулезного санатория «Жемчужина» в поселке Ушково было выдано только в феврале 2014 года, а сам контракт был заключен в сентябре 2013-го. Подрядчик неоднократно запрашивал недостающие документы и информировал Комитет по строительству о невозможности приступить к строительным работам!

Еще один пример – детский сад на 200 мест в квартале Ульянка. Контракт был заключен также в сентябре 2013 года, завершение строительства предусмотрено 1 декабря 2015 года. При этом разрешение на строительство получено лишь в середине ноября 2013 года, ордер ГАТИ – 30 декабря того же года. Также отсутствовали согласованные проекты на вынос сетей из-под пятна застройки, технические условия на временное электроснабжение на период строительства, объект находится в уплотненной внутриквартальной застройке. Тем не менее, на данный момент строительная готовность здания более 80%, подведены сети НВК, ТС, электрические сети, внутри здания ведутся отделочные работы.

– То есть вы хотите сказать, что срыв сроков вызван тем, что свои обязательства, предусмотренные государственным контрактом, не были выполнены заказчиком?

– Именно так. Получение всех перечисленных выше документов и предоставление их подрядчику согласно условиям контракта есть обязанность заказчика. Она является непосредственной обязанностью Фонда капитального строительства, который выступает посредником между Комитетом по строительству и подрядчиком. Однако Фонд отказывается от выполнения своей части работ и перекладывает весь блок работ на исполнителей. Подрядчики, стремясь выполнить свои обязательства, вынуждены принимать на себя дополнительные работы, понимая, что задержка с получением необходимой документации приведет к срыву сроков по контрактам. Таким образом, исполнители вынуждены своими силами разрабатывать рабочую и даже проектную документацию, получать технические условия и согласования, проводить мониторинги и обследования зданий, чтобы ускорить процесс строительно-монтажных работ. Кроме того, из-за отсутствия названной документации появляется много работ, не предусмотренных условиями контракта, которые подрядчик вынужден делать за свой счет.

Кроме того, надо помнить, что Комитет по строительству располагает целым штатом юристов, и если бы с момента заключения контрактов имелись нарушения со стороны исполнителя, информация об этом была бы незамедлительно передана в судебные органы. Это предельно отработанная, практически автоматическая процедура. Однако до сих пор в судах нет ни одного иска.

– Какой выход из сложившейся ситуации видите вы? Ведь объекты, большинство из которых социально значимо, так или иначе надо достраивать.

– Я вижу два варианта, которые в данной ситуации может выбрать Комитет по строительству. Первый – это в судебном порядке разорвать существующие контракты и передать объекты другому подрядчику. При этом я не уверен, что расторжение «по суду» произойдет на условиях, выгодных заказчику, так как мы со своей стороны уверены в собственной правоте и полны решимости защищаться и отстаивать свои законные интересы. Но даже если контракт будет расторгнут и к его выполнению привлекут нового подрядчика, необходимо четко понимать, что новая организация сможет выйти на строительную площадку не ранее чем через 1,5 года после завершения судебной процедуры. Я не знаю, кому и чем может быть выгодно такое развитие событий. По моему мнению, наиболее верным и экономически выгодным путем для заказчика является все-таки поиск компромисса с уже работающими подрядчиками с тем, чтобы все-таки в кратчайшие сроки закончить работу на данных объектах.

Добавлю, что я не знаю, какой логики будет придерживаться госзаказчик, но надеюсь, что правительство города проведет для этой ситуации компетентное расследование, по итогам которого будут приняты взвешенные и объективные решения. Мы же, со своей стороны, готовы работать. В подтверждение этого готовы заменить банковские гарантии банка «Российский кредит», у которого совсем недавно была отозвана лицензия, новыми гарантиями другой кредитной организации.