Все заводы ROCKWOOL в России отмечены маркировкой EcoMaterial Absolute

Производитель решений из каменной ваты ROCKWOOL Russia вновь подтвердил соответствие высоким требованиям экологической безопасности: компания успешно прошла сертификацию по стандарту EcoMaterial 2.0. Все изделия ROCKWOOL в очередной раз получили категорию Absolute – знак экологически чистого материала, который безопасен для человека и окружающей среды на всех этапах, от производства до утилизации.

EcoMaterial – это система добровольной экологической сертификации строительных и отделочных материалов, которая существует с 2008 года. Маркировка EcoMaterial 2.0 Absolute подтверждает, что продукция безопасна и может свободно использоваться для любых зданий, вплоть до медицинских и детских учреждений. Изделия ROCKWOOL Russia успешно подтверждают свое соответствие высокому экологическому статусу с 2019 года – именно тогда компания получила первый сертификат EcoMaterial. Он дополняет обязательное экспертное заключение о санитарно-гигиенической безопасности продукции.

В рамках добровольной сертификации независимые эксперты провели комплексный аудит производственных площадок ROCKWOOL в России. Анализ состоял из оценки безопасности сырья (включая лабораторные исследования), возможностей его переработки, влияния производства на окружающую среду, а также из оценки экологической ответственности компании в целом.

Важно, что каменная вата не вызывает аллергию и не провоцирует образование пыли даже при длительной эксплуатации. Кроме того, среди достоинств продукции из каменной ваты эксперты называют положительный энергетический баланс: за весь свой срок службы она позволяет сэкономить энергии больше, чем было потрачено на производство. Помимо этого, каменная вата имеет потенциальную возможность к неограниченной повторной переработке.

«В настоящее время наши заводы являются практически безотходным производством – в переработку поступают и тестовые образцы партий, и обрезки каменной ваты. Кроме того, сейчас разрабатывается уникальный проект по утилизации ранее использованных материалов с различных объектов, однако это непростая задача: необходимо продумать качественную систему очистки волокна от загрязнений (пыли, масел, остатков крепежа и цементных смесей)», – добавляет Денис Романов, технический директор ROCKWOOL Russia.

Получить высокую оценку в рамках добровольной экологической сертификации помогли и инициативы ROCKWOOL Russia по устойчивому развитию. Так, в компании занимаются популяризацией идей ответственного отношения к природе, действует проект по раздельному сбору мусора, а головной офис спроектирован по ключевым принципам современных экологичных пространств.

О компании

Подразделение ROCKWOOL Russia входит в Группу компаний ROCKWOOL – одного из мировых лидеров в производстве решений из каменной ваты. Продукция применяется для утепления, звукоизоляции и огнезащиты и предназначена для всех видов зданий и сооружений, а также промышленного оборудования. ROCKWOOL оказывает консультационные услуги в области повышения энергоэффективности зданий, поставляет системные решения для утепления фасадов, кровель и огнезащиты, декоративные панели для фасадов, акустические подвесные потолки, звукоизолирующие барьеры для защиты от дорожного шума и антивибрационные панели для железных дорог, субстраты для растениеводства.

Компания ROCKWOOL основана в 1909 году, ее центральный офис находится в Дании. ROCKWOOL принадлежит 51 производственная площадка в Европе, Северной Америке и Азии. Штат насчитывает около 12 000 специалистов. Российские производственные предприятия ROCKWOOL находятся в г. Балашиха, мкрн. Железнодорожный Московской области, в г. Выборг Ленинградской области, в г. Троицк Челябинской области и в ОЭЗ «Алабуга» (Республика Татарстан).

Специалисты проектной компании «СИЛКО» Елена Силантьева, заместитель ген. директора по проектированию и Михаил Новосёлов, ведущий инженер-конструктор, рассказали «Строительному Еженедельнику» о том, как происходил переход на BIM-технологии, и об их положительном эффекте.

«Строительный Еженедельник» («СЕ»): Как проходит процесс внедрения BIM в сфере проектирования и строительства?

Елена Силантьева, заместитель ген. директора по проектированию компании «СИЛКО»

Е. С.: Это сложный и трудоемкий процесс. Внедрение ВIM-технологий отчасти напоминает промышленную революцию в Англии в XVIII–XIX веках, которой многие сопротивлялись. Но именно инновации как тогда, так и сейчас дают сильнейший толчок для прогресса.

Но на данный момент BIM-технология — не идеальный продукт. Приходится дорабатывать программные комплексы под наши задачи.

Михаил Новосёлов, ведущий инженер-конструктор компании «СИЛКО»

М. Н.: Проектирование в сфере информационного моделирования довольно сильно зависит от развития применяемого программного обеспечения. Если оценивать ведущие программы, то можно выделить несколько этапов: 2004 год — возможность делать эскизный проект, 2016 год — возможность делать стадию «П», 2020 год — возможность выполнения стадии «Р».

«СЕ»: В каких программных комплексах осуществляется BIM-проектирование?

М. Н.: Компания «СИЛКО» работает с Autodesk Revit, который обладает рядом ключевых преимуществ: меньшая по отношению к конкурентам стоимость, равный функционал, а также наличие открытого программного кода.

Один из необходимых шагов для развития и оптимизации BIM в компании — привлечение программистов для создания собственных плагинов под повседневные нужды. Уже сформировался полноценный плагин, готовый для выхода на международный рынок с помощью платформы Autodesk App.

«СЕ»: Как давно ваша компания перешла на проектирование с применением BIM?

Е. С.: Было много сомнений насчет необходимости такого обновления. Важно было сделать прогноз потерь во времени, решить проблему поиска специалистов и обучения сотрудников — словом, оценить все возможные риски и найти решения для их компенсации.

М. Н.: Тем не менее, основная задача нашей компании — отвечать требованиям рынка при постоянном улучшении качества выпускаемой документации. Поэтому мы выбрали путь инвестирования в информационные технологии, в частности — в сферу BIM-моделирования. BIM — это долгосрочное вложение, и именно оно даст возможность оставаться в одном ряду с ведущими игроками рынка.

Е. С.: В полном объеме проекты с использованием BIM компания «СИЛКО» начала выполнять относительно недавно. В 2015 году был выполнен первый проект жилого квартала для стадии «П». Сейчас мы ведем проектирование нескольких жилых комплексов для стадии строительства «РД». Это позволяет нам оперативно реагировать на изменения в смежных разделах («АР», инженерия) и корректировать документацию. К слову, возможность использования BIM-технологий позволяет повысить качество проектной документации в разы!

«СЕ»: Вы нанимали уже готовых специалистов или обучали своих сотрудников?

Е. С.: Изначально конструкторы проходили базовый курс по программному обеспечению. И дальше на пилотном проекте оттачивали свое мастерство. Сейчас мы отошли от этой практики. Теперь конструкторы обучаются самостоятельно по мере возникающих задач. При этом помогают новичкам в этом деле. Сегодня 85% наших конструкторов являются активными пользователями BIM. И мы продолжаем изучение программных продуктов, всех их возможностей применительно к нашим задачам.

М. Н.: За два года наша компания обновила программное обеспечение, компьютеры, а также провела обучение своих сотрудников. При этом формат обучения был разным: от приглашенных преподавателей до онлайн-обучения при параллельном ведении специалистами своих объектов.

«СЕ»: Насколько успешно применяются BIM-технологии в вашей компании?

М. Н.: Несмотря на то, что решение о переходе на BIM было принято сравнительно недавно, за это время был сделан колоссальный шаг вперед.

О масштабах проектирования можете судить сами: только на данный момент в BIM ведется разработка таких объектов, как застройка квартала намываемого участка на Васильевском острове (застройщик — ООО «ЛСР.Недвижимость — Северо-Запад») проектирование жилого комплекса «Галактика» (застройщик — Группа «Эталон»), а также жилого комплекса на месте завода «Петмол» (застройщик — LEGENDA Intelligent Development).

Завод по производству автоклавного газобетона компании H+H («Эйч плюс Эйч»), расположенный в Ленинградской области, в 2019 году будет отмечать свое десятилетие. Предприятие за сравнительно небольшой срок работы стало ведущим игроком российского рынка и уже реализует свою продукцию на экспорт.

Компания Н+Н («Эйч плюс Эйч») провела пресс-тур для журналистов по своему заводу, расположенному в поселке Кикерино Волосовского района Ленинградской области. Во время экскурсии «Строительный Еженедельник» ознакомился с технологией производства автоклавного газобетона и узнал обо всех особенностях продукции, выпускаемой по российским и европейским стандартам качества.

Стать ближе

Международная группа компаний H+H International A/S, имеющая скандинавские корни, в 2006 году образовала свое российское подразделение со штаб-квартирой в Петербурге. Создание «дочки» было продиктовано планами развития холдинга в нашей стране, благодаря растущему потребительскому спросу на газобетон. Было решено стать еще ближе к клиентам и начать производство строительного материала непосредственно в России. Уже в марте 2009 года в поселке Кикерино был введен в эксплуатацию первый в России высокотехнологичный завод H+H по производству автоклавного газобетона. При этом российское предприятие стало крупнейшим заводом группы в Европе.

В строительство российского завода было вложено около 40 млн евро. Предприятие расположилось на территории 10 га, производственный корпус занимает 3,5 га. Сейчас плановая мощность производства H+H составляет 450 тыс. куб. м автоклавного газобетона в год.

Выбор места строительства завода был не случайным. Ранее в Кикерино располагалось производство керамической плитки. Так что трудившимся здесь местным жителям, пришедшим в H+H, потребовалась лишь небольшая переподготовка. Сейчас на предприятии работают 75 человек, много молодых специалистов. Завод помогает социальному развитию поселка.

Идеальный рецепт

Производственный процесс практически полностью автоматизирован, говорит директор завода H+H Ирина Власова. Численность одной рабочей смены – 10 операторов конвейерных линий, которые следят за производственным процессом при помощи компьютеров. Автоматизация процесса сводит к минимуму влияние человеческого фактора и гарантирует идентичное качество продукции во всех партиях.

В лаборатории проверяют качество природного сырья

В лаборатории входного контроля проверяется качество сырьевых компонентов (кварцевый песок, известь, цемент). Вторая лаборатория – уже на выходе готовой продукции – проверяет качество газобетонных блоков. Благодаря современному технологичному оборудованию производство газобетона на заводе H+H полностью безотходное. Остаточные материалы вновь задействуются в выпуске продукции.

«Технология производства газобетонных блоков несколько схожа с выпечкой дрожжевого хлеба. Как и в первом, так и втором случае для того, чтобы получить качественную продукцию, необходимо четко следовать рецептуре ее приготовления», – отмечает Ирина Власова.

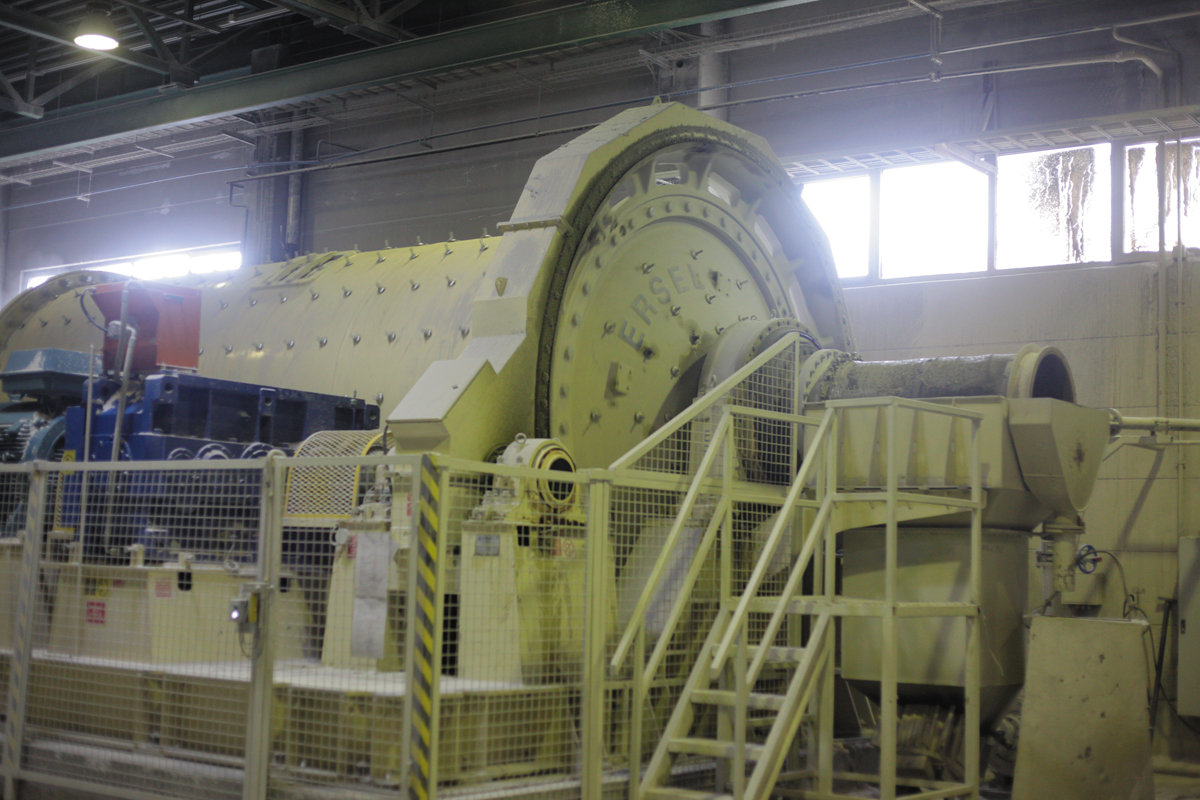

Песок и гипс измельчаются в специальной мельнице

Сам технологический процесс заключается в следующем: на первом производственном этапе песок и гипс поступают в мельницу мокрого помола, где измельчаются с помощью небольших металлических шаров. Получившийся в итоге песчаный шлам поступает по трубопроводу в специальный миксер, где в него добавляют другие компоненты: цемент и известь, а также алюминиевую пасту, которая служит газообразователем.

Перед резкой газобетонного массива проверяется его температура

Затем полученная смесь отправляется в зону созревания приблизительно на 3-4 часа, где при температуре в 45°C, как опара дрожжевого теста, набирает объем. Кроме того, за этот период времени масса застывает, становится более прочной и подается в конвейер разрезки. Разрезается массив специальными острыми струнами на идентичные бруски заданного размера. После разрезки бруски направляются в автоклавную печь.

Заготовки блоков отправляются в автоклав

При температуре 175–200°C под давлением 8–13 атмосфер компоненты газобетона вступают в реакцию друг с другом и образуют уникальную кристаллическую структуру – минерал тоберморит, за счет которого значительно повышается прочность газобетонного блока при низкой плотности ячеистого бетона. Газобетонный блок готов.

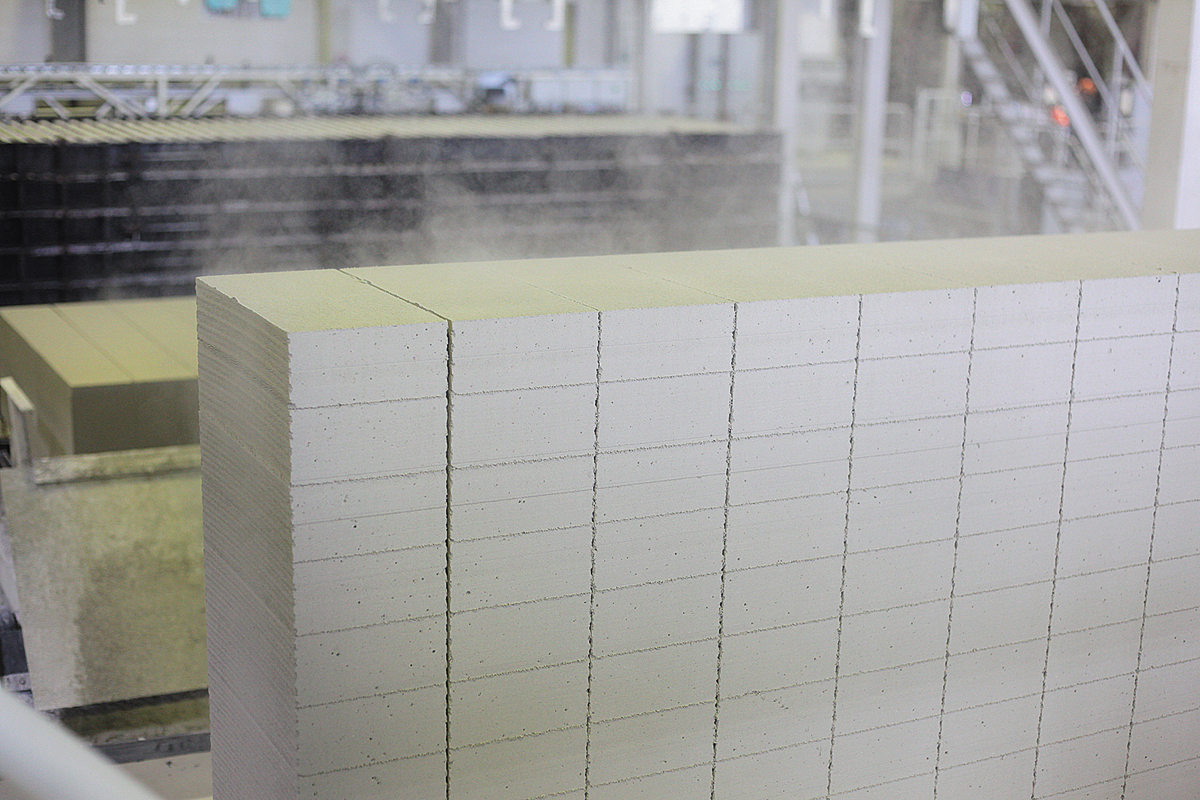

Готовый блок ожидает проверки качества

Затем газобетонные блоки устанавливаются специальным оборудованием на деревянные паллеты и закрепляются двумя стяжными ремнями, после чего упаковываются в фирменную прочную пленку, которая гарантирует удобство транспортировки и минимизирует возможные повреждения.

Важный момент: в прошлом году у Н+Н заработал сервис по выкупу паллет, на которых газобетонная продукция поставляется потребителям. Сервис уже положительно оценили клиенты компании. Эта инновация полностью соответствует принципам экологической политики H+H: производитель традиционно уделяет много внимания вопросам сохранения окружающей среды и обеспечению безопасности производства.

Говорящие названия

В настоящее время российский завод Н+Н выпускает газобетон пяти марок. Между собой они отличаются плотностью, что отражается на специфике их применения.

Весной этого года газобетонные блоки Н+Н получили оригинальные названия: Severin, Norman, Skandinav и Vikinger подчеркивают скандинавское происхождение бренда и высокое качество продукции Н+Н, а также раскрывают особенности газобетона как строительного материала.

Так, газобетонный блок H+H D300 получил название Severin. Ассоциируется он с такими понятиями, как «север» и «северные», и является самым теплым и энергоэффективным материалом в представленном ассортименте. Плотность его составляет 300 кг/кв. м, H+H Severin рекомендован для строительства одно-двухэтажных домов любой планировки.

Газобетонный блок H+H D400 называется Norman. Ему близки понятия «нормальный», «оптимальный». Данный продукт также обладает хорошими теплотехническими характеристиками, позволяющими поддерживать комфортный микроклимат в помещениях круглый год. Материал подходит для строительства домов высотой до трех этажей.

Блок H+H D500 получил название Skandinav, что можно считать прямой отсылкой к Скандинавии и ее жителям. Из блоков H+H SKANDINAV 500 благодаря увеличенной прочности и несущей способности кладки можно построить дом-крепость высотой до 5 этажей.

Блок H+H D600 назван Vikinger и ассоциируется с образом сильного викинга. Этот блок может быть использован как конструктивный материал для наружных и внутренних несущих стен при строительстве домов до семи этажей. Vikinger можно сочетать с любым видом наружной отделки, включая вентилируемый фасад из натурального камня.

В рамках экспортного контракта с британскими заказчиками H+H выпускает и газобетон плотностью 700 кг/кв. м – подобная продукция никогда прежде не выпускалась на российском рынке. По словам руководителя проектно-технического направления компании Н+Н Аркадия Глумова, производство H+H D700 потребовало определенной модернизации оборудования предприятия, которая была проведена в короткие сроки. Специалист добавил, что на данный момент российский завод Н+Н единственный из профильных отечественных предприятий имеет маркировку СЕ, дающую возможность поставок продукции в страны Европы.

«Газобетон по своим свойствам гибок и универсален. Это одно из лучших решений для строительства как малоэтажных, так и высотных домов, а также промышленных объектов. Благодаря своей идеальной геометрии газобетон обеспечивает высокие темпы строительства. Конечно же, на выбор того или иного вида газобетонного материала влияет и географическое положение. В силу климатических условий в нашем регионе наиболее востребован газобетон с плотностью D400 и D500», – отметил Аркадий Глумов.

Ориентация на потребителя

Стоит добавить, что несмотря на определенную стагнацию на строительном рынке доля проникновения газобетона в строительной отрасли растет. Об этом рассказала «Строительному Еженедельнику» директор по маркетингу компании H+H Любовь Вовченко. Это связано с приведенными выше уникальными потребительскими характеристиками материала.

«Уже сейчас на строительных объектах Петербурга и Ленобласти доля применения газобетона составляет 44–46%. На объектах, разрешения на строительство которых застройщиками получены в первом полугодии 2018 года, этот показатель может достигнуть отметки в 58%», – подчеркнула Любовь Вовченко.

По оценке топ-менеджера, на рынке Петербурга и Ленинградской области доля H+H составляет около 30%. Газобетон H+H закупают как ведущие застройщики, так и строительные бригады, занимающиеся возведением малоэтажных жилых домов по заказу частных лиц, и, конечно, сами частные заказчики. Приобрести продукцию H+H они могут в строительных гипермаркетах, у дилеров H+H, а также через интернет-магазин производителя. Подобрать необходимый материал может помочь как справочная информация на сайте, так и персональная консультация специалистов. Доставка продукции осуществляется в удобные для заказчика сроки в любую точку на территории Петербурга и Ленинградской области.