Газобетон Н+Н: гарантия долголетнего качества

Завод по производству автоклавного газобетона компании H+H («Эйч плюс Эйч»), расположенный в Ленинградской области, в 2019 году будет отмечать свое десятилетие. Предприятие за сравнительно небольшой срок работы стало ведущим игроком российского рынка и уже реализует свою продукцию на экспорт.

Компания Н+Н («Эйч плюс Эйч») провела пресс-тур для журналистов по своему заводу, расположенному в поселке Кикерино Волосовского района Ленинградской области. Во время экскурсии «Строительный Еженедельник» ознакомился с технологией производства автоклавного газобетона и узнал обо всех особенностях продукции, выпускаемой по российским и европейским стандартам качества.

Стать ближе

Международная группа компаний H+H International A/S, имеющая скандинавские корни, в 2006 году образовала свое российское подразделение со штаб-квартирой в Петербурге. Создание «дочки» было продиктовано планами развития холдинга в нашей стране, благодаря растущему потребительскому спросу на газобетон. Было решено стать еще ближе к клиентам и начать производство строительного материала непосредственно в России. Уже в марте 2009 года в поселке Кикерино был введен в эксплуатацию первый в России высокотехнологичный завод H+H по производству автоклавного газобетона. При этом российское предприятие стало крупнейшим заводом группы в Европе.

В строительство российского завода было вложено около 40 млн евро. Предприятие расположилось на территории 10 га, производственный корпус занимает 3,5 га. Сейчас плановая мощность производства H+H составляет 450 тыс. куб. м автоклавного газобетона в год.

Выбор места строительства завода был не случайным. Ранее в Кикерино располагалось производство керамической плитки. Так что трудившимся здесь местным жителям, пришедшим в H+H, потребовалась лишь небольшая переподготовка. Сейчас на предприятии работают 75 человек, много молодых специалистов. Завод помогает социальному развитию поселка.

Идеальный рецепт

Производственный процесс практически полностью автоматизирован, говорит директор завода H+H Ирина Власова. Численность одной рабочей смены – 10 операторов конвейерных линий, которые следят за производственным процессом при помощи компьютеров. Автоматизация процесса сводит к минимуму влияние человеческого фактора и гарантирует идентичное качество продукции во всех партиях.

В лаборатории проверяют качество природного сырья

В лаборатории входного контроля проверяется качество сырьевых компонентов (кварцевый песок, известь, цемент). Вторая лаборатория – уже на выходе готовой продукции – проверяет качество газобетонных блоков. Благодаря современному технологичному оборудованию производство газобетона на заводе H+H полностью безотходное. Остаточные материалы вновь задействуются в выпуске продукции.

«Технология производства газобетонных блоков несколько схожа с выпечкой дрожжевого хлеба. Как и в первом, так и втором случае для того, чтобы получить качественную продукцию, необходимо четко следовать рецептуре ее приготовления», – отмечает Ирина Власова.

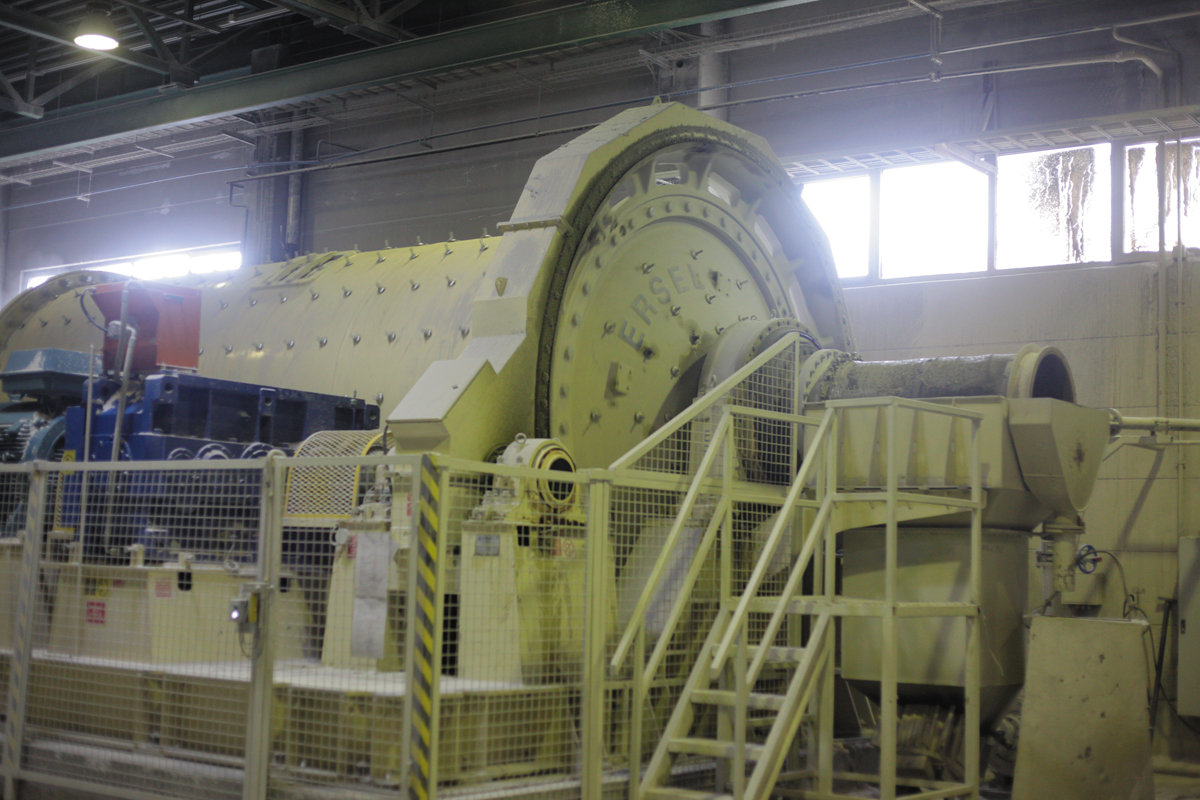

Песок и гипс измельчаются в специальной мельнице

Сам технологический процесс заключается в следующем: на первом производственном этапе песок и гипс поступают в мельницу мокрого помола, где измельчаются с помощью небольших металлических шаров. Получившийся в итоге песчаный шлам поступает по трубопроводу в специальный миксер, где в него добавляют другие компоненты: цемент и известь, а также алюминиевую пасту, которая служит газообразователем.

Перед резкой газобетонного массива проверяется его температура

Затем полученная смесь отправляется в зону созревания приблизительно на 3-4 часа, где при температуре в 45°C, как опара дрожжевого теста, набирает объем. Кроме того, за этот период времени масса застывает, становится более прочной и подается в конвейер разрезки. Разрезается массив специальными острыми струнами на идентичные бруски заданного размера. После разрезки бруски направляются в автоклавную печь.

Заготовки блоков отправляются в автоклав

При температуре 175–200°C под давлением 8–13 атмосфер компоненты газобетона вступают в реакцию друг с другом и образуют уникальную кристаллическую структуру – минерал тоберморит, за счет которого значительно повышается прочность газобетонного блока при низкой плотности ячеистого бетона. Газобетонный блок готов.

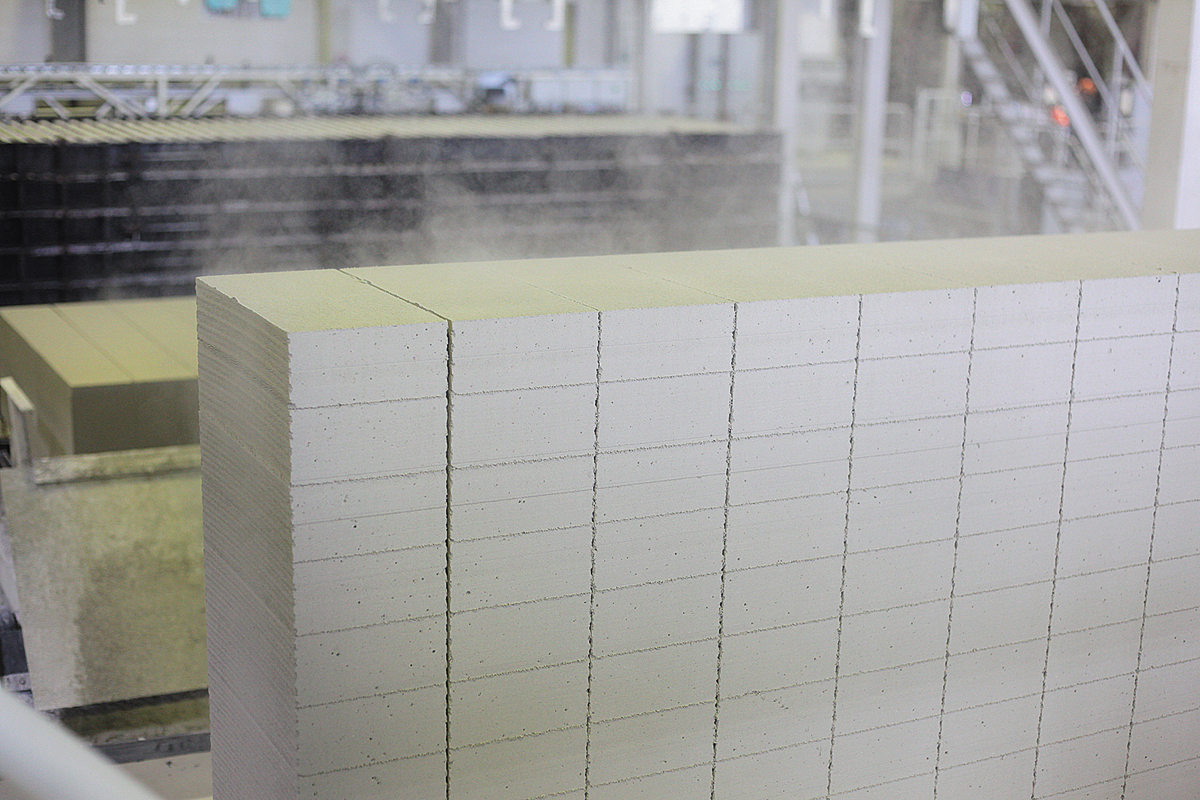

Готовый блок ожидает проверки качества

Затем газобетонные блоки устанавливаются специальным оборудованием на деревянные паллеты и закрепляются двумя стяжными ремнями, после чего упаковываются в фирменную прочную пленку, которая гарантирует удобство транспортировки и минимизирует возможные повреждения.

Важный момент: в прошлом году у Н+Н заработал сервис по выкупу паллет, на которых газобетонная продукция поставляется потребителям. Сервис уже положительно оценили клиенты компании. Эта инновация полностью соответствует принципам экологической политики H+H: производитель традиционно уделяет много внимания вопросам сохранения окружающей среды и обеспечению безопасности производства.

Говорящие названия

В настоящее время российский завод Н+Н выпускает газобетон пяти марок. Между собой они отличаются плотностью, что отражается на специфике их применения.

Весной этого года газобетонные блоки Н+Н получили оригинальные названия: Severin, Norman, Skandinav и Vikinger подчеркивают скандинавское происхождение бренда и высокое качество продукции Н+Н, а также раскрывают особенности газобетона как строительного материала.

Так, газобетонный блок H+H D300 получил название Severin. Ассоциируется он с такими понятиями, как «север» и «северные», и является самым теплым и энергоэффективным материалом в представленном ассортименте. Плотность его составляет 300 кг/кв. м, H+H Severin рекомендован для строительства одно-двухэтажных домов любой планировки.

Газобетонный блок H+H D400 называется Norman. Ему близки понятия «нормальный», «оптимальный». Данный продукт также обладает хорошими теплотехническими характеристиками, позволяющими поддерживать комфортный микроклимат в помещениях круглый год. Материал подходит для строительства домов высотой до трех этажей.

Блок H+H D500 получил название Skandinav, что можно считать прямой отсылкой к Скандинавии и ее жителям. Из блоков H+H SKANDINAV 500 благодаря увеличенной прочности и несущей способности кладки можно построить дом-крепость высотой до 5 этажей.

Блок H+H D600 назван Vikinger и ассоциируется с образом сильного викинга. Этот блок может быть использован как конструктивный материал для наружных и внутренних несущих стен при строительстве домов до семи этажей. Vikinger можно сочетать с любым видом наружной отделки, включая вентилируемый фасад из натурального камня.

В рамках экспортного контракта с британскими заказчиками H+H выпускает и газобетон плотностью 700 кг/кв. м – подобная продукция никогда прежде не выпускалась на российском рынке. По словам руководителя проектно-технического направления компании Н+Н Аркадия Глумова, производство H+H D700 потребовало определенной модернизации оборудования предприятия, которая была проведена в короткие сроки. Специалист добавил, что на данный момент российский завод Н+Н единственный из профильных отечественных предприятий имеет маркировку СЕ, дающую возможность поставок продукции в страны Европы.

«Газобетон по своим свойствам гибок и универсален. Это одно из лучших решений для строительства как малоэтажных, так и высотных домов, а также промышленных объектов. Благодаря своей идеальной геометрии газобетон обеспечивает высокие темпы строительства. Конечно же, на выбор того или иного вида газобетонного материала влияет и географическое положение. В силу климатических условий в нашем регионе наиболее востребован газобетон с плотностью D400 и D500», – отметил Аркадий Глумов.

Ориентация на потребителя

Стоит добавить, что несмотря на определенную стагнацию на строительном рынке доля проникновения газобетона в строительной отрасли растет. Об этом рассказала «Строительному Еженедельнику» директор по маркетингу компании H+H Любовь Вовченко. Это связано с приведенными выше уникальными потребительскими характеристиками материала.

«Уже сейчас на строительных объектах Петербурга и Ленобласти доля применения газобетона составляет 44–46%. На объектах, разрешения на строительство которых застройщиками получены в первом полугодии 2018 года, этот показатель может достигнуть отметки в 58%», – подчеркнула Любовь Вовченко.

По оценке топ-менеджера, на рынке Петербурга и Ленинградской области доля H+H составляет около 30%. Газобетон H+H закупают как ведущие застройщики, так и строительные бригады, занимающиеся возведением малоэтажных жилых домов по заказу частных лиц, и, конечно, сами частные заказчики. Приобрести продукцию H+H они могут в строительных гипермаркетах, у дилеров H+H, а также через интернет-магазин производителя. Подобрать необходимый материал может помочь как справочная информация на сайте, так и персональная консультация специалистов. Доставка продукции осуществляется в удобные для заказчика сроки в любую точку на территории Петербурга и Ленинградской области.

Три с половиной года, с 2009-го по конец 2013-го, группа компаний «ГЕОИЗОЛ» работала над устройством инженерной защиты территории горного кластера в олимпийском Сочи. Однако и после проведения Олимпиады-2014 Красная Поляна остается для группы важной производственной площадкой, подчеркнул Александр Стрельников, коммерческий директор ГК «ГЕОИЗОЛ».

– На каких именно объектах вы работали в Красной Поляне?

– После того как город Сочи был выбран столицей Олимпийских игр – 2014, за основными государственными корпорациями были закреплены и основные кластеры проведения Игр и их инфраструктура. Один из этих кластеров – горный в поселке Красная Поляна – достался ОАО «Газпром». Речь шла о создании биатлонно-лыжного стадиона (с соответствующими трассами и стрельбищем), инженерной и социальной инфраструктуры: гостиниц, коттеджного поселка, автомобильной дороги до места проведения соревнований, а также канатных дорог – и классических, и крупных, так называемых 3S, позволяющих перевозить в кабине до 40 человек.

Прежде всего, генеральный подрядчик – компания «Росинжиниринг» – попросил нас включиться в процесс проведения инженерно-геологических изысканий и выполнения проектных работ. В наш первый визит в Красную Поляну площадка будущего строительства представляла собой густо поросшие лесом горные склоны с отсутствием необходимой для строительства инфраструктуры – складских площадок, общежитий, с достаточно сложными условиями для доставки техники, людей и материалов по единственной дороге в Красную Поляну. Поэтому надо было не только выполнить проект строительства названных сооружений, но и выстроить логистическую, технологическую цепочку, обеспечивающую скорейшее выполнение этих работ.

Горы в окрестностях Сочи по геологическим меркам достаточно молодые, и потому любое сооружение при проектировании рассчитывалось на максимальную сейсмичность. Как следствие, потребовалась достаточно масштабная стабилизация склонов (подпорными стенками на свайном и естественном основании, нагельными полями, удерживающими сооружениями, селебарьерами и т. д.). Причем когда на базе олимпийского мастер-плана была проанализирована инженерно-геологическая ситуация, окончательный объем инженерной защиты территории горного кластера оказался столь значительным, что существенно повлиял на стоимость проекта. Только ГК «ГЕОИЗОЛ» в Красной Поляне выполнила не менее 4 тыс. свай, работ по устройству нагельных полей из грунтовых анкеров типа GEOIZOL-MP собственного производства и немецких аналогов общим объемом не менее 400 тыс. пог. м, а работ по устройству монолитных железобетонных стен с последующим креплением их тяжелыми грунтовыми анкерами – объемом не менее 100 тыс. пог. м.

Олимпийский проект для нашей организации, как и для многих наших коллег, стал, безусловно, знаковым.

Причем его значимость заключалась не только в объемах выполненных работ, но и в новых решениях, технологиях, длительности производства работ. Поэтому можно смело говорить о том, что в истории ГК «ГЕОИЗОЛ» это один из самых масштабных проектов. Но и для российской строительной индустрии это, в общем-то, объект, сравнимый разве что с БАМом. Когда в нашей стране начнется следующая такая масштабная стройка – сказать сложно.

– В чем проект горного кластера для вас стал беспрецедентным?

– Мы впервые столкнулись с выполнением работ в столь специфических горных условиях. Очень сложный рельеф местности не позволял использовать традиционным образом имеющееся оборудование и нередко требовал привлечения дополнительных специальных механизмов, которыми на момент входа в проект мы не располагали. Временами речь шла о работах по устройству нагельных полей на откосах более 45, а то и 70 градусов. Фактически это был промышленный альпинизм: на склонах висели не только наши рабочие, но и техника. При этом в зону производства работ надо было еще доставлять основные материалы: воду, цемент, бетон. Поэтому прежде всего нам пришлось приобрести достаточное количество специализированной техники.

Наверное, 70% всего времени работы в Красной Поляне мы провели в условиях полного бездорожья. В связи с этим был полностью обновлен парк вездеходной техники, дополнительно были приобретены и сконструированы механизмы для устройства анкеров и нагелей в труднодоступных условиях – это и станки Morat, и горные экскаваторы Kaiser, и горные буровые станки ПБ-260, сконструированные и выпущенные Пушкинским машиностроительным заводом (входит в ГК «ГЕОИЗОЛ»).

Достаточно большой объем интересных решений был предложен нашей проектной группой – ООО «ГЕОИЗОЛ Проект». В частности, решения по применению анкеров TITAN ISCHEBECK и их более надежных и дешевых аналогов GEOIZOL-MP, позволяющих с помощью легких станков выполнять работу по закреплению больших массивов грунта на склонах вблизи объектов строительства.

С учетом геологических особенностей Красной Поляны нашим конструкторам удалось правильно рассчитать тяжелые удерживающие сооружения, такие как подпорные стены с длиной свай до 40 м. Так, на стрельбище биатлонного стадиона было выполнено свайное основание буронабивными сваями метрового диаметра, и на этом основании поднята стенка, закрепленная пятью рядами анкеров. Эту стену с мишенями и олимпийскими кольцами мы в компании наших родных и друзей наблюдали каждый раз, болея за наших биатлонистов на Олимпиаде.

– А что в олимпийском проекте стало для вас полной неожиданностью?

– К нашему удивлению, на начальном этапе работ в Красной Поляне город Сочи не был готов к обеспечению такой крупной стройки, как олимпийская. Ощущался значительный дефицит основных материалов, бетона, металлопроката. Были проблемы с организацией проживания и устройства производственной базы. Вместе с нашими партнерами и генеральным подрядчиком мы принимали необходимые консолидированные меры: ставили бетонные заводы непосредственно на точках, приближенных к месту производства работ, договаривались с монополистами, таким как ОАО «РЖД», о квотах и доставке объемов основных инертных материалов. Ситуация осложнялась тем, что единственная транспортная автомобильная артерия к городу Сочи, проходящая через перевал, не могла пропускать большегрузы, поэтому было организовано паромное сообщение между Новороссийском и Сочи. Если бы на момент начала работы мы понимали, с какими проблемами столкнемся, наверное, нам удалось бы сделать эту работу быстрее и, возможно, с меньшими издержками.

– Какова судьба сочинского филиала ГК «ГЕОИЗОЛ» по завершении олимпийской стройки?

– Мы задумались об этом еще в начале прошлого года и всерьез озаботились развитием работы в южном направлении. Например, вошли в проект строительства газопровода «Южный поток», приступили к работам на компрессорных станциях «Русская» (крупнейшая в Европе) и «Казачья». Мы активно начали сотрудничать с ОАО «РЖД», занимаемся строительством объекта по заказу компании «Роснефть». Безусловно, эти проекты не в состоянии занять весь наш персонал, который к моменту завершения работ трудился в Красной Поляне, но мы понимаем: чтобы воплотить в жизнь замыслы заказчика о создании круглогодичного горнолыжного курорта с центром базирования в Красной Поляне, еще потребуется наша помощь. Надеемся, что заказчик к нам обратится с предложением о продолжении производства работ. Сейчас такие переговоры идут, и ряд аспектов уже согласован.

– Готовы ли войти в какие-либо проекты в Крыму?

– В данный момент мы ведем работы на Шпицбергене, готовимся выехать на Камчатку, ранее работали в Туркменистане и Таджикистане. Так что географическое расположение потенциальных объектов нас не пугает. Мы понимаем, что в Крыму будет большой объем наших профильных работ, готовы к ним, и такие предложения уже поступают.

Тамара Назарова

За последние три года Пушкинский машиностроительный завод (ЗАО «ПМЗ») увеличил объемы производства более чем в 20 раз, прежде всего за счет наиболее востребованной рынком продукции. Только на объекты олимпийского Сочи ПМЗ поставил сотни тысяч метров анкеров. О перспективах предприятия рассказал Алексей Попков, директор по развитию завода.

– По каким направлениям развивается ПМЗ?

– С июля 2011 года ЗАО «ПМЗ» входит в группу компаний «ГЕОИЗОЛ», специализирующуюся в основном на подземном и транспортном строительстве. И если ранее наш сортамент практически на 100% состоял из автобетоносмесителей, то сегодня, хотя это машиностроительное направление и присутствует в товарном выпуске, но за счет увеличения коэффициента использования производственных мощностей, освоения значительных объемов других видов продукции его доля уменьшилась, хотя и осталась довольно значительной.

Программа развития завода предполагает освоение и наращивание объемов производства анкеров со всеми комплектующими (трубчатые винтовые штанги диаметром от 30 до 105 мм, буровые коронки, муфты и т. д.), изготовление различных видов бурового инструмента и оборудования для буронабивных свай, а также свай методом шнекового бурения (шнеки, замки, буровые штанги, буровые наконечники, коннекторы и т. д.). Кроме этого, мы интенсивно наращиваем объемы механической обработки самых разных изделий.

Развитие завода стало возможным за счет модернизации и замены оборудования, внедрения передовых технологий. За последние два года приобретены и установлены четыре современных ленточно-пильных станка, восемь токарно-фрезерных станков с ЧПУ, две уникальных установки для термообработки металлопродукции токами высокой частоты, установка для термодиффузионного цинкования, оборудование для проведения механических испытаний. По нашему заданию спроектированы и изготовлены два уникальных высокопроизводительных прокатных стана, которые обеспечивают высокое качество анкеров ПМЗ.

Сегодня предприятие предлагает продукцию с самыми современными антикоррозионными покрытиями: наличие собственной испытательной лаборатории гарантирует соответствие прочностных характеристик требуемым, а внедренная на заводе система качества предусматривает девять ступеней контроля.

Новое высокотехнологичное оборудование устанавливается только после качественного ремонта производственных цехов: заменяются полы, ремонтируются и перекрашиваются стены, балки перекрытий, грузоподъемные механизмы, обновляются инженерные коммуникации. Каждое производственное помещение ежедневно подвергается влажной уборке. Персонал, работающий на новом оборудовании, проходит соответствующее обучение.

В 2011 году на международной выставке «Металл-ЭКСПО» завод был удостоен диплома первой степени и золотой медали за разработку и организацию производства анкеров. Силами наших специалистов разработаны и внедрены в производство новые конструкции буровых наконечников, коннекторов, буровых коронок. Ведутся работы по значительному повышению потребительских свойств шнеков, трубчатых винтовых штанг, буровых коронок.

– Насколько устойчиво вы сегодня себя чувствуете на рынке?

– Достигнутый уровень диверсификации производства обеспечивает ПМЗ необходимую экономическую стабильность, позволяет делать достаточно долгосрочный прогноз деятельности. Наши возможности по изготовлению достаточно востребованного бурового инструмента, анкеров, объемам качественной механообработки позволяют нам с оптимизмом смотреть в будущее. Тем более что сейчас мы активно занимаемся продвижением продукции ПМЗ на внешний рынок.

– За счет чего, на ваш взгляд, возможно потеснить конкурентов?

– За счет высокого качества продукции и развитой системы внутреннего контроля качества, современных технологий, а также эффективного управления производством. И разумеется, чтобы увеличить свое присутствие на рынке, мы проводим политику более выгодного ценового предложения. Считаю, что мы достаточно конкурентоспособны по этому показателю. И не только, например, по анкерной продукции, которая конкурирует с импортными поставщиками, но и по буровому инструменту и оборудованию, металлоконструкциям, узлам машиностроения, где основная конкуренция идет с отечественными производителями.

– На достижение каких показателей нацелен ПМЗ в нынешнем году?

– Мы планируем произвести 700 тыс. м анкерной продукции – это обеспечит нам стабильное лидерство в этом сегменте на федеральном уровне.

По буровому инструменту и оборудованию в планах выпускать ежемесячно продукции не менее чем на 30 млн рублей и минимум на 50% удовлетворить потребности в этой продукции нашего региона. Мы готовы в том числе обеспечить Северо-Запад буровыми наконечниками, гарантирующими рост производительности при бурении в 1,5-2 раза на самых сложных грунтах.

По производству товарной продукции с механообработкой плановый показатель на конец года – выпуск продукции на 10-14 млн рублей в месяц.

Кроме того, до конца года запланировано освоить не менее пяти видов новой продукции.

Справка

В 2014 году Пушкинскому машиностроительному заводу исполняется 95 лет. Предприятие было основано как механические мастерские. В годы Великой Отечественной войны, в отличие от других промышленных предприятий, ПМЗ был эвакуирован в Ленинград и работал на оборону города.

Тамара Назарова