Инновационные системы пожаробезопасности

Что общего у новой антарктической станции «Восток» и главного офиса МЕГАФОН? Белорусской АЭС и фондохранилища Эрмитажа? Аэропорта Шереметьево и Академии единоборств в Сочи? Все эти объекты защищены системами газового пожаротушения ГК «Инновационные системы пожаробезопасности» («ИСП»).

История компании «Инновационные системы пожаробезопасности» началась в 2009 году с маленького офиса, одного телефона, четырех человек и грандиозных планов — продавать системы пожаротушения для спецтранспорта. Первоначальный план провалился, но сама компания нашла для себя новую успешную нишу: аудит пожарной безопасности и дистрибуция оборудования.

Всего за пять лет «ИСП» доросла до собственного продукта и собственного производства. В 2014 году компания стала резидентом технопарка с разработкой новой системы пожаротушения, а в 2016-м вывела на рынок инновационный модуль газового пожаротушения «ЗАРЯ» подвесного исполнения. И сейчас он фактически стал синонимом целого класса, как когда-то Xerox для копировальной техники.

Производство 4.0.

Сегодня «ИСП» — это более 3000 кв. м собственных производственных площадей, где выстроен полный цикл работ: от раскроя заготовок для баллонов до заправки и упаковки. Мощность производства достигает 1000 модулей в месяц. Уровень локализации превышает 95% и ежегодно продолжает расти.

Все ключевые комплектующие производятся с помощью высокоточных обрабатывающих центров DMG MORI, которые обычно применяются в аэрокосмической промышленности или производстве медоборудования. Там, где нужна ювелирная точность производимой продукции. И «ИСП» — первые в отрасли, кто эту точность внедрил в пожаротушение.

Технология сварки сосудов аттестована в Национальном агентстве контроля сварки (НАСК) и имеет соответствующий сертификат № АЦСТ-118–00786. Для окраски применяется технология порошкового окрашивания двойным слоем, поскольку она позволяет добиться не только идеально гладкого покрытия, но и максимальной износостойкости. Затем каждый сосуд обрабатывается антикоррозийным наносоставом. Эффективность такого подхода подтверждена лабораторными испытаниями в среде соляного тумана: срок службы баллона составляет более 30 лет.

Но, пожалуй, одна из ключевых особенностей производства «ИСП» — цифровизация процессов. В компании создан единый цифровой контур для клиентов и сотрудников. На каждом этапе система автоматически отправляет уведомление о статусе заказа: «Ваши модули собраны и готовы к заправке», «Ваши модули прошли 24 часа испытаний», «Ваши модули готовы к отгрузке». В случае сбоя и отклонения от графика система также выдаст предупреждение, чтобы и клиент, и менеджер были в курсе ситуации.

Авиационная безопасность

За основу системы менеджмента качества в «ИСП» были взяты стандарты авиационной отрасли. Прежде всего принцип двойного контроля. В процессе производства модули получают индивидуальный номер. На каждом этапе специалисты заполняют детализированные чек-листы, которые затем повторно проверяются службой ОТК. В общей сложности каждый модуль в процессе производства проходит 60 точек двойного контроля по 216 параметрам.

Также строжайший входной контроль перед запуском в производство проходят материалы и комплектующие. Каждая партия металла проверяется в лаборатории на химический состав. Каждое изделие — на соответствие технологической документации. Каждая поставка в обязательном порядке сопровождается сертификатами соответствия и качества.

Производство одного модуля газового пожаротушения занимает в среднем 95 часов. Причем 2/3 этого времени занимают испытания. Каждый (!) модуль проходит четыре вида обязательных испытаний. Тестируется на прочность и герметичность с помощью гидравлической установки и пневматического стенда, проходит 24-часовое испытание на герметичность до заправки и 72 часа испытаний в климатической камере после заправки. При обнаружении любых отклонений запускается методика 8D, которая позволяет выявить проблему и не допустить ее появления в будущем.

Все это позволило компании первой и единственной в отрасли ввести пожизненную гарантию на системы пожаротушения. При любой рекламации «ИСП» берут доставку, проведение ремонта и замену оборудования на себя.

«ИМПЕРАТОР» на страже

В 2023 году продуктовая линейка «ИСП» пополнилась модулями газового пожаротушения «ИМПЕРАТОР» в напольном исполнении. Облегченные баллоны из высокопрочного алюминиевого сплава с высокой коррозийной стойкостью стремительно завоевывают рынок. К ним применяется та же система контроля качества. Вопреки общепринятой практике проверки «один из партии» в «ИСП» в отношении МГП «ИМПЕРАТОР» используют все тот же строжайший регламент испытаний, где каждый модуль проходит двойной контроль на всех ключевых этапах производства.

Умный модуль пожаротушения

В апреле 2025 года «ИСП» вывели на рынок еще одну новинку. SNMP-модуль, разработанный для интеграции с МГП «ЗАРЯ» и «ИМПЕРАТОР», обеспечивает удаленный мониторинг систем пожаротушения. По сути, компания первой на рынке объединила IT-технологии с газовым пожаротушением и завела модули газового пожаротушения в сеть Ethernet.

SNMP-модуль обеспечивает постоянный контроль состояния системы пожаротушения, что значительно снижает риск отказа в критический момент. Автоматические уведомления о неисправностях или срабатывании системы позволяют оперативно принимать меры. Кроме того, удаленный мониторинг позволяет оптимизировать процесс обслуживания, сократив количество плановых проверок.

Сергей Лекторович, основатель и собственник ГК «Инновационные Системы Пожаробезопасности»:

Сергей Лекторович, основатель и собственник ГК «Инновационные Системы Пожаробезопасности»:

– Наше предприятие инновационное не только с точки зрения выпускаемой продукции, но и в организации технологии производства. Беря за основу лучшие практики менеджмента и адаптируя их, мы разрабатываем собственные стандарты работы. Электронные чек-листы, системы FIFO, 5S, 8D. Это одно из направлений современной промышленной революции, так называемое«оцифрованное производство». Таким образом, мы не просто накапливаем массив информации по каждой детали и операции, но сможем совершенно на другом уровне организовать взаимодействие различных участков производства, отделов и клиентов. Подобная система позволит реализовать автоматический анализ данных не только для выявления слабых мест и разработки корректирующих мероприятий, но и для работы с эталонными показателями. Когда у вас работают, например, 10 сварщиков, система найдет лучшего по показателям, определит параметры его работы на каждой операции и сформирует на этой основе единый стандарт для всего подразделения. Это и есть процесс непрерывного совершенствования. Такой подход к организации производства требует серьезных инвестиций и в несколько раз увеличивает срок окупаемости проекта. Но мы сознательно идем на это, поскольку у нас есть цель – быть лучшими в России.

Строительная корпорация «ЛенРусСтрой» в рамках модернизации Киришского домостроительного комбината начала выпуск совершенно новых железобетонных изделий. Благодаря им девелопер увеличит количество планировочных решений квартир, а также снизит себестоимость и сроки строительства без ущерба качеству.

Киришский ДСК, входящий в СК «ЛенРусСтрой», в конце февраля торжественно открыл новую универсальную линию по производству железобетонных стеновых панелей и плит перекрытий. Таким образом, начался первый этап модернизации предприятия, на котором работает более 250 человек. Технологическое перевооружение дает комбинату не только мощный толчок для дальнейшего развития, но выводит деятельность всей корпорации на более высокий производственный и экономический уровень.

В настоящее время в «ЛенРусСтрой» входят 15 компаний. Корпорация ставит себе на ближайшие годы задачу сделать успешным и самодостаточным каждое из направлений своей деятельности.

В формате LEGO

Для запуска новой производственной линии Киришского ДСК было приобретено оборудование российской компании «Рекон», которая хорошо известна многим профессионалам отрасли. Оборудование ее производства задействовано на многих крупнейших заводах по выпуску ЖБИ. Объем инвестиций в новое техническое оснащение Киришского ДСК составил 50 млн рублей. Несмотря на относительно невысокую стоимость техники, она не уступает по характеристикам более дорогим зарубежным аналогам, а по некоторым – и превосходит их.

В односменном режиме универсальная линия может выпускать в месяц до 800 куб. м стеновых панелей и плит-перекрытий различных размеров и толщин. Благодаря этому появляется возможность создавать более разнообразные планировки квартир и других помещений. Фактически такое панельное домостроение можно сравнить с детским конструктором LEGO, который достаточно прост в сборке – и многое зависит только от фантазии ребенка.

За счет значительной автоматизации оборудования технологический процесс обслуживает бригада из пяти человек, что заметно меньше, чем на других производственных линиях предприятия. Также важно отметить и качественные характеристики новой продукции. Благодаря более гладкой поверхности и точной геометрии отпадает необходимость в оштукатуривании стен, повышается качество монтажа изделий на строительной площадке. Таким образом, экономятся и деньги, и время застройщика, а покупатель получает более комфортное жилье.

Железобетонные изделия, выпущенные на новом оборудовании, будут полностью задействованы в строительстве ЖК «Новое Горелово», который СК «ЛенРусСтрой» возводит на южной границе Петербурга. В домах новых очередей крупного жилого микрорайона, там, где панельные конструкции совмещаются с монолитными и кирпичными технологиями, покупателям будут предложены квартиры со множеством планировочных решений, в том числе с панорамными окнами и высокими потолками.

Отвечая на вызовы времени

Стоит добавить, что модернизация Киришского ДСК имеет важное стратегическое значение для «ЛенРусСтроя», отвечая на вызовы современности. Как известно, Президент России Владимир Путин обозначил одним из национальных приоритетов рост объемов ввода жилья к 2024 году до 120 млн «квадратов» в год. Также совсем недавно прозвучало заявление премьер-министра РФ Михаила Мишустина о необходимости снижения себестоимости строительства, благодаря чему будет повышена доступность нового жилья для граждан.

Новая линия стала своеобразным ответом компании на этот призыв. В СК «ЛенРусСтрой» уверены в недопустимости снижения себестоимости строительства за счет ухудшения его качества и потребительских свойств. Единственный верный способ – это модернизация производственных мощностей, внедрение современных технологий, автоматизация процессов, снижение сроков работ, рациональное использование человеческого капитала. Именно этого и позволяет достигнуть новое оборудование, установленное на предприятии.

Не стоит забывать и о новых правилах финансирования жилищного строительства. Необходимость привлечения банковских кредитных средств теперь мотивирует девелоперов ускорять реализацию своих проектов. Соответственно, панельное домостроение, которое быстрее и экономичнее любого другого вида строительства, будет все более востребовано рынком. Застройщики при этом смогут сэкономить сотни миллионов рублей.

В перспективе СК «ЛенРусСтрой» будет выпускать новые железобетонные изделия не только под свои проекты, но и для нужд других девелоперов Северо-Запада. Уже появились первые интересанты новой продукции Киришского ДСК. Корпорация планирует в ближайшее время приобретение еще двух универсальных производственных линий и прочего оборудования. В «ЛенРусСтрое» уверены, что смогут удовлетворить все потребности коллег по рынку и тем самым внести свою лепту в устойчивое развитие всей строительной отрасли.

Мнение

Леонид Кваснюк, генеральный директор СК «ЛенРусСтрой»:

– Наша корпорация приобрела Киришский ДСК в 2009 году. Тогда предприятие находилось далеко не в лучшем состоянии – и многие советовали не брать на себя эту «гирю». Тем не менее я тогда поступил по-своему – и сейчас не жалею о покупке комбината. Ведь собственное производство позволяет самостоятельно развивать девелоперские проекты и воплощать в жизнь самые смелые архитектурные решения. Переход застройщиков на новую схему финансирования делает важнейшим фактором строительства скорость. В максимально короткие сроки возводить дома можно только из панелей. К примеру, многоэтажный жилой дом из ЖБИ можно построить за 9-10 месяцев; по монолитной технологии – в два раза дольше; с использованием кирпича – и вовсе года за три. Поэтому застройщики все больше будут обращаться к панельному домостроению. Тем более что за последние годы оно сильно изменилось технологически и теперь не идет ни в какое сравнение с тем, каким было в советский период.

Справка

СК «ЛенРусСтрой» основана в 2001 году. В ней работают более 1500 сотрудников, возведено 35 крупных объектов. Ежегодно застройщик вводит около 100 тыс. кв. м жилья. В корпорацию входят 15 компаний разного профиля, имеются парк строительной техники, архитектурное бюро и собственное производство строительных материалов.

Существующее законодательство по охране объектов культурного наследия мешает развитию Санкт-Петербурга и отпугивает частных инвесторов от реконструкции исторических кварталов города.

Этот посыл лейтмотивом звучал на III ежегодной конференции «Архитектура, закон, бизнес», посвященной современной градостроительной деятельности в центре Северной столицы.

Пограничные проблемы

Развиваться историческим районам (а следовательно, и Петербургу в целом) мешает, в первую очередь, нормативное регулирование – где-то излишнее, а где-то недостаточное. Сразу несколько участников конференции отметили: отдельные юридические положения не сочетаются между собой.

Работы в центре подпадают под нормы регулирования зон охраны ЮНЕСКО, петербургский закон об объединенной зоне охраны объектов культурного наследия, федеральный закон об исторических поселениях. Петербург вошел в число таковых, но его границы не установлены, отметил Дмитрий Некрестьянов, партнер, руководитель практики по недвижимости и инвестициям адвокатского бюро «Качкин и Партнеры». По словам депутата ЗакС Петербурга Михаила Амосова, еще в 2005 году выяснилось, что у объекта наследия ЮНЕСКО границы также не определены.

По мнению экспертов, необходимо законодательно совместить границы зон, обозначенные в разных регулирующих документах. «Нужно зафиксировать, что же мы охраняем. Да, это тяжелая работа, но пока мы ее не сделаем, мы дальше не двинемся», – убежден Дмитрий Некрестьянов. «Пока архитекторы проиграли все игры в законодательстве», – резюмировал Михаил Мамошин, руководитель Архитектурной мастерской Мамошина.

Доминанты и не только

Завышенные требования к работам в центре приводят к тому, что исторические объекты не интересны девелоперам, в итоге многие из них постепенно деградируют и приходят в ветхость. «Доохраняемся, пока все не упадет», – предостерегает Дмитрий Некрестьянов.

По разным причинам историческая ткань городской застройки сильно постарала. Особенно велик, по словам руководителя АМ «Литейная часть – 91» Рафаэля Даянова, перечень утраченных доминант: Спас-на-водах, храм Бориса и Глеба, Спас-на-Сенной, Благовещенская церковь Конногвардейского полка и др.

Он напомнил, что на гравюрах Шарлеманя (конец XIX века) видны доминанты – они фактически и обозначают границы исторического центра. Вот и границы для охраны. «Надо восстановить доминанты, чтобы после нас что-то осталось, кроме бизнес-центров и торговых комплексов», – уверен Рафаэль Даянов.

Однако воссозданию утраченных объектов многое мешает. «Деятельность градозащитников, которая сначала давала положительный эффект, теперь тормозит развитие города. Например, такой проект, как реконструкция отеля «Невский палас», сейчас реализовать невозможно», – говорит Михаил Кондиайн, руководитель АМ «Земцов, Кондиайн и партнеры». Рафаэль Даянов признал иллюзорными шансы восстановить храм Свт. Митрофания Воронежского, «не сделав какие-то невозможные юридические кульбиты». «Архитектура вынуждена лавировать между законом и бизнесом», – резюмировал Михаил Мамошин.

Стройка в центре

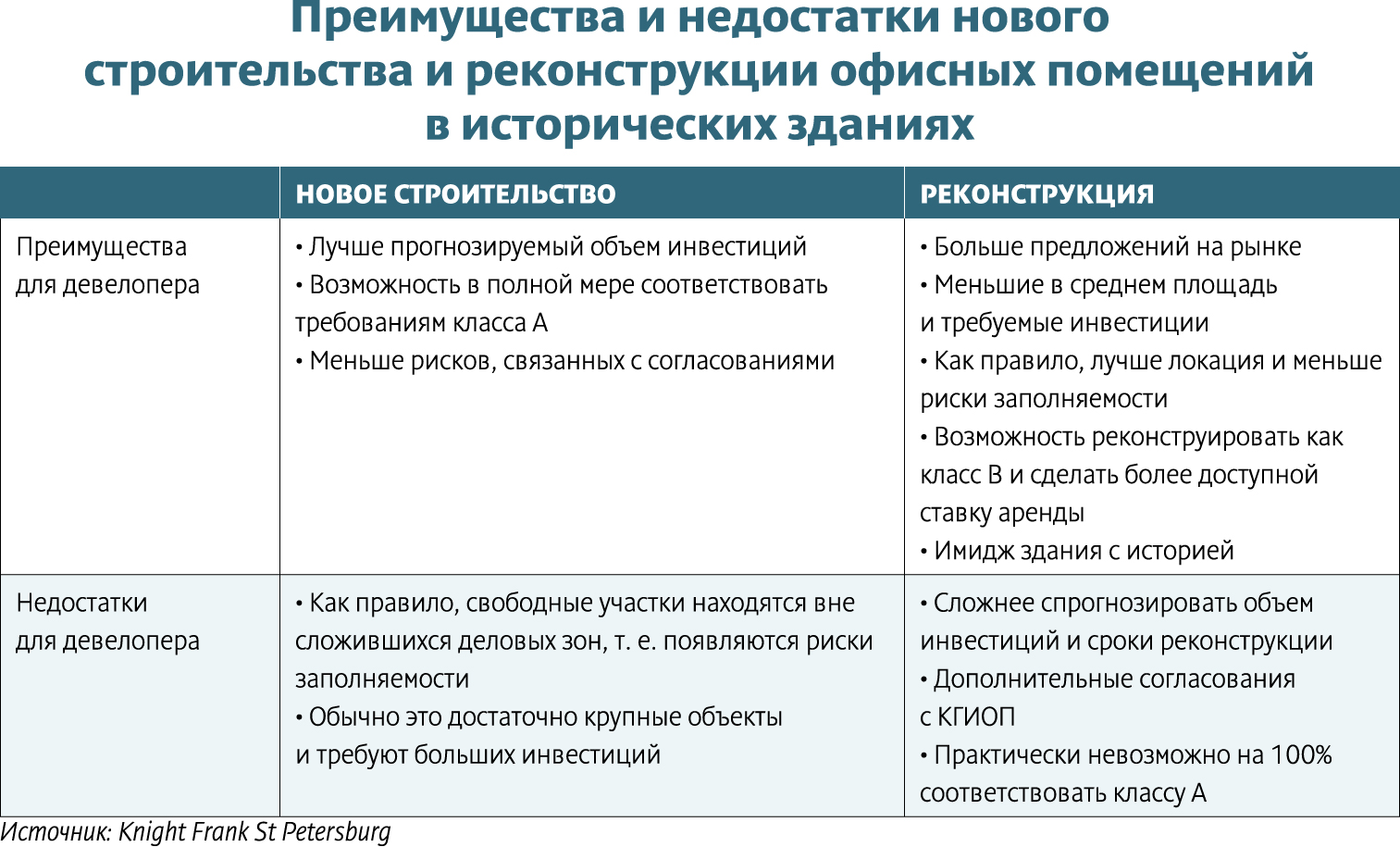

По словам экспертов, реконструкция и новое строительство объектов в центре фактически остановились. Дополнительные проблемы создает «законодательная чехарда». Руководитель отдела стратегического консалтинга Knight Frank St Petersburg Игорь Кокорев прогнозирует сокращение притока частных вложений в эту сферу. Ситуация, когда инвестор входит в проект при одних «правилах игры», а заканчивать вынужден при других, отпугивает большую часть потенциальных интересантов. И это при том, что привлекательность исторических зданий, с точки зрения бизнеса, очень высока – в первую очередь, из-за их удачной локации, полагает он.

Власть, видимо, опасается, что застройщики слишком много заработают на подобных проектах. «Упрекать девелоперов в том, что они хотят заработать, наверное, неправильно – в условиях, когда у города нет средств на проект», – считает вице-президент «ЮИТ. Жилищное строительство» Владимир Шабанов.

При этом, по его словам, у «чистых» новостроек в центре хорошие экономические показатели, а снос с последующим восстановлением – гораздо дороже реставрации. И такие проекты уходят в минус.

Чтобы развитие города не остановилось, строить новые дома в центре Петербурга и реконструировать существующие можно и нужно, убеждены участники конференции. Но для этого нужны серьезные изменения в законодательстве.

Мнение

Михаил Кондиайн, руководитель АМ «Земцов, Кондиайн и партнеры»:

– Современное законодательство практически отпугнуло инвесторов. У города нет средств на масштабную реконструкцию и реставрацию, в лучшем случае – достаточно на ремонт фасадов, кровель, отдельных элементов. Соответственно, есть проблема устаревания жилищного фонда рядовой застройки. Исторический центр потихоньку будет деградировать.

Игорь Кокорев, руководитель отдела стратегического консалтинга Knight Frank St Petersburg:

– Федеральное законодательство многие действия по редевелопменту делает невозможными или серьезно ограничивает. Оно замедлило процесс редевелопмента и отпугнуло часть потенциальных инвесторов. Чем жестче ограничения, тем меньше появляется девелоперов и инвесторов, которые готовы вкладываться в проекты. Для города это означает более медленные общие темпы реконструкции исторических зданий.