«ВИЛО РУС»: обеспечивая технологическую независимость

Ведущий отечественный поставщик насосов для бытового, коммерческого и промышленного применения существенно расширил парк оборудования на заводе в Ногинске. С организацией производственных процессов нас познакомили специалисты предприятия.

Долгое время пальма первенства в сегменте насосного оборудования на российском рынке принадлежала зарубежным производителям. Уход иностранных игроков стал мощным драйвером роста отечественных компаний. Они продемонстрировали не просто жизнеспособность, но и в ряде случаев уникальный потенциал для развития производства. ООО «ВИЛО РУС» — в их числе.

Компания WILO — мировой поставщик насосов и насосных систем для различных объектов в 1997 году создала российское подразделение с целью локализации производства и обеспечения близости к рынку сбыта. В 2016-м открылся завод в Ногинске. На сегодняшний день на территории России действуют 31 филиал компании, 13 региональных складов и более 130 авторизованных сервисных партнеров.

Продукция предприятия — насосы и насосные установки, а также приборы автоматического управления — широко применяется в системах ЖКХ, строительстве, на объектах энергетики, водоканалах. Спрос на нее высок и не подвержен спадам, связанным с экономическими и геополитическими потрясениями. Для того чтобы удовлетворять его в полной мере, компании приходится увеличивать свои производственные мощности, внедрять современные технологии.

Максимальная надежность поставок

В течение всего 2024 года происходила работа по монтажу и пусконаладке станочного оборудования для механической обработки деталей насосов — одной из важнейших технологических операций, оказывающей непосредственное влияние на эксплуатационные характеристики изделия: надежность и энергоэффективность. Это ключевая компетенция производителя насосного оборудования.

— За последние несколько лет существенно расширился парк технологического оборудования завода в Ногинске, — отмечает технический директор ООО «ВИЛО РУС» Павел Филиппенков. — Как видите, установлены шесть металлообрабатывающих станков различных типов и все необходимое сопутствующее оборудование: грузоподъемные механизмы, системы фильтрации СОЖ (смазывающая и охлаждающая жидкость), измерительная лаборатория с координатно-измерительными машинами различных типов.

— За последние несколько лет существенно расширился парк технологического оборудования завода в Ногинске, — отмечает технический директор ООО «ВИЛО РУС» Павел Филиппенков. — Как видите, установлены шесть металлообрабатывающих станков различных типов и все необходимое сопутствующее оборудование: грузоподъемные механизмы, системы фильтрации СОЖ (смазывающая и охлаждающая жидкость), измерительная лаборатория с координатно-измерительными машинами различных типов.

По словам специалиста, в совокупности весь этот технологический комплекс способен обеспечить полностью независимый процесс механообработки деталей для насосов определенных типов, а также служить резервом производительности в случае непредвиденных сбоев у внешних поставщиков, от услуг которых компания не планирует отказываться. Хотя значительная часть заготовок сегодня обрабатывается собственными силами, такая гибкая схема позволит обеспечить максимальную надежность поставок продукции заказчикам.

Индивидуальный подход к каждой детали

Процессы производства компонентов проходят три основные стадии: литейная заготовка, механическая обработка, нанесение на деталь катафорезного покрытия, которое обеспечивает изделиям высокие антикоррозионные свойства.

— Для каждой детали процесс подбирается индивидуально, исходя из габаритов изделия, геометрии, серийности, — поясняет Павел Филиппенков. — Качество литейной заготовки самым непосредственным образом влияет на характеристики будущего насоса. Шероховатость поверхности проточной части и рабочего колеса, точность геометрических размеров, отсутствие смещения песчаных стержней при сборке литейной формы — эти параметры чрезвычайно важны и требуют постоянного инструментального и визуального контроля.

Мы убедились, что он осуществляется на всех стадиях производства: от выбора процесса и изготовления оснастки до определения температуры расплава металла при заливке формы.

Далее детали насосов направляют на стадию нанесения катафорезного покрытия. Готовые изделия с покрытием поступают на сборку.

— Участок сборки насосных установок организован так, чтобы обеспечить баланс между скоростью сборочного процесса и его гибкостью, то есть возможностью производить огромное многообразие типов и моделей установок, — продолжает специалист. — Здесь выделены несколько зон: для механического монтажа установки, электроподключений и испытательный стенд. На отдельном участке производится сборка приборов автоматического управления насосными установками.

Внимание — качеству

Каждая деталь, начиная от спектрального анализа металла на литейном производстве и заканчивая функциональным испытанием в составе готового изделия, проходит несколько десятков измерений, проверок, операций визуального и инструментального контроля.

— Вся совокупность таких операций регламентирована и строго контролируется отделом качества производственного департамента WILO RUS в Ногинске, — поделился технический директор ООО «ВИЛО РУС» Павел Филиппенков. — Он оснащен самым современным оборудованием: здесь применяется трехмерное сканирование, которое позволяет построить точную 3D-модель заготовки и сравнить ее параметры и параметры, заданные конструктором. А координатно-измерительная машина способна определить отклонения размера в полтора микрона. Для испытаний готовых насосов и насосных установок на заводе имеются испытательные стенды различных габаритов и назначения.

Технический директор ООО «ВИЛО РУС» Павел Филиппенков:

— Производство трубопроводной обвязки насосных установок осуществляется на автоматизированном комплексе орбитальной сварки. Оборудование лазерной резки трубных заготовок обеспечивает исключительную точность размеров компонентов и готовых коллекторов, что упрощает сборку насосной установки. Для очистки поверхности изделий из углеродистой стали применяется лазерный очиститель, который имеет существенные преимущества перед традиционными технологиями пескоструйной очистки.

Следующий этап развития — установка в начале 2026 года роботизированного сварочного комплекса, который позволит значительно повысить производительность и качество сварки.

30 апреля на мероприятии, посвященном подведению итогов V BIM-конкурса «Мастер-Renga», были объявлены его победители среди профессиональных проектировщиков и студентов.

V юбилейный конкурс «Мастер-Renga» стартовал 10 октября 2019 года под девизом «Народ, не знающий своего прошлого, не имеет будущего». Учащиеся учебных заведений при работе над своими проектами обратились к теме Великой Отечественной Войны, а профессиональные проектировщики присылали на конкурс реальные проекты, которые они создают в рамках своей деятельности.

До оценки работ членами жюри было допущено 30 проектов. Главная интрига конкурса - определение его победителей - раскрылась на мероприятии, посвященном подведению итогов V BIM-конкурса «Мастер-Renga».

В первой части мероприятия были рассмотрены проекты, созданные студентами. Они боролись за звание «Мастер системы Renga» в двух номинациях: «Объекты культуры – жертвы войны» и «Архитектура послевоенных пятилеток». Для участия в первой номинации студенты создавали BIM-модели объектов, которые пострадали в годы Великой Отечественной Войны или II Мировой Войны. Для участия во второй номинации – готовили BIM-модель объектов, которые были построены в послевоенные годы (1945—1954 гг) в рамках программы по восстановлению страны после войны.

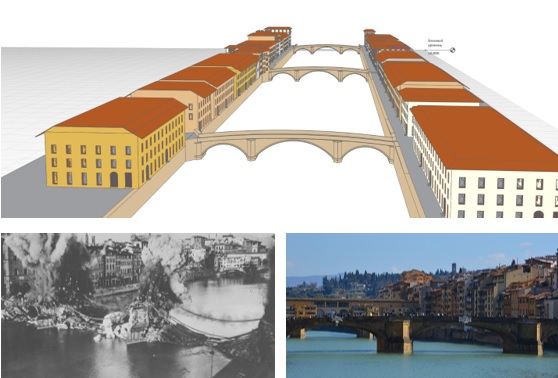

В первую номинацию было прислано несколько проектов, два из которых были особенно интересными. Первый проект – «Мост «Санта-Тринити» во Флоренции», разрушенный в 1944 году и восстановленный лишь в 1957. Автор проекта Газинур Исанаманов из Салаватского колледжа образований и профессиональных технологий воссоздал в своей работе не только мост «Санта-Тринити», но и набережную реки Арно во Флоренции (рис. 1).

Рис.1 – Проект «Мост «Санта-Тринити» во Флоренции», автор Исанаманов Газинур

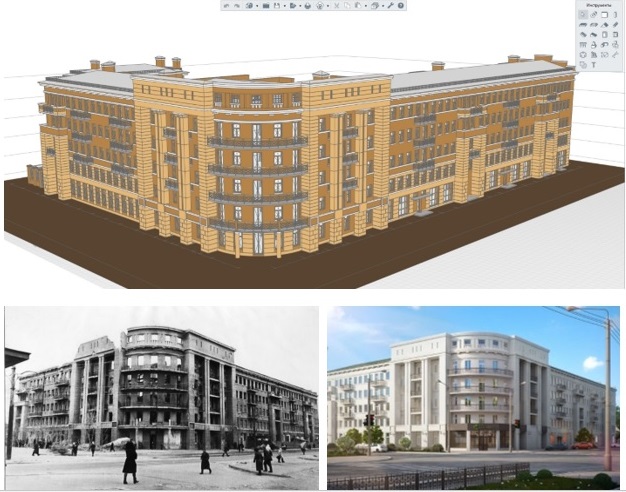

Второй проект, который стоит отметить, - «Дом Грузчиков в Волгограде». Его выполнили Олеся Колодяжная и Антон Рябов из Уральского федерального университета имени первого Президента России Б.Н. Ельцина. Авторы работы воссоздали в системе Renga жилой дом, который сильно пострадал при пожаре во время Сталинградской битвы, проработав как внешний облик здания, так и его внутренние планировки (рис. 2). Именно этот проект стал победителем номинации «Объекты культуры – жертвы войны».

Рис. 2 – Проект «Дом Грузчиков в Волгограде», авторы Олеся Колодяжная и Антон Рябов, победитель номинации «Объекты культуры – жертвы войны»

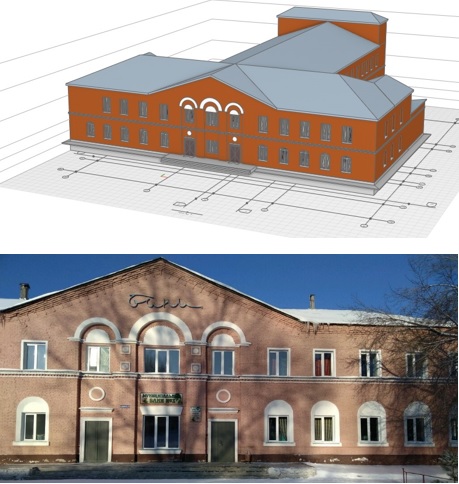

Не менее интересные работы были присланы и в номинацию «Архитектура послевоенных пятилеток». Здесь стоит отметить проект «Баня» - объект, построенный в Новосибирске в 1953 году пленными немцами. Автор проекта Дмитрий Карамушко из Новосибирского профессионально-педагогического колледжа полностью воссоздал в системе Renga модель этого объекта (рис. 3).

Рис. 3 – Проект «Баня», автор Дмитрий Карамушко

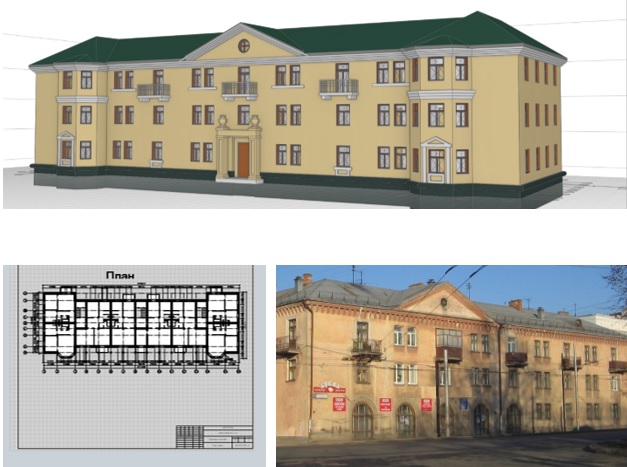

Победителем же данной номинации стал проект Юрия Столярова, студента Московского строительного университета. Юрий воссоздал в Renga типовой проект домов 253 серии, разработанных для строительства на территории РСФСР в 1953 году. Автор не только создал 3D-модель здания в своем проекте, но и оформил чертежи, за что и получил звание «Мастер системы Renga» (рис. 4).

Рис. 4 – Проект «Жилой дом 253 серии», автор Юрий Столяров, победитель номинации «Архитектура послевоенных пятилеток»

Во второй части мероприятия были названы победители V конкурса «Мастер-Renga» среди профессиональных проектировщиков. Напомним, что представители проектных организаций боролись за победу в четырех номинациях: «Первый BIM-проект», «OPEN BIM», «Проект с применением каталогов KNAUF» и «Коллективный BIM-проект». Самой популярной номинацией конкурса стала номинация «Первый BIM-проект». В нее было подано наибольшее число проектов, авторы которых только начинали свое знакомство с BIM-технологией и системой Renga. В напряженной конкурентной борьбе победил проект «Многоэтажный жилой дом», выполненный под руководством Игоря Привезенцева из АО «ЦНИИЭПгражданстрой». Модель здания создавалась по уже построенному проекту, соответствует разделу АР стадии П. В модели детально проработаны внутренние планировки, расставлено санитарно-техническое оборудование, подготовлены чертежи, спецификации и даже красивый рендер (рис. 5).

Рис. 5 – Проект «Многоэтажный жилой дом», автор Игорь Привезенцев, АО «ЦНИИЭПгражданстрой», победитель номинации «Первый BIM-проект»

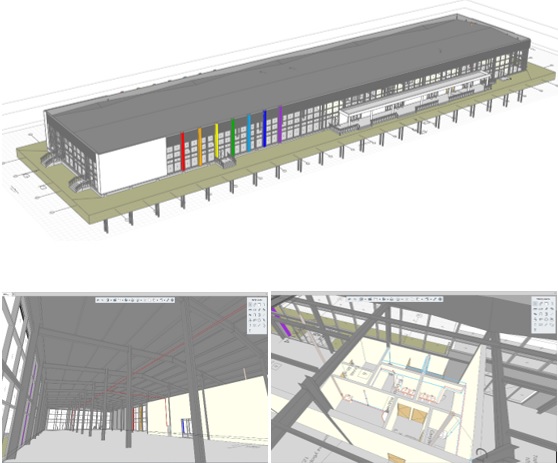

Еще один проект этой номинации «Здание производственного цеха», спроектированный АО «Трубодеталь», получил поощрительный приз. Созданная Александром Федяевым 3D-модель цеха содержит в себе следующие разделы: архитектура, конструкции, инженерные сети и технологические решения (рис. 6). В проекте реализована трассировка сетей сжатого воздуха, система отопления, система наружного водостока. В модель добавлено оборудование и мебель. Масштаб работы оценили и зрители мероприятия. Именно этот проект стал победителем по результатам зрительского онлайн-голосования.

Рис. 6 – Проект «Здание производственного цеха», автор Александр Федяев, АО «Трубодеталь», победитель зрительского онлайн-голосования

Лучшей работой номинации «Проект с применением каталогов KNAUF» стал проект «Многоквартирный жилой дом», спроектированный ООО «Стройэксперт» (рис. 7). Автор Анастасия Ратникова при работе над проектом применяла готовые решения из каталога KNAUF «KNAUF-суперпол». По готовой модели с помощью системы для визуализации подготовила рендер. Добавили значимость проекту оформленные чертежи и спецификации.

Рис. 7 – Проект «Многоквартирный жилой дом», автор Анастасия Ратникова, ООО «Стройэксперт», победитель номинации «Проект с применением каталогов KNAUF»

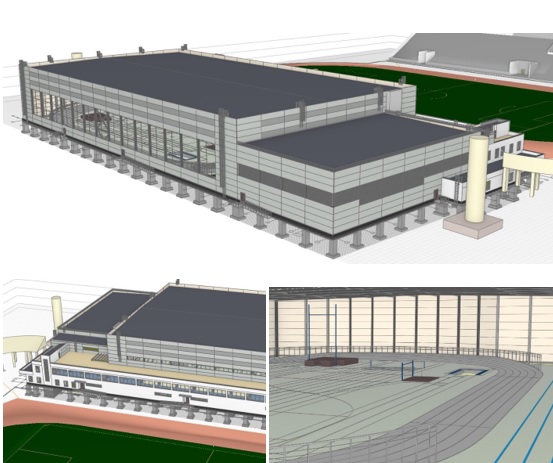

В номинации «OPEN BIM» приняли участие предприятия, которые при создании своего проекта использовали не только систему Renga, но и BIM-системы других разработчиков. Победителями этой номинации стали два проекта: «Стадион «Локомотив», выполненный Романом Мироновым из «Бюро Строительной экспертизы» (рис.8) и «Торговый центр», спроектированный Владимиром Герцем из ООО «Проект-Центр» (рис. 9). В проекте «Стадион «Локомотив» в системе Renga полностью проработано здание легкоатлетического манежа, а для создания трибуны и бегового кольца применялась программа ArchiCAD. Для создания проекта «Торгового центра» помимо Renga использовалась еще и система AIIplan. В ней спроектирована подземная часть здания. Сам проект включает в себя следующие разделы: архитектура, конструкции, инженерные сети и технологические решения.

Рис. 8 – Проект «Стадион «Локомотив», автор Роман Миронов, ИЦ «Бюро Строительной экспертизы», победитель номинации «OPEN BIM»

Рис. 9 – Проект «Торговый центр», автор Владимир Герц, ООО «Проект-Центр», победитель номинации «OPEN BIM»

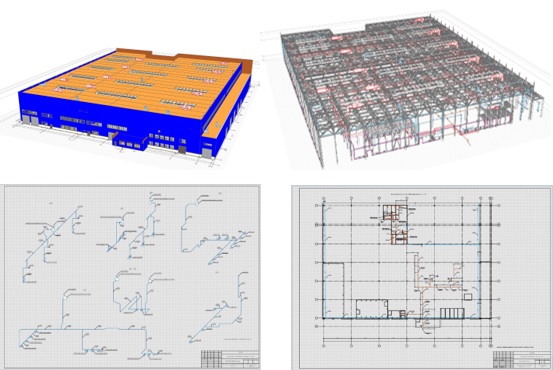

В номинации «Коллективный BIM-проект» приняли участие проектные предприятия, которые при создании проекта использовали возможности коллективной работы Renga. Лучшим коллективным проектом члены жюри назвали конкурсную работу «Производственное здание» ПАО «Уралпромпроект». Авторы проекта проработали архитектурную и конструктивную части здания, а также разделы «Водоснабжение и водоотведение», «Отопление», «Вентиляция». Кроме самой информационной модели здания, подготовили необходимую проектную документацию (рис. 10).

Рис. 10 – Проект «Производственное здание», авторы Вероника Егорова, Ирина Ашмарина, Артем Панков, Надежда Лебедева, ПАО «Уралпромпроект», победитель номинации «Коллективный BIM-проект»

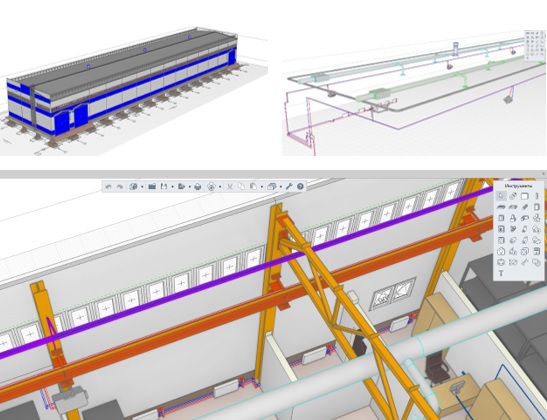

В эту номинацию была прислана еще одна работа, которую также стоит выделить – это проект «Склад материальных ценностей», выполненный АО «Учалинский ГОК» для строительства здания будущего склада обогатительной фабрики (рис. 11). В проекте без коллизий спроектированы все необходимые внутренние сети здания. Для их создания использовалась как автоматическая трассировка сетей, так и их ручная корректировка.

Рис. 11 – Проект «Склад материальных ценностей», авторы Вадим Ахметов, Айдар Асадуллин , Лилия Биргалина, Зимфира Ахметвафина АО «Учалинский ГОК»

Именно этот проект стал фаворитом партнера конкурса компании «АСКОН». Разработчик подарит предприятию лицензии системы Pilot-ICE Enterprise. Свои подарки для «Мастеров системы Renga» подготовили и остальные партнеры конкурса «ЛИРА-сервис», SCAD Soft, Uponor, Knauf, «Облакотека». Ознакомиться с призовым фондом можно на странице конкурса. Главным призом для всех победителей станет выступление на II всероссийской практической конференции «BIM: от слов к делу».

Истории создания проектов-победителей будут опубликованы на сайте компании Renga Software и на ресурсах информационных партнёров конкурса: порталах «Строительный эксперт», Architime.ru, isicad.ru и в журнале «САПР и Графика»

Пятый юбилейный конкурс «Мастер-Renga» завершен. Все проекты, принявшие в нем участие, были выполнены в BIM-система Renga на пятерку! Примечательно, что в этот раз, число работ от проектных предприятий значительно превысило число студенческих работ. Это подтверждает, что для все большего числа проектных предприятий Renga становится рабочим инструментом для решения каждодневных задач.

Благодарим всех участников конкурса за интересные проекты, ознакомиться с которыми можно будет на странице конкурса. Выражаем отдельную благодарность партнерам «Мастер-Renga» за оказанную поддержку и предоставленные призы!

Застройщик района, СК «Ленрусстрой» выступил с инициативой назвать одну из улиц жилого района «Новое Горелово» в честь 75-летия Победы в Великой Отечественной войне.

Власти поддержали эту инициативу. В совместных планах высадить в этом году вдоль нового проспекта не менее 75 деревьев, которые станут частью продуманного и обширного благоустройства нового района.

- Мы представители одной из самых мирных профессий, но память о нашей великой военной истории надо сохранять и передавать следующим поколениям. Именно тогда будут строиться дома, расти деревья, и дети на детских площадках в нашем жилом районе будут играть спокойно, - говорит директор по строительству СК «ЛенРусСтрой» Алексей Булдин.