Разница в цене готовых новостроек и проектов на котловане становится всё меньше

Аналитики «Метриум» фиксируют сокращение ценовой разницы между новостройками на начальном этапе[1] строительства и готовыми домами от московских застройщиков за последние пятилетие. В I квартале 2021 года квартиры в готовых массовых ЖК были на 9% дороже, чем на котловане, а в бизнес-классе завершенные дома оказались в среднем на 13% дешевле тех, что в начале строительства.

Цены в проектах новостроек на начальном этапе реализации постепенно «догоняют» стоимость готовых домов от застройщиков в Москве. К таким выводам пришли эксперты «Метриум», проанализировав динамику средней стоимости квадратного метра в корпусах с полученным разрешением на ввод в эксплуатацию (РВЭ) и в проектах зданий на нулевом цикле работ.

Комфорт- и эконом-класс

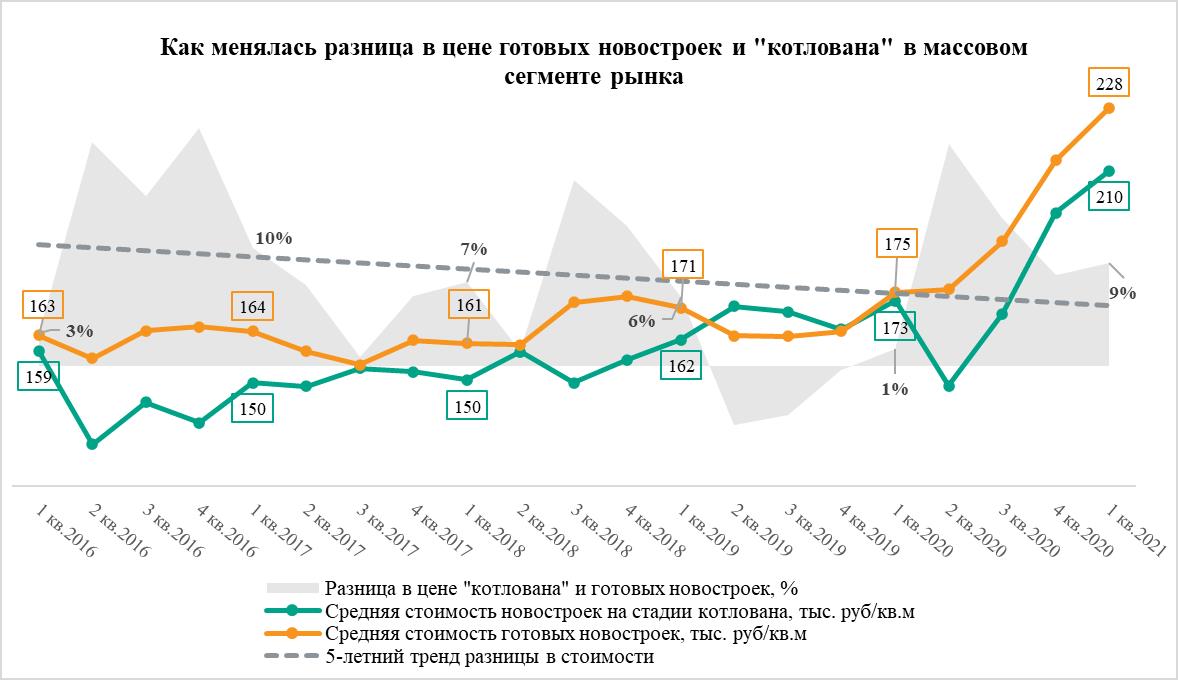

В массовом сегменте новостроек в целом разница между этими показателями сохраняется, но постепенно сокращается. В 2016 году она составила 14%, то есть готовые дома были в среднем дороже на 14%, чем варианты на котловане. В 2017 году этот показатель составил 6%, в 2018 году – 9%, а в 2019 году стал отрицательным, то есть в среднем готовые новостройки были дешевле строящихся на 1%.

В 2020 году ситуация была неоднозначной. В I квартале разница была незначительной (1%), а во II квартале она резко возросла – цены на новостройки на котловане упали (со 173 до 149 тыс. руб. за кв.м за квартал из-за ощутимого прироста количества квартир на начальном этапе в 1,7 раза до 5 тыс. штук), из-за чего готовые новостройки оказались на 18% дороже. В последний раз такие стоимостные различия наблюдались только в 2016 году. Впрочем, в последующие кварталы новостройки на стадии котлована начали быстро дорожать, и готовое жилье оказалось дороже квартир в корпусах нулевого цикла в I квартале 2021 только на 9%. Так или иначе тренд показателя нисходящий.

Источник: «Метриум»

Бизнес-класс

В сегменте новостроек бизнес-класса ситуация схожая, однако тренд на сокращение разницы в цене на квартиры в сданных и только начатых корпусах виден четче. Наибольшая разница в цене готовых новостроек и проектов на котловане в этом сегменте отмечалась аналитиками «Метриум» в 2016 году – в среднем (за четыре квартал года) показатель составил 26%. Затем в 2017 году произошло сокращение разницы в цене с 24% до 5% (среднее значение за четыре квартала - 10%), но в 2018 году жилье в готовых домах бизнес-класса в среднем вновь стало дороже на 19%, чем варианты на котловане. Затем началось устойчивое снижение. В 2019 году в среднем готовые новостройки были только на 10% дороже строящихся. В 2020 году – на 5% дешевле. В I квартале 2021 года наметилась обратная зависимость средневзвешенной цены от степени готовности: корпуса с разрешением на ввод оказались дешевле «котлована» на 13%.

«Качественный уровень новостроек бизнес-класса быстро растет, – отмечает Дмитрий Железнов, коммерческий директор «Кортрос-Москва». – За прошедшие пять лет проекты жилья этого класса стали более сложными, технологичными, энергоэффективными. Застройщики таким образом повышают конкурентоспособность своих комплексов, привлекают дополнительные категории покупателей, скажем, инновационно ориентированных клиентов. К примеру, в наших проектах, причем не только бизнес-класса, мы внедряем системы умного дома. Всё это прямо влияет на себестоимость строительства и конечную цену продажи. Соответственно проект здания, которое еще только предстоит возвести, может быть более интересным, чем готовый комплекс, построенный (или разработанный) 5-7 лет назад. Это обуславливает более высокую цену новостроек на котловане».

Источник: «Метриум»

Весь рынок

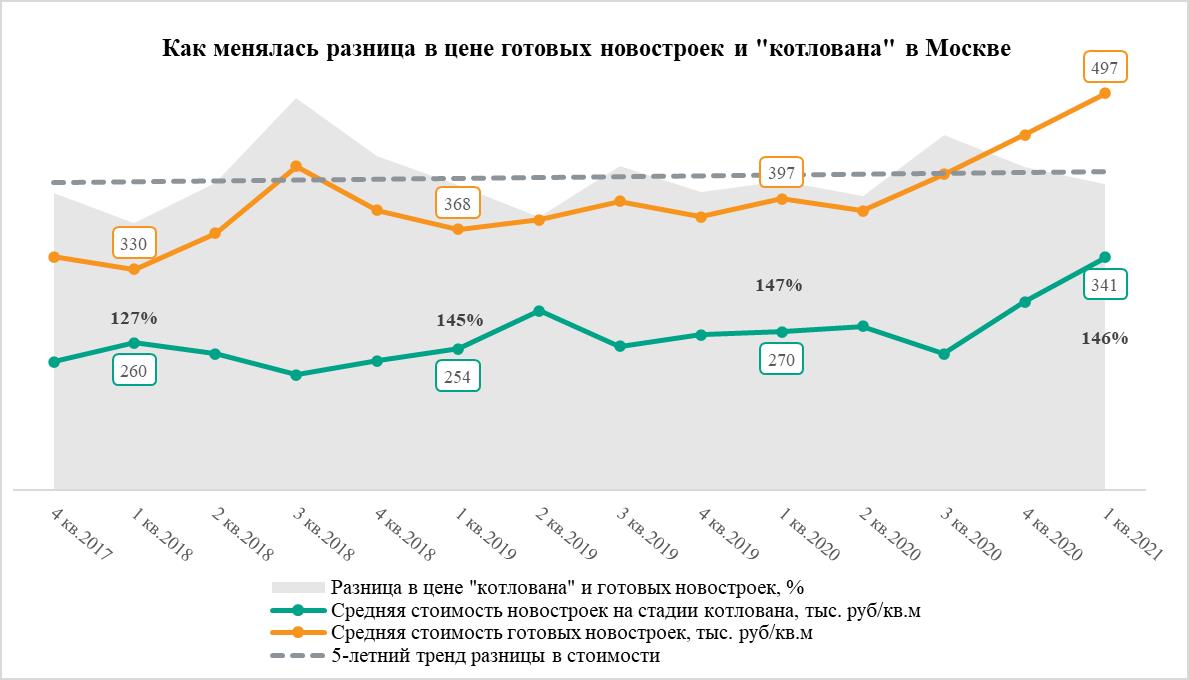

Анализ ценовой динамики всех новостроек «старой» Москвы, включая премиальные и элитные, а также апартаменты, тем не менее показывает, что разница в цене готовых зданий и проектов на стадии котлована сохраняется. По подсчетам экспертов «Метриум», в среднем за последние четыре года квадратный метр в готовой новостройке в 1,45 раза дороже, чем на начальном этапе строительства и в готовом доме. Однако стоит отметить, что вклад в высокую стоимость готового предложения вносят высокобюджетные проекты, так как продажа подобных объектов редко ведется на этапе котлована.

Источник: «Метриум»

«Разница в цене новостроек на котловане и в готовых корпусах весьма волатильна и зависит от множества факторов, – резюмирует Мария Литинецкая, управляющий партнер компании «Метриум» (участник партнерской сети CBRE). – Существенно влияет на динамику показателя соотношения и структура предложения готовых и проектных новостроек. Однако тренд на уменьшение разницы в цене очевиден. Это связано с несколькими факторами. Большое значение сыграл переход на новую модель финансирования – у застройщиков снизилась мотивация демпинговать цены на старте продаж в новом проекте для привлечения дольщиков, ведь деньги на стройку теперь дает банк. Вторая причина – устойчивое повышение спроса, которое наблюдается с 2018 года благодаря снижению ставок по ипотеке. Ситуация на рынке стала более комфортной для девелоперов, поэтому занижать цены на старте не имеет смысла. Наконец растет и качественный уровень новостроек. Готовые жилые комплексы, разработка проектов которых начиналась 4-5 лет назад, на фоне нового продукта с более продуманными планировками, выразительной архитектурой и интересными концепциями, выглядят морально устаревшими. В совокупности все эти причины ведут к тому, что стартовые цены в новых проектах и в новых корпусах выше среднерыночных. Тем не менее это совсем не значит, что покупать новостройки на ранней стадии не имеет смысла, так как оба варианта жилья продолжают дорожать».

[1] К готовому жилью относятся квартиры в корпусах с полученным разрешением на ввод в эксплуатацию. Начальная стадия строительства здания длится до выхода на отметку «ноль» (отметка чистого пола первого этажа дома) и включает в себя подготовку территории, раскопку котлована, заливку фундамента, строительство подземной части дома.

Инновационные технологии помогают расширить область применения полимерных наливных полов.

По данным аналитиков Discovery Research Group, рынок напольных покрытий в России в ближайшее время будет расти. К 2020 году его производственный объем составит 350 тыс. кв. м. Предполагается, что особо востребованными у потребителей будут напольные наливные материалы на основе полимеров. На бетонную основу они наносятся в жидком виде методом разлива, затем полимеризуются и превращаются в гладкое покрытие.

Защита от нагрузок

По словам генерального директора компании «Тэохим Нева» Ильи Глазова, наливные полы различаются по типу полимеров, на основе которых сделан материал. Наиболее часто используется полиуретановый наливной пол. Он применяется на производственных и промышленных объектах. Такой пол создает эффективный защитный слой для бетонных оснований. Полиуретановые покрытия идеально подходят для увеличения срока эксплуатации обычных полов, делают их более прочными и обладают свойствами обеспыливания.

Эпоксидный наливной пол, отмечает эксперт, также популярен, он используется на объектах с небольшими нагрузками. Достоинством этого материала является возможность реализовать различные дизайнерские решения. Это наиболее дорогой, но и интересный тип покрытия. Применяется при необходимости соответствия не только техническим, но и эстетическим требованиям к полу.

«В 2009 году нашей компанией был разработан комплексный полимерный модификатор для портландцементных бетонов серии «Элакор» – «Эластобетон», позволяющий увеличить прочность бетона на 80–120%, сократить усадку бетона на 70%, уменьшить срок твердения до 7 дней, а также обеспечить самоуплотнение и беспыльность. «Эластобетон» – экологичен, разрешен к применению в цехах пищевой промышленности, жилищном строительстве. Также его выгодно применять именно для концентрированных нагрузок, таких как гусеничный ход, когда нужна высокая прочность и износостойкость. Отмечу, что составы серии «Элакор» могут наноситься не только методом налива, но и при помощи кистей и валиков, шпателей, а так же всех видов распылителей», – рассказывает Илья Глазов.

Руководитель направления TAIKOR компании ТЕХНОНИКОЛЬ Елена Никиткова сообщила, что одним из современных решений устройства промышленных полов можно смело назвать применение полимерных композиций. «У нас есть готовые системы с полимерными композициями TAIKOR, которые выполняют функции износостойких полов, обеспыливания и упрочнения, создания цветного декоративного покрытия. Полимерные полы, во-первых, не требуют сложных процессов при монтаже, во-вторых, при высокой износостойкости чисто внешне выглядят привлекательно», – говорит она

По словам технического директора направления «Промышленные полы» компании BASF Антона Максимовского, сочетание бесшовности и беспыльности значительно снижает затраты на уборку и поддержание чистоты в больших промышленных помещениях: «Высокая химическая стойкость таких покрытий защищает бетонное основание от возможных проливов и разрушающего воздействия химических реагентов. А при использовании агрессивных дезинфицирующих средств, воздействие которых покрытия могут выдерживать долгое время, можно добиться высокого уровня гигиены там, где это необходимо. Некоторые наливные покрытия могут обладать дополнительными свойствами. Например, за счет эластичности могут перекрывать трещины в основании, на которое они нанесены; отводить статическое электричество на шины заземления, защищая людей и точные приборы; подавлять рост патогенных бактерий, изолировать шумы и т. п.».

Расширяя границы

Эксперты отмечают, что география применения наливных полимерных полов значительно расширяется. Около 10–15 лет назад они, как правило, использовались только на предприятиях с необходимостью повышенной стерильности – например, связанных с атомной промышленностью или фармацевтикой. Сейчас ситуация изменилась. Полимерные полы востребованы и собственниками коммерческих помещений. Так, массово начали использоваться данные материалы при обустройстве паркингов. Они позволяют обозначить границы стоянок автомобилей и придать паркингу привлекательный внешний вид.

Также активно задействуют наливные полы в торговых центрах и гипермаркетах. Такие покрытия удобны в уборке, в том числе специализированной техникой, не царапаются при установке торгового и холодильного оборудования и обладают шумопонижающими свойствами. В настоящее время полимерные полы также начинают использоваться при строительстве или реконструкции социальных объектов: школ, детсадов, больниц. У легальных компаний-производителей полов есть все сертификаты о соответствии их продукции стандартам безопасности.

Рецептуры составов для полимерных покрытий, отмечает Антон Максимовский, совершенствуются производителями ежегодно. По его мнению, поскольку химическая отрасль активно развивается, те наливные полы, которые применяли десять лет назад, сильно уступают по физико-механическим характеристикам современным. «Наука сделала большой шаг вперед, и крупные производители стараются обратить ее достижения в свои преимущества, интегрируя новые разработки в свои составы для наливных полимерных полов. С ростом рынка увеличивается и конкуренция. Основным вызовом в ближайшее время станет необходимость качественного роста технической грамотности заказчиков, проектировщиков, подрядчиков и поставщиков этих материалов и покрытий, формирование нормативно-правовой базы их применения», – резюмирует эксперт.

Клинкерная продукция Никольского кирпичного завода (НКЗ), входящего в «Группу ЛСР», становится все более востребованной у потребителей.

Никольский кирпичный завод, построенный «Группой ЛСР» в Кировском районе Ленинградской области, в 2013 году первым в России начал массовый выпуск клинкерных керамических изделий. Спустя пять лет можно с уверенностью сказать, что новаторский продукт предприятия нашел своего покупателя. Клинкерный кирпич стал активно применяться в обустройстве фасадов зданий и в мощении дорог.

Отметим, что выбор места строительства НКЗ не был случайным. Вблизи предприятия расположено Чкаловское месторождение уникальной кембрийской глины, которая является основной составляющей никольского кирпича. Объема разведанных запасов месторождения хватит заводу более чем на сто лет работы. НКЗ оснащен оборудованием ведущих международных производителей и до настоящего времени является одним из самых современных кирпичных заводов в России. Благодаря высокой автоматизации, в производстве клинкерной продукции задействовано всего лишь около десятка человек. Выпускается около 40 млн изделий в год. Структурно НКЗ входит в «ЛСР. Стеновые материалы», наряду с еще тремя кирпичными заводами «Группы ЛСР».

Больше жара

Клинкерный кирпич имеет несколько значительных отличий от классического керамического. Главное заключается в том, что они имеют разный состав. В случае с клинкером это более тугоплавкие глины, чем те, что применяются в керамике. К таким тугоплавким глинам относится и глина Чкаловского месторождения.

Сам процесс производства клинкерного кирпича достаточно прост. На первом этапе происходит измельчение, увлажнение и перемешивание глины и песка. Полученная единая масса называется шихта. Она служит основой будущего кирпича-сырца. Во время следующего технологического этапа под высоким давлением проводится формовка сырца и резка его на штучные изделия. Далее происходит сушка кирпичей в особо подобранном режиме. Следующий ответственный этап – это обжиг. Если обычный керамический кирпич обжигается при температуре 800–1000°С, то клинкерный – при температуре свыше 1000°С. Под строгим контролем, при тщательной регулировке процесса обжига получаются кирпичи с нужной структурой, пористостью и другими свойствами.

Технологические характеристики производственных линий Никольского кирпичного завода позволяют выпускать полнотелый и пустотелый фасадный клинкерный кирпич стандартного и евроформата, а также тротуарный клинкер для мощения тротуаров и дорог. Также возможен выпуск облицовочной плитки вида «под кирпич», лекального кирпича различной формы, включая лотковый, карнизный и парапетный. В составе линии предусмотрено оборудование для получения широкой цветовой гаммы изделий и разнообразной фактуры. Так, в настоящее время в линейке предприятия более 8 цветов как фасадного, так и тротуарного клинкера. Кроме того, на лицевую поверхность клинкерного кирпича можно нанести различную фактурную отделку («тростник», «береста»), покрыть различными материалами (например, песком) или ангобировать. При наличии на линии двенадцати сушильных камер с раздельными режимами сушки сырца можно обеспечивать широкую номенклатуру продукции, выпускаемой небольшими партиями. А это, в свою очередь, предполагает возможность поддержания и оперативного пополнения ассортиментного ряда.

У Никольского кирпичного завода есть и особенная печь с высотой садки не более 900 мм. За счет этого обеспечивается равномерное распределение температуры внутри печи между нижней и верхней частью, с разницей не более 3–5°С, что позволяет добиться отличной геометрии и высоких технических характеристик продукции.

Ставка на долговечность

Тугоплавкая глина и высокотемпературный обжиг делают клинкерный кирпич более прочным, так как достигается сверхплотность материала с показателем М300. По стойкости к истиранию клинкер превосходит бетон высоких марок в несколько раз. Стены из клинкерного кирпича долгие годы остаются в первозданном виде.

Клинкер и более водостоек. Если обычный кирпич имеет водопоглощение до 22%, то у клинкерного этот показатель составляет 3–6%. Также он имеет и высокую морозоустойчивость (не менее 100 циклов для фасадного клинкера и 300 циклов для тротуарного). Клинкер устойчив к химическим и механическим воздействиям и не выгорает на солнце, экологичен, так как полностью изготавливается из природных материалов. Широкая цветовая гамма материала может удовлетворить запросы самых притязательных заказчиков. Фасадная отделка как высотных домов, так и малоэтажных зданий всегда эстетично выглядит и привлекает глаз. То же самое можно сказать и о мощении клинкерной плиткой дорожек и тротуаров. Клинкерная плитка стала одним из элементов благоустройства городской среды.

Безусловно, использует никольский клинкерный кирпич в своих проектах и сама «Группа ЛСР». В частности, в строящемся московском ЖК «ЗИЛАРТ», признанном одним из самых интересных на рынке, фасады каждого дома выполнены из клинкерного кирпича самых разных оттенков. В ЖК NEVA HAUS в Петербурге фасады комплекса также будут облицованы этим материалом.

Клинкерный кирпич НКЗ становится все более востребованным и у других застройщиков. Тротуарный клинкер предприятия нашел свое применение на объектах не только Петербурга и Москвы, но и других городов России. В частности, он использовался при обустройстве территории у нового стадиона, который принимал матчи Чемпионата мира по футболу 2018 года в Калининграде. Предполагается, что спрос на клинкерную продукцию будет расти, так как данный материал обладает долговечностью и практичен в использовании.

Мнение

Алексей Онищенко, коммерческий директор ООО «ЛСР. Стеновые материалы»:

– Отмечу, что в целом объемы производства кирпича в России снижаются. Рынок строительных материалов находится в стагнации, и предпосылок к резкому росту производства в ближайшие годы не наблюдается. Старые заводы закрываются, так как их техническое оснащение (а соответственно, и конечный продукт) уже не соответствует требованиям рынка. А современные заводы – в частности, наше производство – наоборот, модернизируют производственные линии и выпускают продукцию новых видов.